基于应力分析的车载低温绝热LNG 气瓶的结构优化和疲劳寿命研究

陈余秋

(中国航发商用发动机有限公司 上海 201108)

1 引言

液化天然气(LNG)作为清洁的石化能源,因其运输方便、使用灵活、不受管网制约等特点,终端应用领域越来越广阔,LNG 在交通运输行业的应用具有安全、环保、整车续驶里程长、环保效益与经济效益明显等优势。国家积极推广实施节能减排和以气代油政策,有效推动了天然气作为交通运输替代燃料的使用和发展。目前该型车载低温绝热LNG 气瓶产品作为车辆的一种新能源使用方式,正在行业得到推广应用。

刘德玉[1]等对车载低温绝热LNG 气瓶的内胆进行了强度校核,研究了内胆内压变化对内胆最大应力的影响,及水平加速度和垂直加速度从0 变化到2g对内胆最大应力的影响。袁新辉[2]等对低温液体运输半挂车内胆进行了应力分析,研究了内胆内压由0至0.8 MPa 变化对内胆最大应力的影响,以及水平加速度和垂直加速度从0 变化到2g 对内胆最大应力的影响。高二盼等[3]对复合材料LNG 车载气瓶内胆进行了应力分析,得出复合材料LNG 车载气瓶的临界损伤压力为4.8 MPa,内压载荷是气瓶产生位移的主要影响因素的结论。张晓程[4]等对平板封头压力容器在最大工作压力和标准工作压力下进行了应力分析和用ANSYS 进行疲劳寿命预测。辛天佐[5]等对LNG 罐车如下匀速行驶、紧急制动、急速转弯、遇到凸起、遇到凹坑等5 种工况进行了应力分析和用Fatigue 疲劳预测,得到了罐车的行驶里程5 ×105km。徐妙富[6]等对移动式低温LNG 贮罐如下匀速行驶、遭遇颠簸、急速转弯、紧急制动、启动或制动等5 种工况进行应力分析和疲劳寿命计算,通过避免焊肉不饱满、表面粗糙、焊后不打磨等方法降低罐体薄膜应力。周天送[7]分析了车载低温绝热LNG 气瓶在一个方向上的0—5g 冲击工况下的应力,得到应力随冲击变化的变化,并进行了LNG 气瓶的随机振动分析,基于随机振动预测了疲劳寿命。但是对于车载低温绝热LNG 气瓶整体结构在各典型工况下的强度分析、结构优化和疲劳寿命预测还未见报道。文献[7]中并未给出6 种典型工况,也未给出基于6 种典型工况应力分析的疲劳预测。各参考文献中也未给出完整的应力幅计算方法。

2 有限元模型及参数

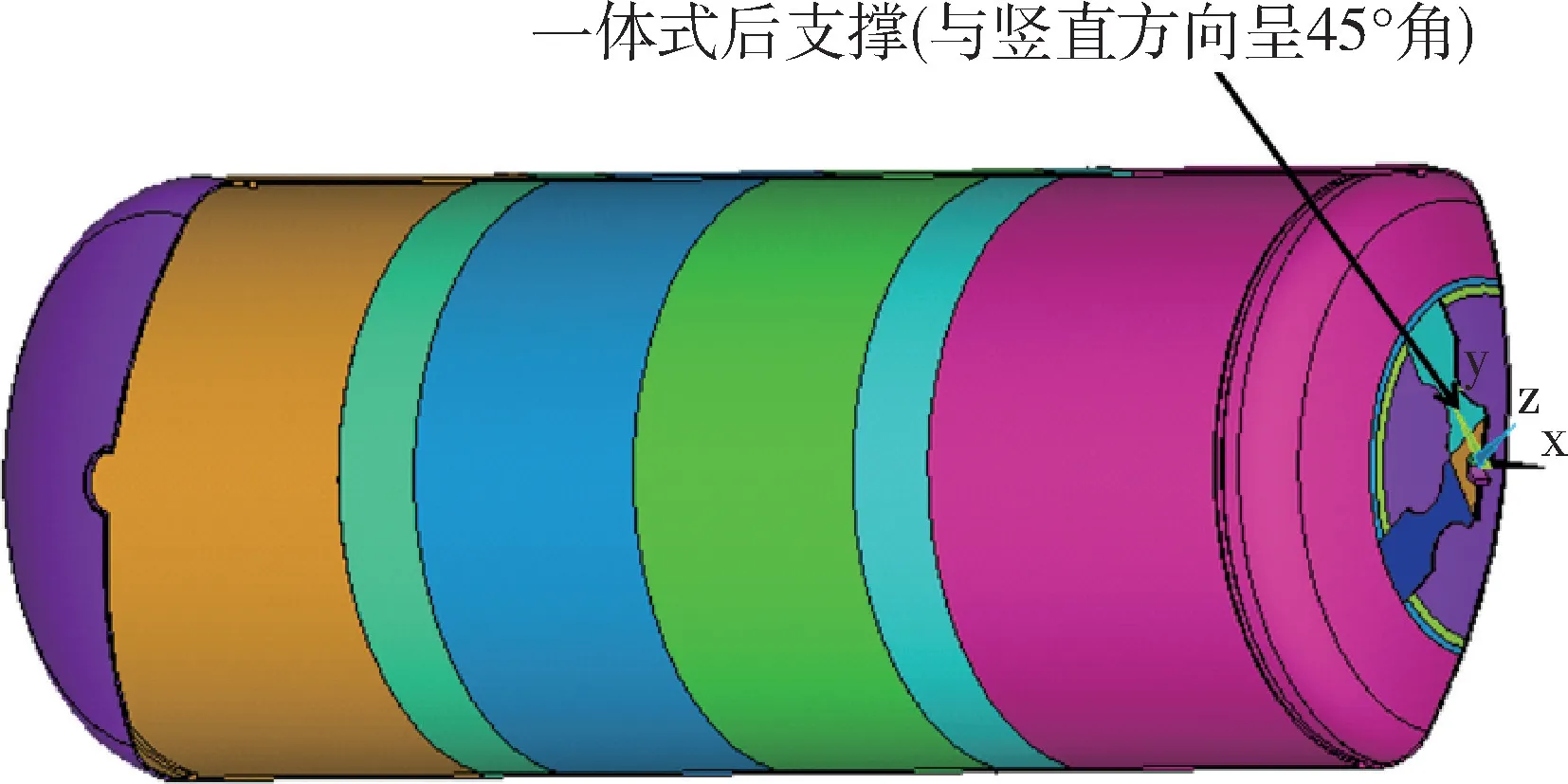

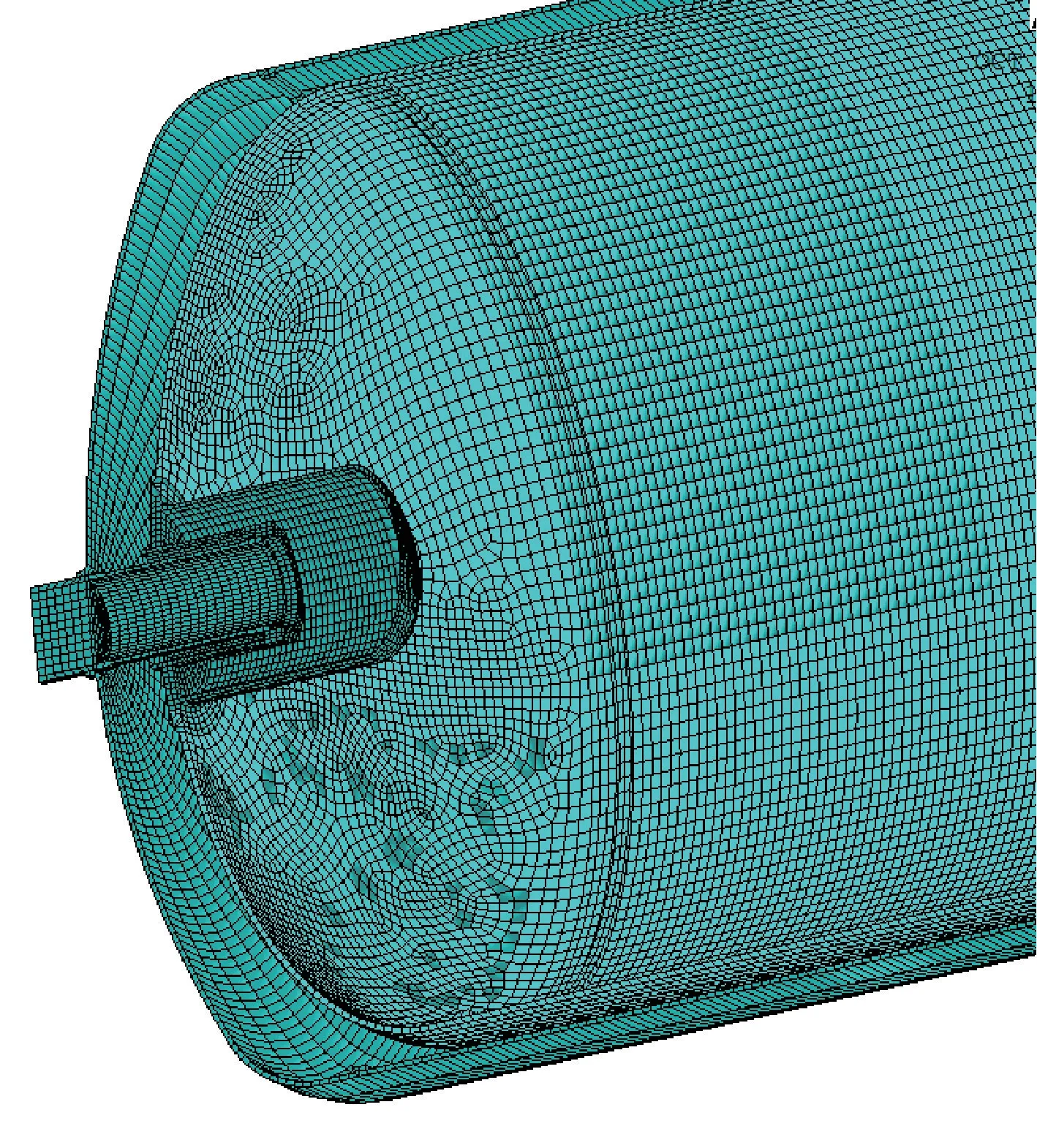

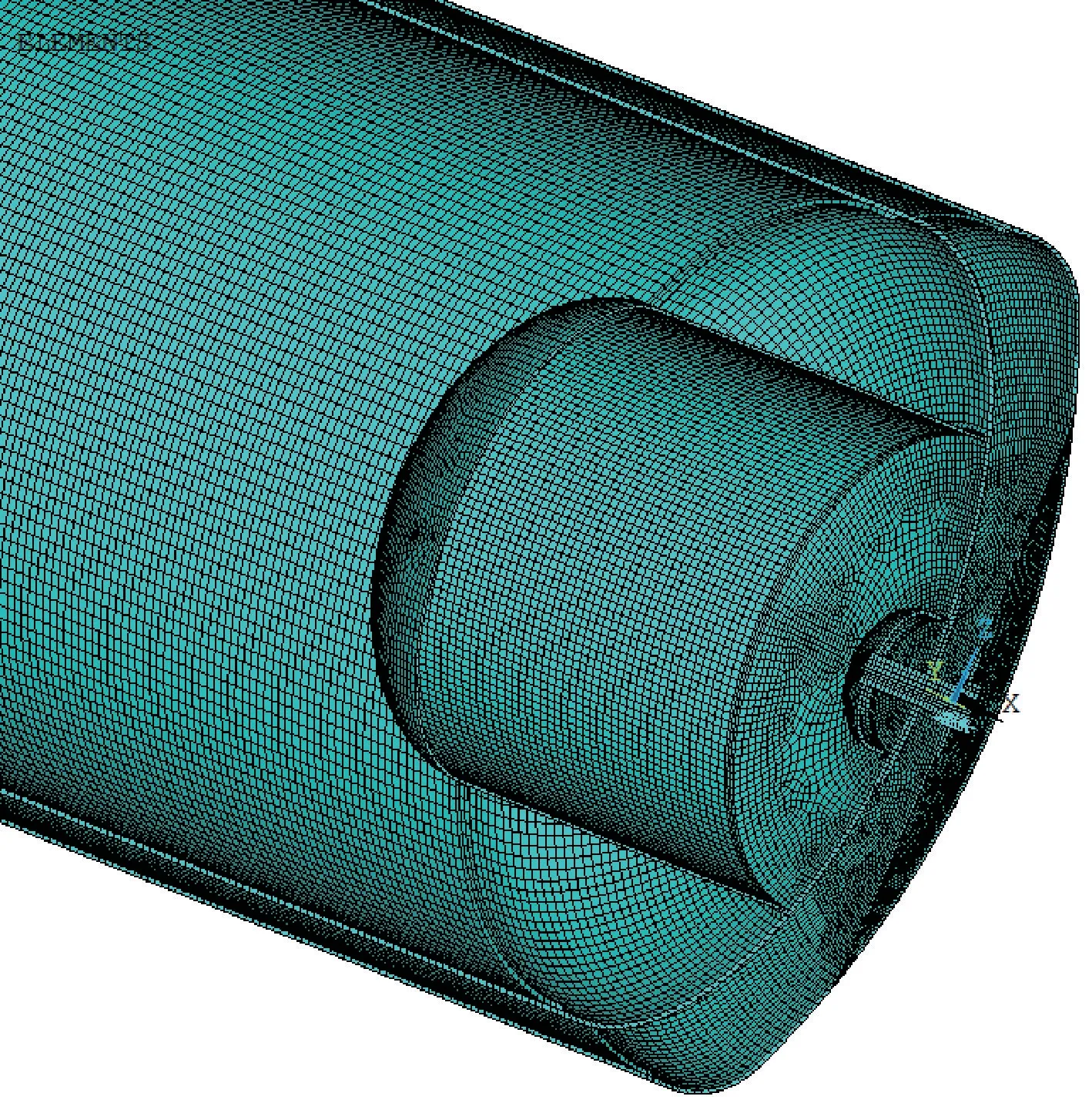

本设备车载低温绝热LNG 气瓶,其瓶体基本结构为具有内、外圆筒的双层结构,内胆贮存低温LNG液体,内胆与外壳之间的夹层填充绝热材料且抽真空;内胆与外壳前后封头通过圆形支撑管(或上下两组玻璃钢挡圈)和轴向支撑导棒等支承。外筒体通过拉带、橡胶垫片及支座等与车辆连接以方便使用。车载低温绝热LNG 气瓶产品结构的有限元分析计算主要包括:内胆、外壳结构主体、前后端轴向支撑连接组件结构。内胆包括:内筒体、内前后封头,见图1。外壳包括:外筒体、外前后封头,见图1。前段结构包括:支撑管、分配头、对接法兰和分子筛包,见图2。后端结构包括:后纵向支撑、后横向支撑、支撑套环、后支撑棒、管帽和预留内胆,见图3,优化后的后支撑结构见图4。

图1 气瓶内外瓶瓶体结构三维模型Fig.1 3D model of LNG tank

图2 气瓶前段结构示意图Fig.2 Front structure of LNG tank

图3 气瓶后端三维示意Fig.3 Back structure of LNG tank

图4 优化后的一体式后支撑(后支撑与竖直方向呈45°)Fig.4 Optimized support(back support is 45°from vertical direction)

三维模型重点考察:前后内外壳瓶体轴向支撑连接结构局部位置等,不考虑气瓶的内胆防荡板、外壳拉带、橡胶垫和瓶体内各类工艺管线等附件结构,其相关结构质量均折算到内外壳瓶体主体结构上以考虑自重及其它方向惯性力的影响。该气瓶为对称结构,边界条件和载荷均为对称,主要设计参数见表1。为了减少计算机运算规模又能保证计算结果的可靠性,有限元分析几何模型采用以对称面为剖面的一半结构为分析对象,对称面竖直方向。

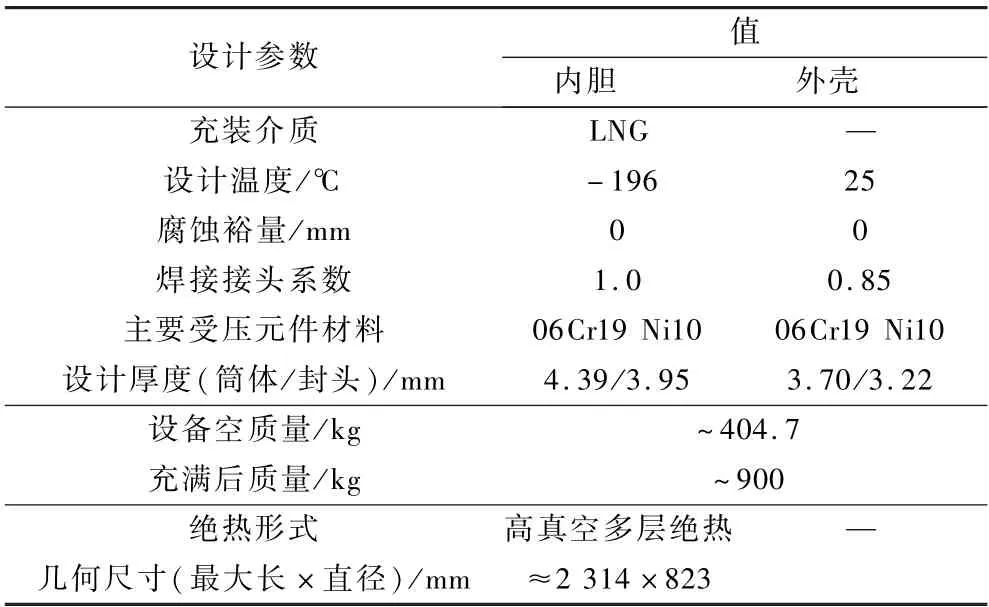

表1 气瓶的主要设计参数Table 1 Main design parameters of LNG tank

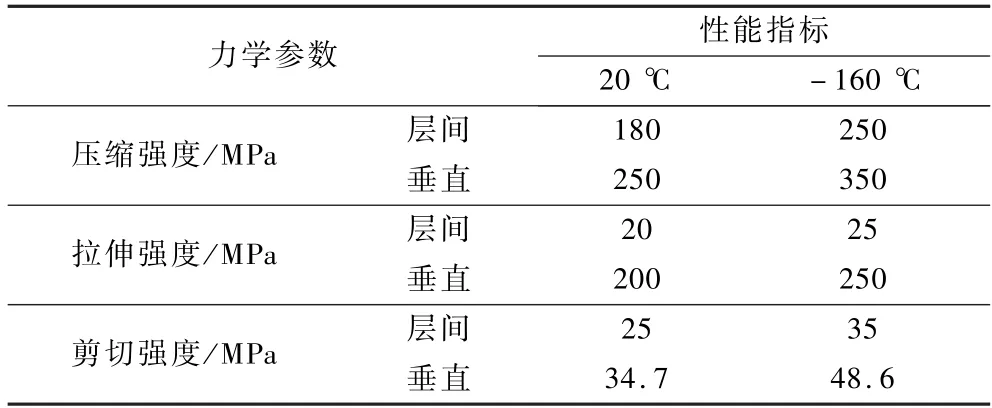

气瓶的内壳、外壳及支撑件等主体附件均为06Cr19 Ni10,其在设计温度-196 ℃的弹性模量为209 GPa,许用应力为238 MPa;在温度25 ℃的弹性模量为195 GPa,许用应力为138 MPa;在温度50 ℃的弹性模量为193 GPa,许用应力为133 MPa。支撑管的材料环氧玻璃钢,其力学性能见表2。

表2 环氧玻璃钢材料的力学性能Table 2 Mechanical properties of FRP materials

该气瓶的有限元模型使用类型为六面体的网格进行划分。经过网格划分,气瓶的网格数量为123 013,外筒体支撑套环处,内胆前端和后端都进行了网格细化处理。气瓶结构的网格见图5 和图6所示。

图5 气瓶前端网格划分Fig.5 Mesh of front LNG tank

图6 气瓶后端网格划分Fig.6 Mesh of back LNG tank

3 边界条件与载荷

3.1 约束

在气瓶结构的安装位置施加固定约束,如图7所示。

图7 拉带和鞍座位置施加固定约束Fig.7 Fixed constraints applied to saddle positions

3.2 载荷

气瓶内外壳体结构承受的载荷主要有:外壳体承受的外压力P外、内胆介质压力P内、内外瓶瓶体结构自重G(包括附件重量)。气瓶在使用过程中,液位高度小于675 mm,产生的液柱静压力忽略不计。气瓶各载荷数值及处理过程如下:

(1)外壳承受的外压力P外=0.21 MPa,以均压方式加在外壳外表面。

(2)内胆介质压力P内=1.9 MPa(一级安全阀开启压力),以均压方式加在内胆内表面。

(3)气瓶结构的加速度冲击载荷G(包括附件重量)以惯性力的方式加。冲击工况下的的气瓶结构的冲击加速度为5g,方向为冲击方向。

(4)重力载荷:气瓶结构的密度为7.8t/m3,重力加速度为9.8 m/s2,重力加速度施加于气瓶模型上,方向竖直向下。

(5)气瓶在使用(运输)过程中介质承受若干方向上的惯性力F。本计算主要考虑了前冲、后冲、侧冲、上冲和下冲等5 个方向上的惯性力。下冲5g 以5 倍低温液体重量的惯性力方式(另外,再加液体自身重量),前后冲5g 是以5 倍低温液体惯性力,侧向冲5g 是以5 倍的低温液体惯性力。另外,为了方便对应力计算结果的分析、比较与评定,原设计型气瓶的有限元计算共设置了6 种载荷计算工况:

(a)P外+P内+G,3 种载荷作用工况,简称“充液工况”;

(b)P外+P内+G+F前,前冲5g 载荷作用工况,简称“前冲5g 工况”;

(c)P外+P内+G+F后,后冲5g 载荷作用工况,简称“后冲5g 工况”;

(d)P外+P内+G+F侧,侧冲5g 载荷作用工况,简称“侧冲5g 工况”;

(e)P外+P内+G+F上,上冲5g 载荷作用工况,简称“上冲5g 工况”;

(f)P外+P内+G+F下,下冲5g 载荷作用工况,简称“下冲5g 工况”。

将介质承受的惯性力折合成内胆内壁在冲击方向的内压P,计算公式如式(1)。

式中:ρ为介质密度,426 kg/m3;g 为重力加速度,9.8 m/s2;h为液柱高度,前冲和后冲工况下,液柱高度即为内胆长度,为2.1 m;上冲、下冲和侧冲工况下,液柱高度为液位高度,为0.675 m。

由式(1)计算得前冲和后冲工况下的冲击压力F为0.026 MPa,上冲、下冲和侧冲工况下的冲击压力F为0.014 MPa。计算所得冲击液柱压力载荷施加于冲击方向的内胆内壁,此载荷即为冲击工况下的最恶劣情况。

4 强度分析和结构优化结果

4.1 气瓶整体结构的应力分析

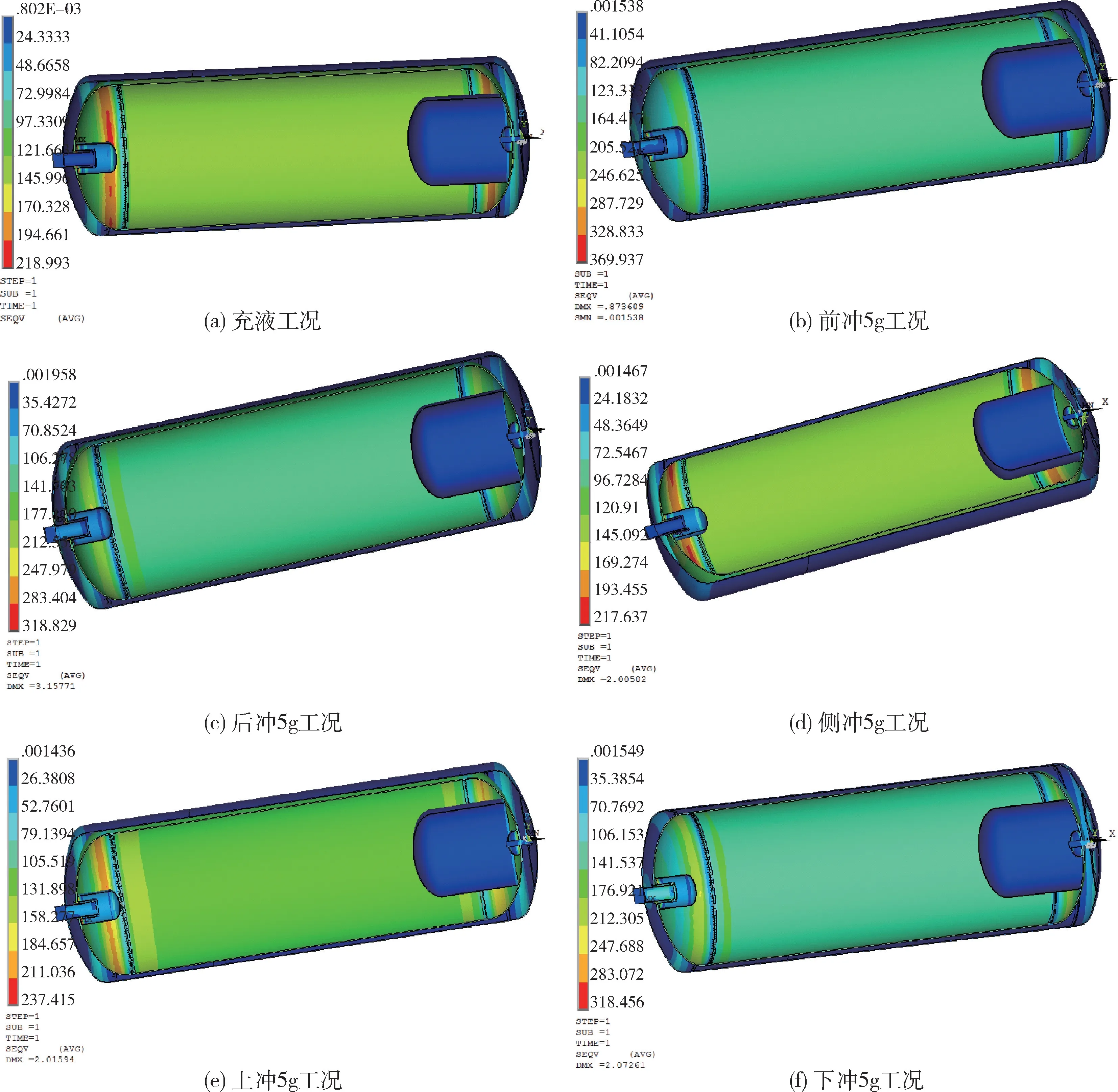

在充液工况的载荷下,气瓶的最大应力为219 MPa。外筒体的封头和筒体最大应力为73.2 MPa,位于封头部位;支撑和封头的最大应力为97.8 MPa,位于支撑和封头的连接处。外筒体及支撑的应力均小于1.5 倍的许用应力(常温下许用应力138 MPa)。内胆的最大应力为219 MPa,小于1.5 倍的许用应力(-196 ℃的许用应力238 MPa),如图8a 所示。

在前冲5g 工况的载荷下,气瓶的最大应力为369.9 MPa。外筒体的封头和筒体最大应力为369.9 MPa,位于外前封头折边处;支撑和封头的最大应力为97.4 MPa,位于支撑和封头的连接处。外筒体的外前封头折边处应力大于1.5 倍的许用应力,因此,在此处进行应力线性化分析,取路劲A_A,如图9 所示。内胆的最大应力为321.7 MPa,位于分子筛包和内前封头连接处,小于1.5 倍的许用应力(-196 ℃的许用应力238 MPa),如图8b 所示。

在后冲5g 工况的载荷下,气瓶的最大应力为319 MPa。外筒体的封头和筒体最大应力为319 MPa,位于外前封头折边处;后支撑和封头的最大应力为98 MPa。外筒体的外前封头折边处应力大于1.5 倍的许用应力,因此,在此处进行应力线性化分析,取路劲B_B,如图10 所示。内胆的最大应力为287.2 MPa,位于支撑颈管和内前封头连接处,小于1.5 倍的许用应力(-196 ℃的许用应力238 MPa),如图8c 所示。

在侧冲5g 工况的载荷下,气瓶的最大应力为218 MPa。外筒体的封头和筒体最大应力为204 MPa;后支撑和封头的最大应力为204 MPa,位于后支撑和封头的连接处。外筒体及支撑的应力均小于1.5 倍的许用应力(常温下许用应力138 MPa)。内胆的最大应力为218 MPa,位于分子筛包和内前封头连接处,小于1.5 倍的许用应力(-196 ℃的许用应力238 MPa),如图8 d 所示。

在上冲5g 工况的载荷下,气瓶的最大应力为237.4 MPa。外筒体的封头和筒体最大应力为151.3 MPa,位于外前封头折边处;后支撑和封头的最大应力为122.5 MPa,位于后支撑和封头的连接处。外筒体及后支撑的应力均小于1.5 倍的许用应力(常温下许用应力138 MPa)。内胆的最大应力为237.4 MPa,位于分子筛包和内前封头连接处,内胆的最大应力为237.4 MPa,位于分子筛包和内前封头连接处,小于1.5 倍的许用应力(-196 ℃的许用应力238 MPa),如图8e 所示。

图8 各工况下的气瓶结构应力分布Fig.8 Stress distribution of LNG tank under 6 typical working conditions

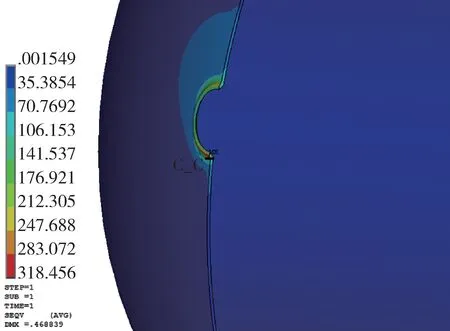

在下冲5g 工况的载荷下,气瓶的最大应力为318.5 MPa。外筒体的封头和筒体最大应力为318.5 MPa,位于外前封头折边处;后支撑和封头的最大应力为233 MPa,位于支撑和封头的连接处。外筒体应力均大于1.5 倍的许用应力(常温下许用应力138 MPa),因此,对外筒体的外前封头折边处进行应力线性化分析,取路径C_C,如图11 所示。内胆的最大应力为282.8 MPa,位于支撑颈管和内前封头连接处,小于1.5 倍的许用应力(-196 ℃的许用应力238 MPa),如图8f 所示。

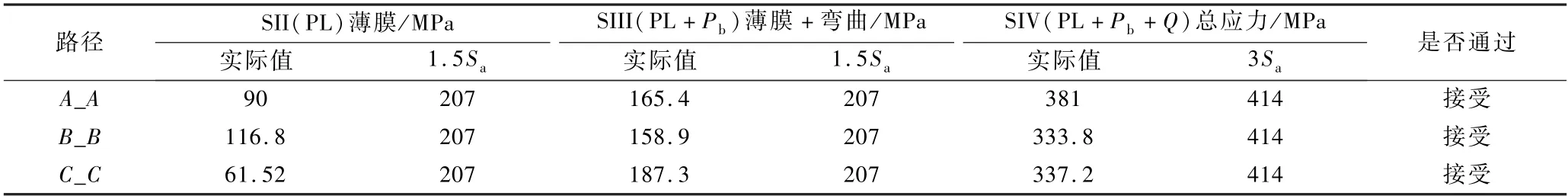

4.2 应力分类和评定

根据4.1 节,取前冲5g 工况下外筒体外前封头折边处线性化路径A_A,取后冲5g 工况下外筒体外前封头折边处线性化路径B_B;取下冲5g 工况下外筒体外前封头折边处线性化路径C_C,见图9—图11。

图9 前冲5g 工况下外筒体外前封头折边处线性化路径A_AFig.9 Linearized path A_A at hem of front head outside outer cylinder under 5g forward flushing condition

图10 后冲5g 工况下外筒体外前封头折边处线性化路径B_BFig.10 Linearized path B_B at folding edge of outer shell in front head under 5g backstroke condition

图11 下冲5g 工况下外筒体外前封头折边处线性化路径C_CFig.11 Linearized path C_C at outside front head folding edge of outer cylinder under 5g driving condition

根据美国压力容器分析设计标准《ASME VIII.2 Ed.2010 Ad.2010》[8]中的应力分类定义,再结合气瓶的结构特点、受载特性和应力分布特征等,可分离出:局部薄膜PL、弯曲应力Pb和峰值应力Q,再分门别类地进行应力评定。评定结果见表3,表中Sa为外筒体材料06Cr19 Ni10 在温度25 ℃的许用应力138 MPa。应力评定结果可以接受。

表3 应力分类及评定Table 3 Stress classification and evaluation

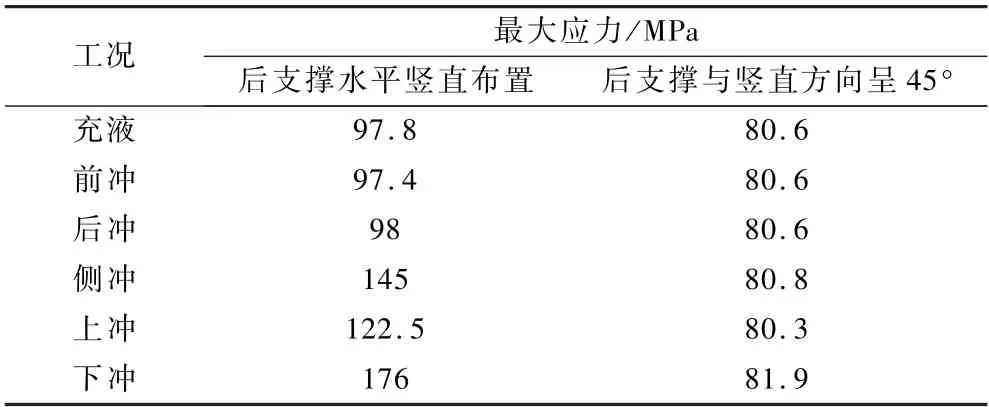

4.3 后支撑优化前后最大应力对比

优化前的后支撑采用冲压成形的竖直和水平两片结构进行焊接,然后将焊接的支撑再焊接至外筒体的封头处。优化后的后支撑采用一次冲压成形的单片十字形状,该十字形状与竖直水平方向呈45°角,省去了拼装焊接工艺。优化后的支撑结构最大应力明显降低,6 种工况下的最大应力在80.4 MPa 至81.9 MPa 之间,充液工况下最大应力降低了16.8%,前冲工况下降低了17.2%,后冲工况下降低了17.8%,侧冲工况下降低了44.4%,上冲工况下降低了34.4%,下冲工况下下降了53.5%,应力下降明显。

表4 后支撑优化前后的最大应力对比Table 4 Comparison of maximum stress before and after optimization of back support

5 疲劳寿命计算和评定

5.1 疲劳寿命计算

本节通过计算确定气瓶10 年内正常使用中充放液的许用次数,10 年内检修或长期闲置不使用情况下的许用次数,10 年内在恶劣(路况)运输使用工况下车辆上下颠簸情况下的许用次数,并通过标准公式计算应力幅,进而将应力幅代入S-N曲线,计算出疲劳寿命,最后计算出累计使用系数,并评定疲劳寿命。

气瓶在正常使用工况下内胆充放液,在进出液体和介质压力变化等计算载荷工况(不包括温差载荷)。在正常使用工况下,假设气瓶内胆进出液体为每天1 次(平均),其气瓶产品10 年预期使用寿命下累计3650 次(365 次×10 年),实取气瓶内胆进出液体总的许用次数n1=4 000 次。

闲置使用时内胆疲劳寿命计算,气瓶在检修或长期闲置不使用(到再使用)内压变化为计算载荷工况。假设其气瓶产品10 年预期使用寿命下(气瓶)检修或长期闲置,每年检修或充放液5 次,累计50次,实取气瓶总的许用次数n2=60 次。

气瓶在冲击载荷ΔG(气瓶结构和液体重量5g 交变作用)为疲劳计算载荷工况。在恶劣(路况)运输使用工况下,假设气瓶随车辆上下颠簸,车速:60 km/h(16.7 m/s),车轮高度1.0 m(平均),且假定车轮旋转一周气瓶产品结构上下颠簸一次。同样,则可粗算出一秒钟内气瓶上下颠簸的次数(即颠簸圆频率)为5.32 次/秒,十年累计5.60 ×108次,实取气瓶许用颠簸次数n3=6.0 ×108次。

其它工况如侧冲、前冲和后冲为车辆发生碰撞或侧翻的工况,不允许发生,因此寿命不予考虑。

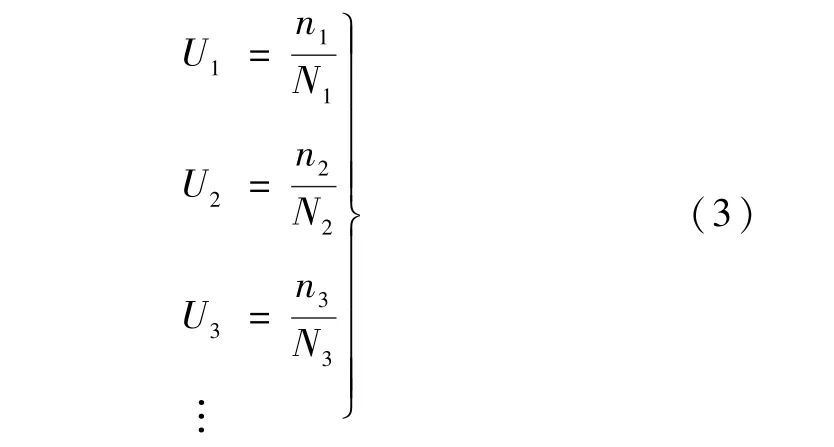

通过标准应力幅计算公式获得各工况的当量应力幅[8]如式(2)所示。

式中:ΔSP为局部薄膜加弯曲应力加峰值应力的等效应力;Kf为疲劳强度减缩因子,取1.0;Ke为疲劳惩罚因子,取1.0;Kv为局部热应力和热弯曲应力的塑性泊松比调整因子,取0;ΔSLT为局部热等效应力。

气瓶在正常使用工况下,气瓶内胆进出液体和介质压力变化下的当量交变压力充满液压力1.9 MPa减去液体留存压力0.6 MPa,为1.3 MPa。气瓶在充液工况下,最大应力Smax 为219 MPa,位于分子筛包和内前封头连接处。ΔSp=1.3/1.9 ×Smax=150 MPa,带入式(2)计算出应力幅为75 MPa,将应力幅带入S-N 曲线,得到疲劳寿命N1为1.1 ×107次。

气瓶在检修或长期闲置不使用时,压力变化范围为1.9 MPa 至0 MPa,当量交变应力幅值为109.5 MPa,疲劳寿命N2为2.4 ×105次。

气瓶在冲击载荷ΔG下。气瓶在前冲工况下的最大应力最大,在分子筛包和内前封头连接处,其应力变化幅值为151 MPa。当量应力幅值为75.5 MPa。疲劳寿命N3为8.7 ×108次。

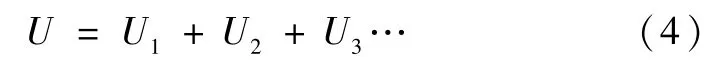

5.2 疲劳寿命评定

对每种显著应力循环,根据式(3)确定各自的使用系数U1、U2、U3…[9]。

最后根据式(4)计算累计使用系数U,不得大于1。根据5.1 节计算的数值,得到U为0.69,小于1。因此,气瓶在服役周期内的疲劳寿命完全能够满足设计要求。

6 结论

冲击载荷由3 g 提高到5g,通过仿真和试验,将5g 冲击载荷形成新的行业标准。为了使车载低温绝热LNG 气瓶在服役周期内保安全运行,对车载低温绝热LNG 气瓶整体结构开展了各典型工况下的强度分析、结构优化和疲劳寿命预测,完成了车载低温绝热LNG 气瓶整体结构在5g 冲击下的全流程安全性评价。

优化前的后支撑采用冲压成形的竖直和水平两片结构进行焊接,然后将焊接的支撑再焊接至外筒体的封头处。优化后的后支撑采用一次冲压成形的单片十字形状,该十字形状与竖直水平方向呈45°角,省去了拼装焊接工艺。采用优化后的后支撑结构大大降低了后支撑结构连接部位的应力,提高了疲劳寿命,简化了后支撑的成形工艺性,一举两得,保证了车载低温绝热LNG 气瓶的设计安全性。