低温煤油结晶试验研究

冯 飞 方 涛 王克军

(北京航天试验技术研究所 北京 100074)

1 引言

中国某型号运载火箭在靶场进行了发射前合练,根据实际流程加注了液氧和煤油。由于箭上贮箱为共底模式,此状态下贮箱内部分煤油会随着液氧加注时间推移缓慢降温。煤油降温过程中的主要问题是煤油中水分和煤油自身结晶,结晶体可能对火箭输送系统产生影响[1]。乌克兰南方厂在RD-120 发动机试车时,曾因煤油中的水分结冰堵塞主管道过滤器而造成试车失败[2]。国内某型号发动机试验时直接采用液氮对煤油进行降温,得到过冷煤油,试车时燃料路压力低于正常试车数值,且压力值不平稳,触发紧急关机条件造成试验失败,试车故障定位在低温煤油结晶导致过滤网堵塞。

煤油内的水以溶解状态和游离状态存在,水在煤油中的溶解度随着温度、压力和湿度的变化而变化。随着温度的升高,煤油饱和含水量会逐渐增大[3]。常压20 ℃时水在煤油中的溶解度为0.064%,0 ℃时为0.004 1%,-10 ℃时为0.002 6%[1]。当煤油温度低于0 ℃时,游离水可能会生成微小的冰晶体。另外,煤油中若含有水分,会使其冰点提高[2]。当温度进一步下降到低于煤油冰点时,低温煤油会产生结晶。对于液氧煤油火箭发动机推进剂输送系统来说,这些冰晶体就会堵塞过滤器滤网而造成严重后果。

在低温煤油试验系统设计方面,来代初等[1]设计了煤油换热系统,可以根据显示的流量、温度情况调节煤油流量和换热工质的供应量。邱一男等[4]设计了煤油降温特性研究系统,根据进液口的位置、数量和出液口深度3 类条件获得了不同工况下的煤油降温特性。王娟丽等[5]设计了煤油冰点分析系统,可以获取不同类型煤油的冰点值。

本文设计了低温煤油结晶试验验证系统,运用低温氮气冷却和液氮冷却两种方式对煤油进行降温。低温氮气降温方式与全箭真实状态最为接近,据此可以对火箭发动机使用低温煤油的适应性进行分析,通过液氮冷却方式可以研究过冷煤油试验时用液氮进行冷却的可行性。

2 试验系统设计

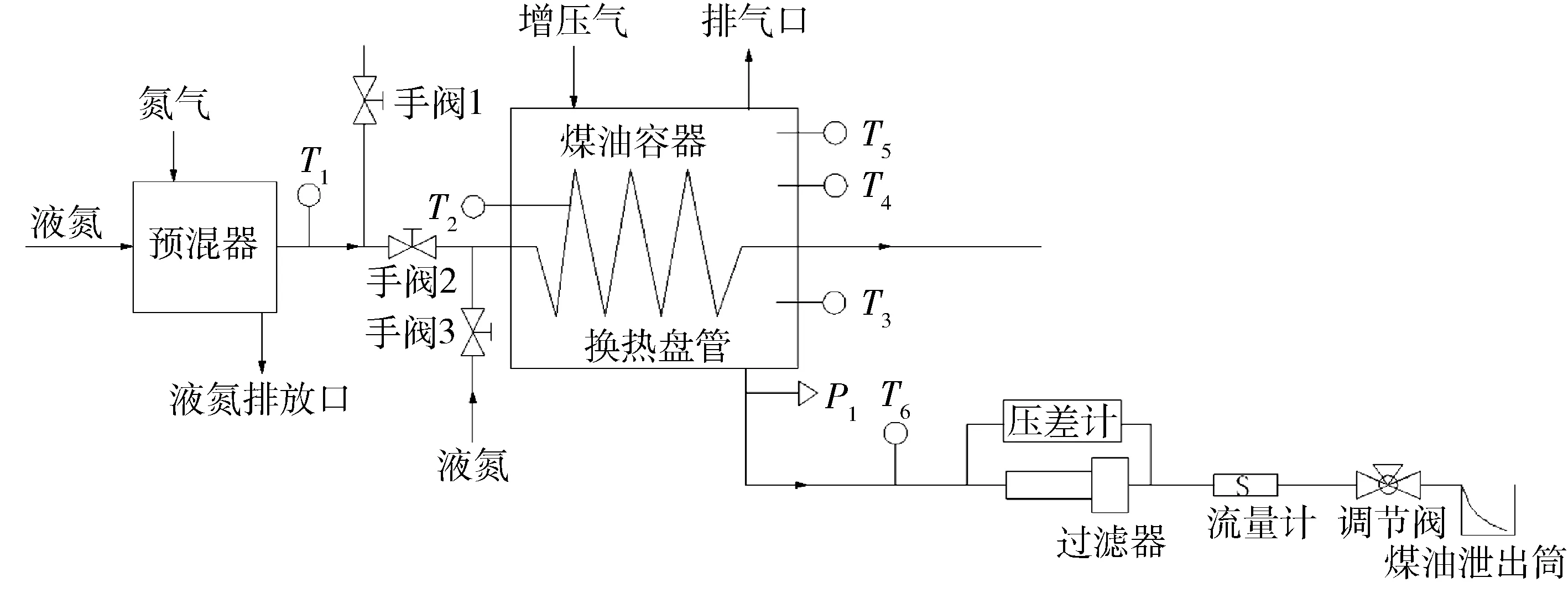

通过试验方法模拟煤油在真实使用环境下的降温过程,煤油降温方案分为低温氮气降温和液氮降温两种。煤油降温到一定程度会出现结晶,结晶在回温过程中会由大变小溶解[6],在流经过滤器时,未完全溶解的结晶会堵塞滤网从而引起过滤器前后压差变化。

试验系统如图1 所示,在低温氮气降温试验中,煤油容器内预先加注常温煤油,经预混器获取低温氮气,T1为预混器出口温度,T2为换热盘管外壁温,手阀3 保持关闭状态,开启手阀1,观察T1,根据理论计算值适度调整液氮和氮气流量,使T1温度稳定在-70— -50 ℃,然后关闭手阀1,开启手阀2,让低温氮气进入换热盘管与容器内煤油换热,容器内布置3 个温度测点T3—T5用于表征底层、中层和上层煤油温度,当煤油温度下降至稳定后,说明换热达到平衡,之后开启泄出口流量调节阀。在过滤器前设置温度测点T6,用于监测流经过滤器的煤油温度。通过煤油容器增压压力和流量调节阀对煤油流量进行控制,使用流量计对煤油过流流量进行监测,使用压差计对过滤器前后压差进行测量,用于表征过滤器是否堵塞。在液氮降温试验中,手阀2 保持关闭状态,开启手阀3,液氮进入换热盘管与容器内煤油换热,其余流程和低温氮气降温试验相同。

图1 低温煤油结晶试验系统示意图Fig.1 Schematic diagram of low temperature kerosene crystallization experiment system

试验采用缩比的方案,按照与箭体上流经过滤网煤油流速一致的原则对煤油流量进行计算。在某型号全箭真实情况中,一级贮箱内-7 ℃以下煤油约为21 L,流经输送系统过滤器时间约为0.2 s,体积流量为378 m3/h;二级贮箱内-7 ℃以下煤油约为423 L,流经输送系统过滤器时间约为25 s,体积流量为60.9 m3/h,-30— -10 ℃煤油约为23 L,流经输送系统过滤器时间约为1.3 s,体积流量为63.7 m3/h。根据箭体管路通径,计算得到流速,本文在试验过程中选取最大值流速,另外煤油过流时间不小于箭体上的最大时间。

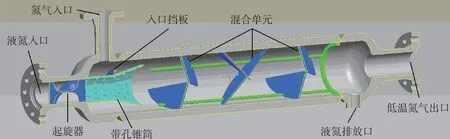

试验系统的难点在于获取温度恒定且可调的低温氮气,本系统设计了静态螺旋式混合器,将液氮和常温氮气进行均匀混合形成低温氮气,其结构如图2所示。混合器有一个液氮入口、一个常温氮气入口、一个低温氮气出口和一个排放口。混合器的混合组件由液氮入口的起旋器和混合器内的引流混合单元两部分组成。

图2 液氮-氮气预混器剖面图Fig.2 Sectional view of liquid nitrogen-nitrogen premixer

流体在入口处被起旋器分割成两股,起旋器后为微扩张的带孔锥筒,起旋后的两股液氮通过锥筒减速扩散。氮气从侧壁入口进入混合器腔体,在正对入口的锥筒的下游设置了挡板以达到均流目的,同时氮气通过锥筒上的孔进入锥筒内与液氮初步掺混。随后流体进入混合器内的混合单元,该单元的作用主要为对流体进行轴向的分流和径向的混合。

混合器内置3 个混合单元,每个混合单元由两个板材加工的半椭圆形相互垂直90°焊接而成,椭圆片与管道截面成45°,流体经过旋流单元时会被强制旋流均分成两股流体,且相邻两个单元旋转方向相反,增加了掺混强度。

经过验证,混合器出入口的压差小于0.1 MPa,可认为其混合过程为定压过程。混合器单位时间内流入质量与流出质量相同,可认为混合器内流体总质量保持不变,根据能量方程及定压过程系统功的变化可以得到:

由焓变的定义:

联合导出定压过程中:

式中:Qp为系统与外界的热量交换,J;U为系统内能,J;p为系统压力,Pa;V为系统体积,m3;H为系统焓值,即混合器与外界的热量交换为系统焓的变化,J。

本系统中混合器外有聚氨酯发泡绝热,混合时间又极短,可认为混合过程为绝热过程,因此与外界的热量交换为零,即混合过程系统的焓变为零,因此根据氮气和液氮流量可以计算得出混合后低温氮气的温度,通过流量调节得到合适温度的低温氮气。

3 煤油低温氮气冷却试验分析

试验中采用常温氮气与液氮均匀混合,获得了-70— -50 ℃的低温氮气,采用换热盘管对贮罐内的煤油进行降温,模拟火箭加注过程中的煤油温度下降。对贮罐增压将低温煤油排出,通过控制贮罐压力和泄出口调节阀对煤油流量进行控制。使用压差计对过滤器前后压差进行测量,以此确认煤油中是否有结晶析出造成过滤器堵塞。试验共进行了两次。

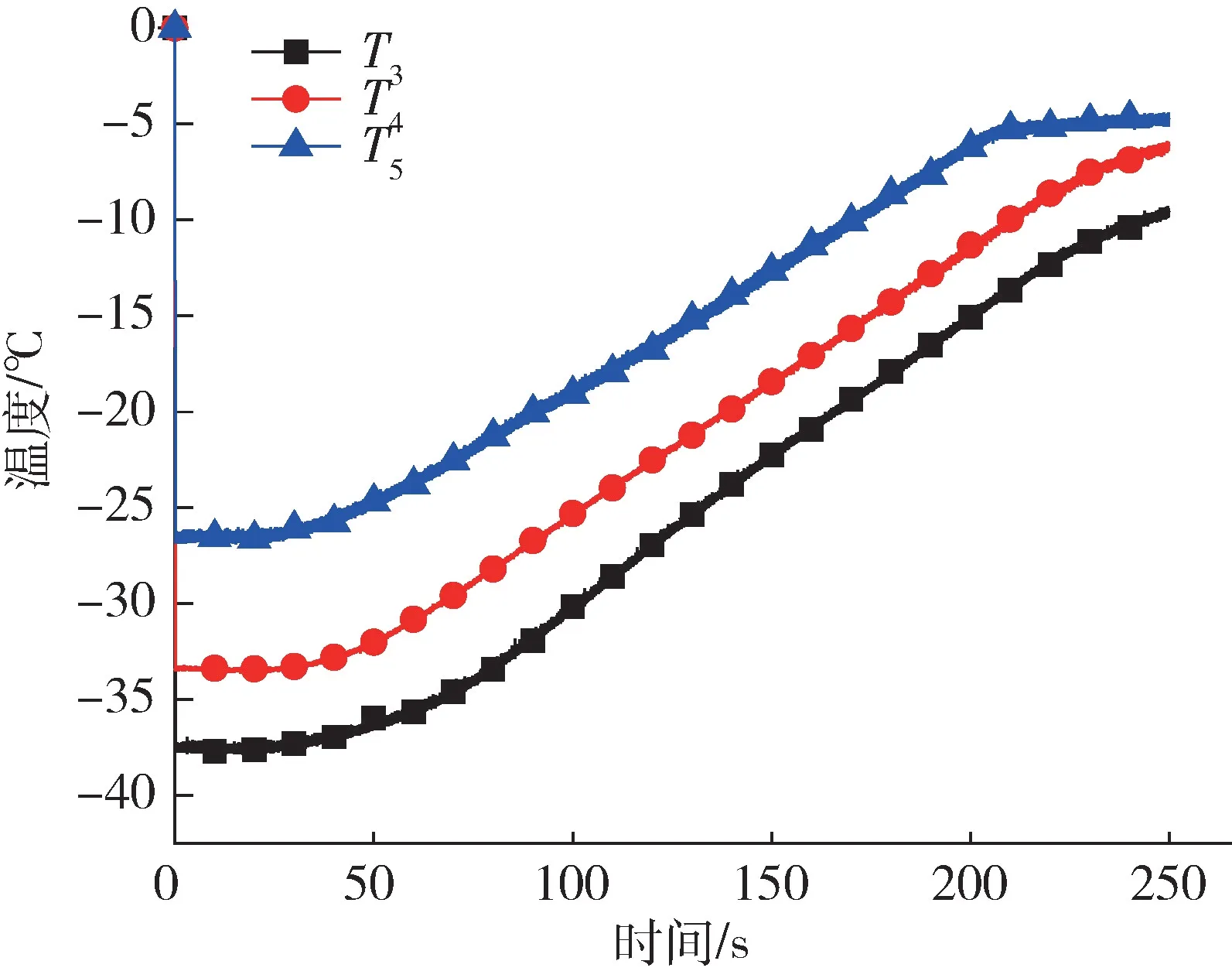

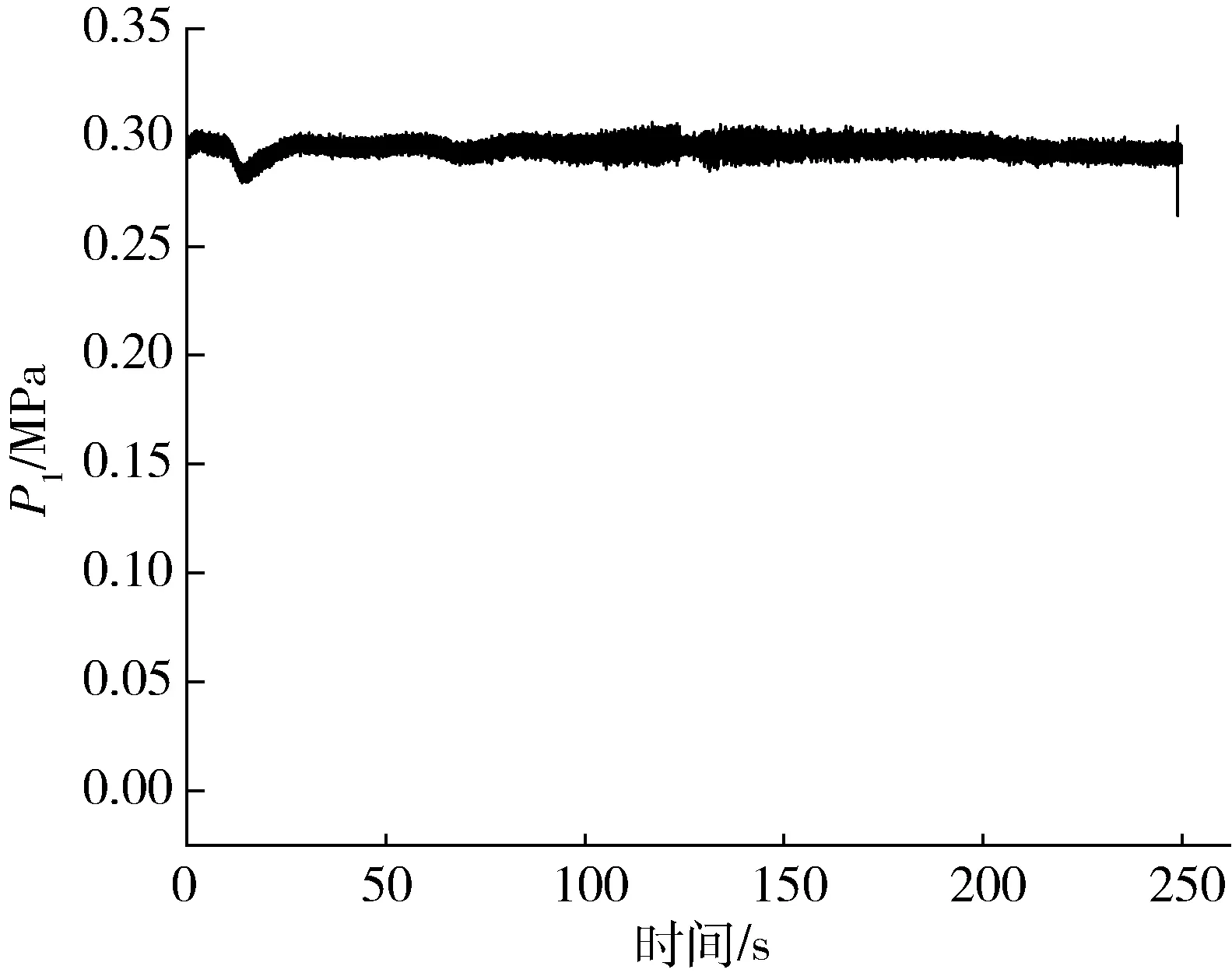

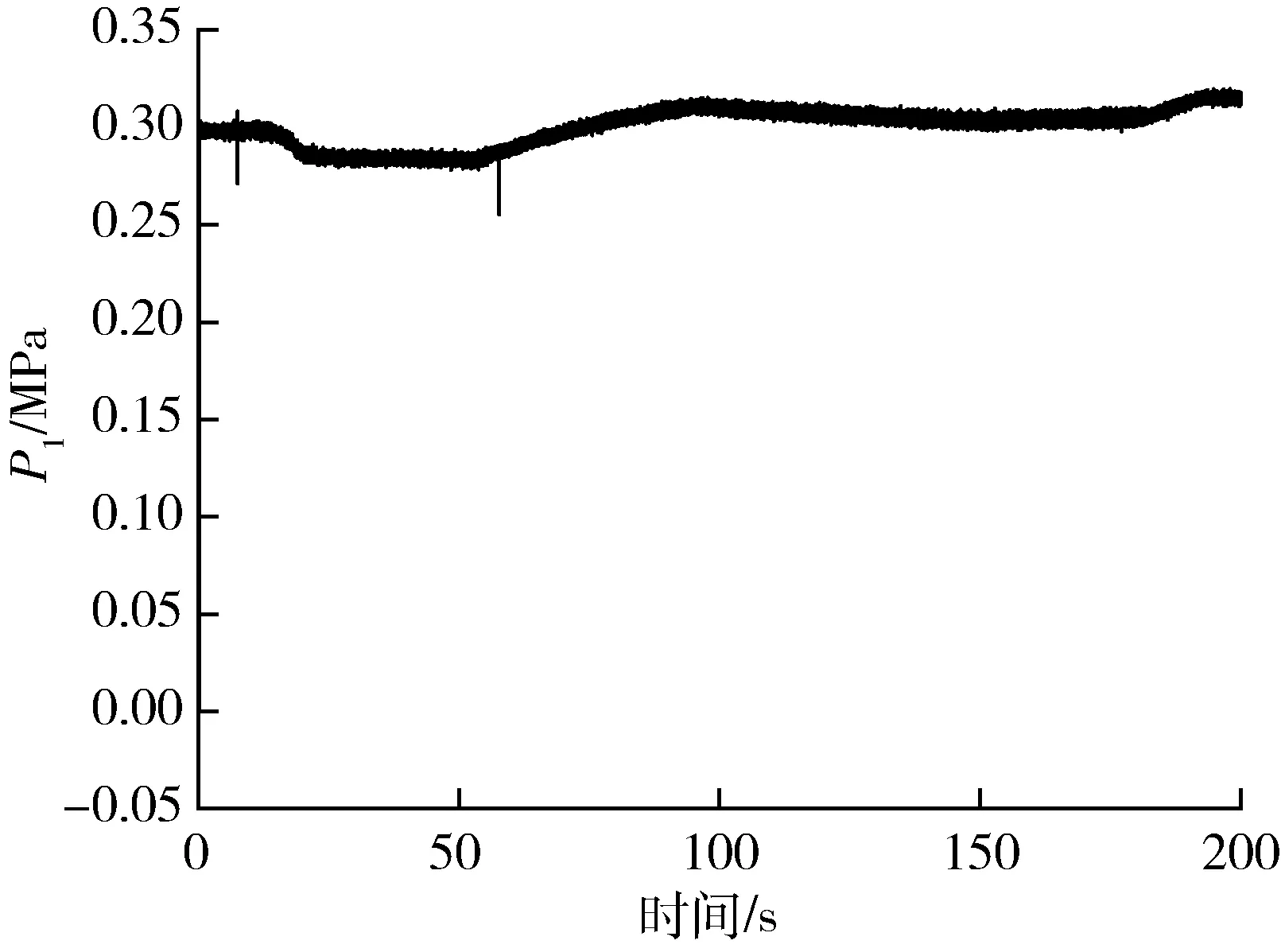

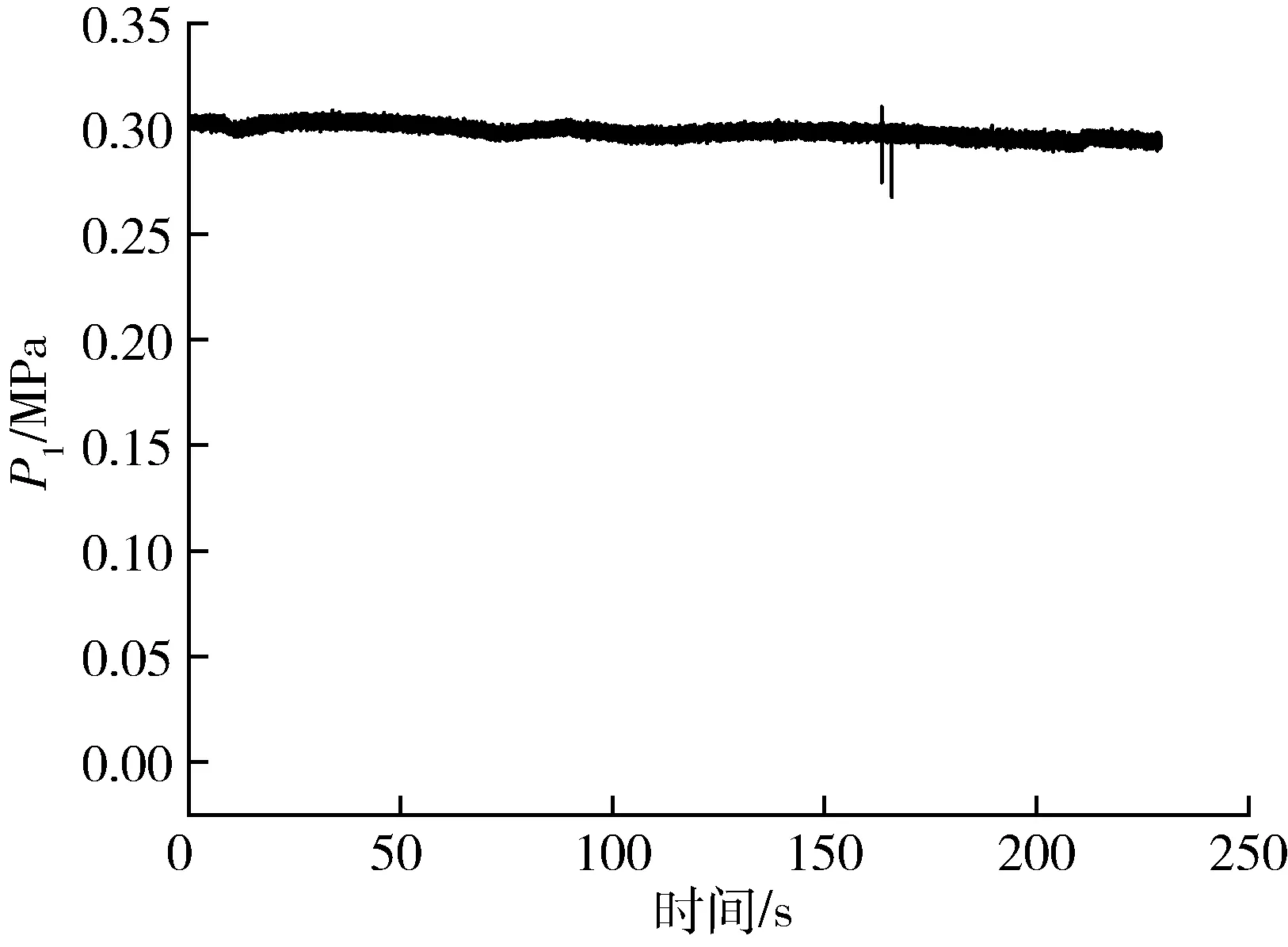

图3 为第一次试验时换热盘管外壁温曲线,初始温度为-68.1 ℃。图4 为第一次试验时煤油容器内温度曲线,可以看出,越靠近容器底部温度越低,这和换热盘管的布置位置靠近容器底部有关,且图示初始段煤油温度已经稳定,说明低温氮气和煤油不断换热后达到了平衡状态。图3 和图4 温度曲线上升的原因是在14 s 时开启泄出口调节阀煤油开始过流同时停止制取低温氮气,此时换热盘管内还残存有低温氮气,与外部换热后表现为T2 温度逐渐升高,煤油容器内的煤油通过底部出口流出,且容器内煤油存在和外界环境的换热作用,表现为T3—T5 温度逐渐升高。通过图5 可以看出试验过程中煤油容器压力控制较稳定,约为0.3 MPa。

图3 第一次低温氮气冷却试验时换热盘管外壁温Fig.3 Outer wall temperature of heat exchange coil during the first low temperature nitrogen cooling experiment

图4 第一次低温氮气冷却试验时煤油容器内温度Fig.4 Temperature in kerosene container during the first low temperature nitrogen cooling experiment

图5 第一次低温氮气冷却试验时煤油容器增压压力Fig.5 Pressurized pressure of kerosene container during the first low temperature nitrogen cooling experiment

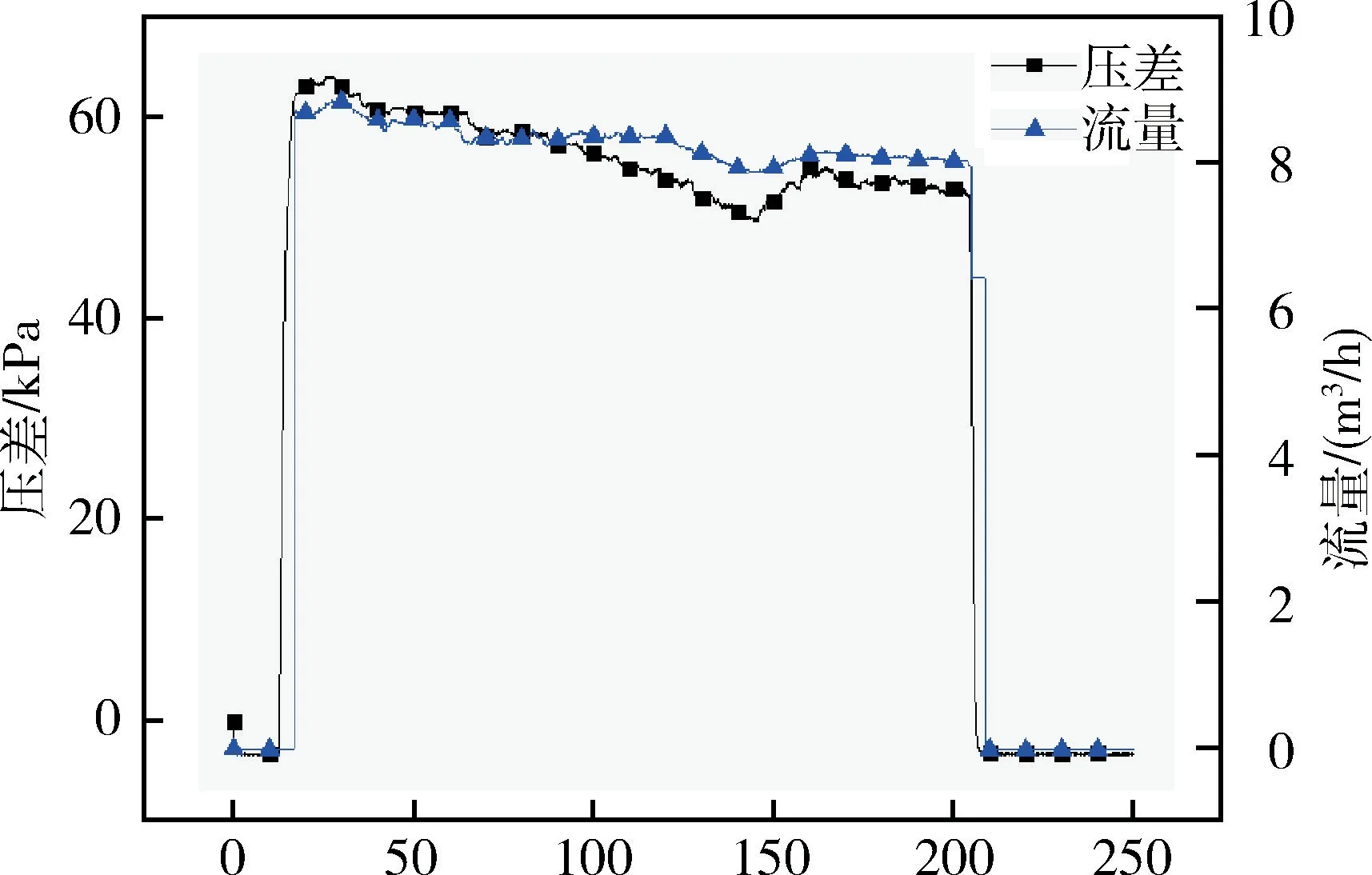

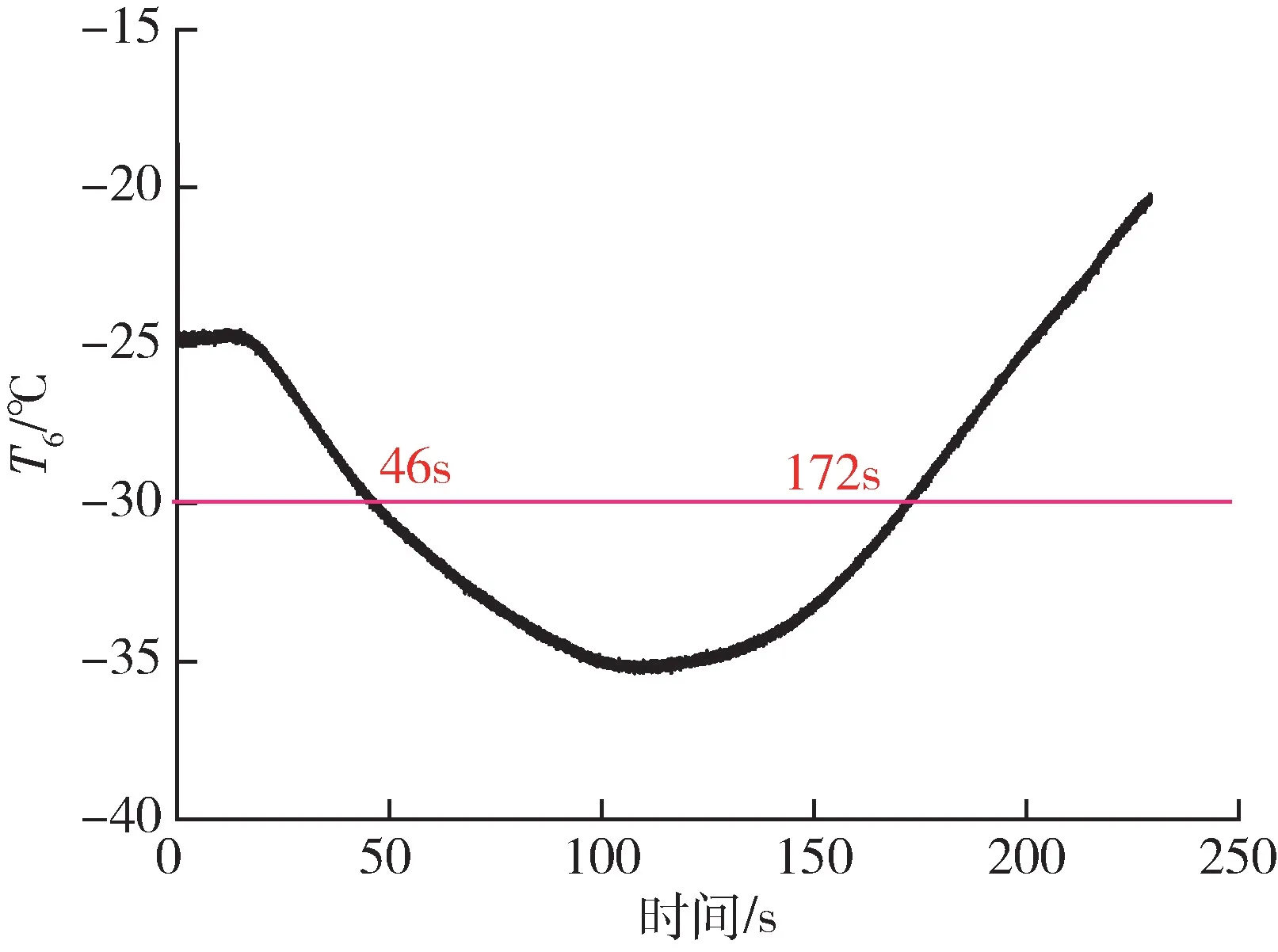

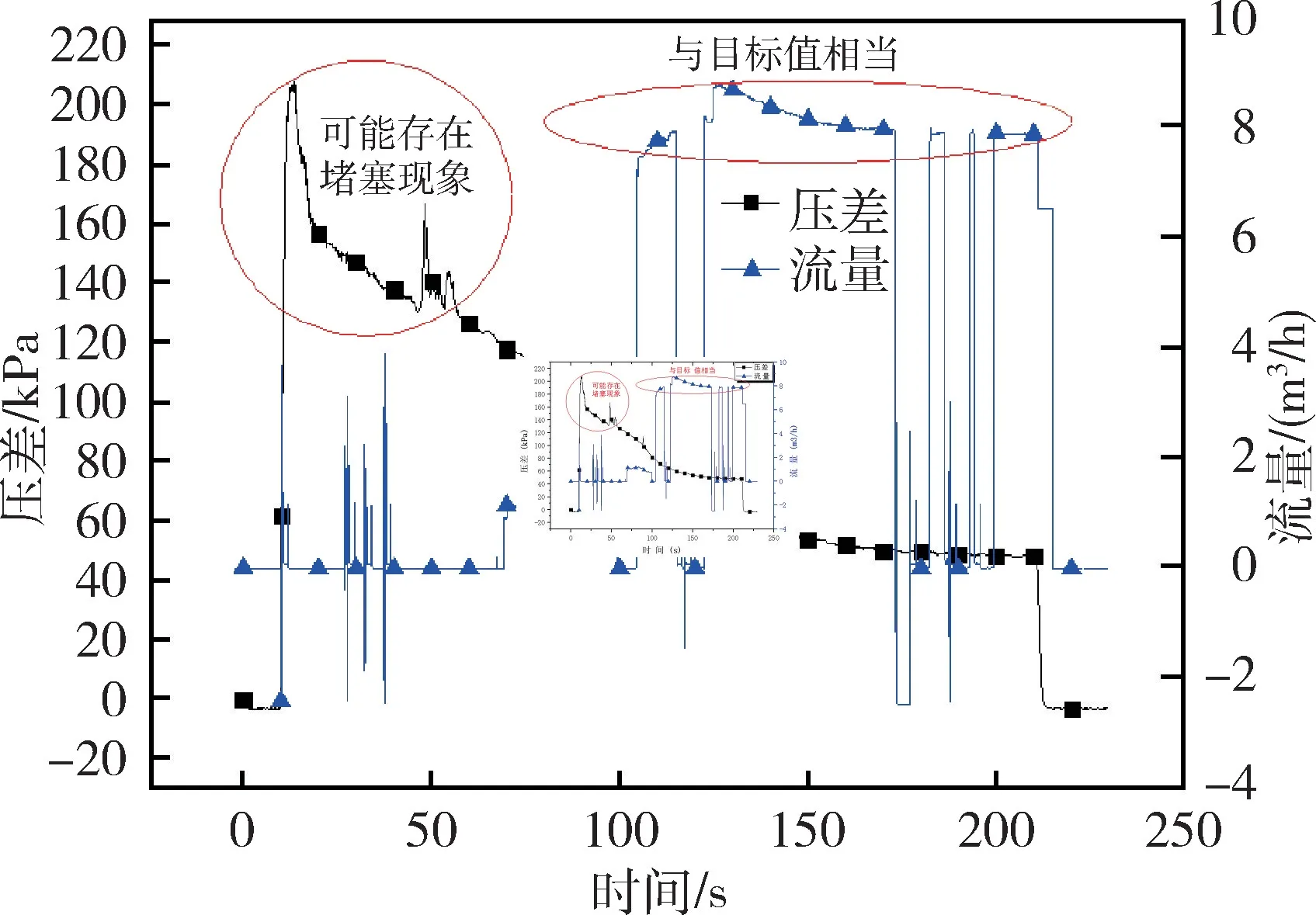

图6 为第一次试验时过滤器入口煤油温度曲线,过滤器前煤油初始温度为12.8 ℃,在14 s 时开启流量调节阀,煤油开始流动,此时煤油容器内的低温煤油逐渐流经过滤器,表现为过滤前温度T6 逐渐降低,伴随着容器内煤油温度逐渐升高,表现为过滤前温度T6 在后面开始升高。在205 s 时关闭流量调节阀,煤油温度在-30 ℃以下时间为62 s,较箭上真实情况更恶劣。图7 为第一次试验时过滤器前后压差与煤油流量的曲线,过滤器前后压差即为流经过滤器的流阻。试验中贮罐内煤油按照通过箭体滤网的真实流速进行过流,流量约为8—9 m3/h。整个泄出过程中过滤器前后压差与流量成正比,过滤器流阻约为50—60 kPa。过流过程中未出现流阻突变的情况,说明过滤器未发生堵塞。

图6 第一次低温氮气冷却试验时过滤器入口煤油温度Fig.6 Kerosene temperature at filter inlet during the first low temperature nitrogen cooling experiment

图7 第一次低温氮气冷却试验时过滤器流量和前后压差Fig.7 Filter flow and pressure difference during the first low temperature nitrogen cooling experiment

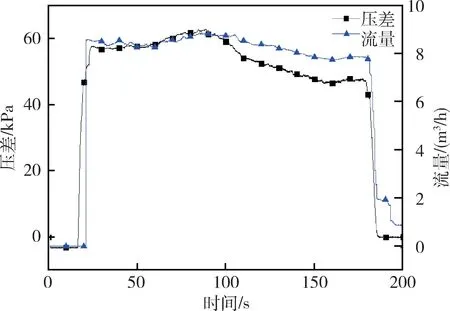

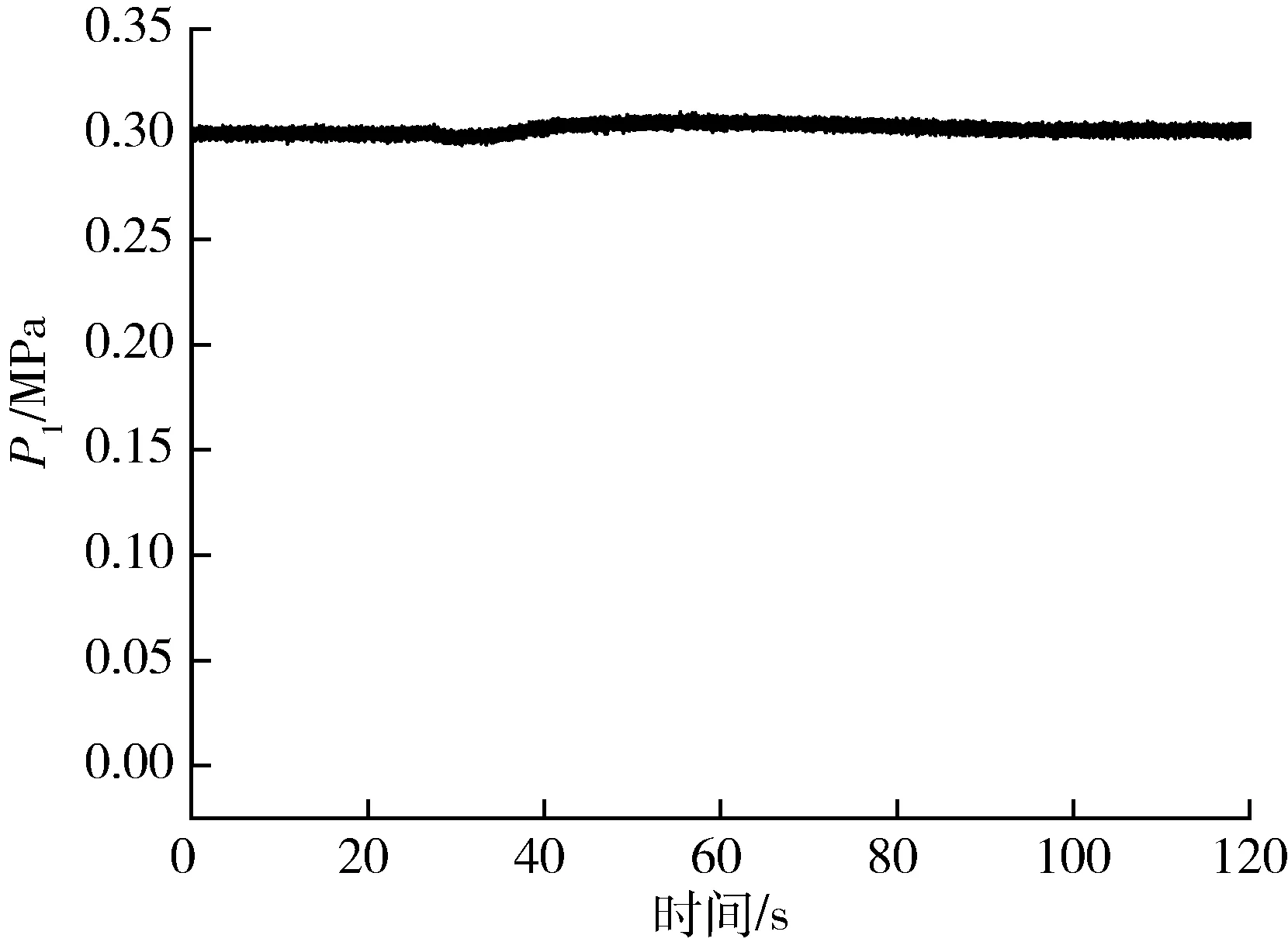

第二次试验时煤油温度、流量和压差变化如图8和图9 所示,过滤器前煤油初始温度为13.2 ℃,在17 s时开启泄出口调节阀,煤油开始过流,在180 s 时关闭调节阀。试验过程中煤油容器压力同样为0.3 MPa,如图10 所示。在-30 ℃以下的煤油过流时间约为32 s,依然比箭上真实情况恶劣。过滤器前后压差与流量成正比,流阻同样约为50—60 kPa。过流过程中未出现流阻突变的情况,说明过滤器未发生堵塞。

图8 第二次低温氮气冷却试验时过滤器入口煤油温度Fig.8 Kerosene temperature at filter inlet during the second low temperature nitrogen cooling experiment

图9 第二次低温氮气冷却试验时过滤器流量和前后压差Fig.9 Filter flow and pressure difference during the second low temperature nitrogen cooling experiment

图10 第二次低温氮气冷却试验时煤油容器增压压力Fig.10 Pressurized pressure of kerosene container during the second low temperature nitrogen cooling experiment

4 煤油液氮冷却试验分析

为了对煤油结晶堵塞过滤网的故障模式进行摸索,在已有试验设备的基础上,使用液氮对煤油进行冷却降温,进行了两次低温煤油过流试验。

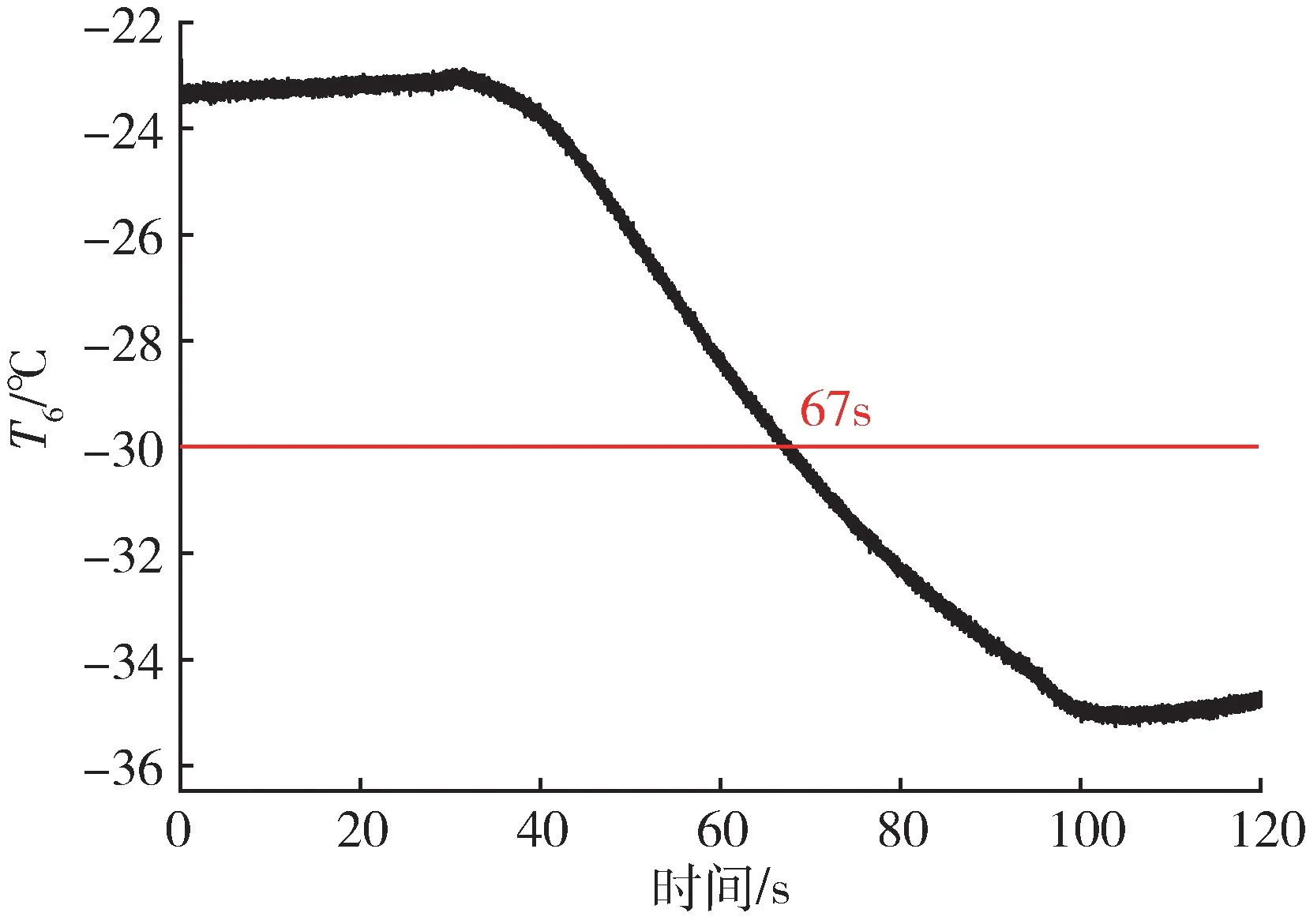

图11 为第一次液氮冷却试验时煤油温度曲线,过滤器前煤油初始温度为-24.7 ℃,在14.4 s 时开启泄出口调节阀,在211 s 时关闭调节阀。试验过程中过滤器前煤油温度最低为-35.2 ℃,低于-30 ℃的过流时间为126 s。

图11 第一次液氮冷却试验时过滤器入口煤油温度Fig.11 Kerosene temperature at filter inlet during the first liquid nitrogen cooling experiment

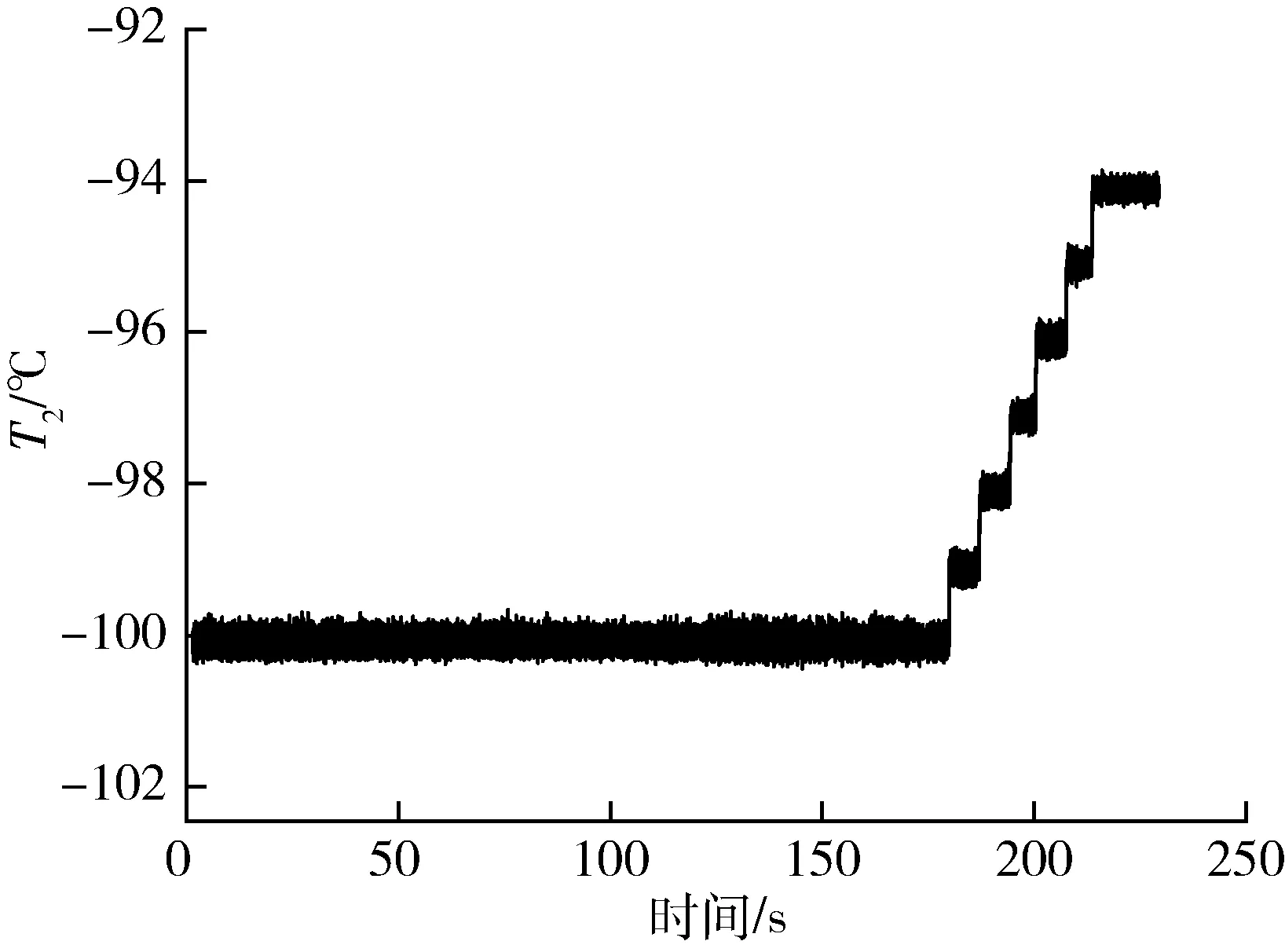

如图12 所示,由于液氮温度较低,换热器外壁面温度长时间低于-100 ℃,已低于本试验温度变换器设置下限(-100 ℃)。煤油结晶温度约为-60 ℃,意味着换热盘管附近存在少量的极低温结晶煤油。

图12 第一次液氮冷却试验时换热盘管外壁温Fig.12 Outer wall temperature of heat exchange coil during the first liquid nitrogen cooling experiment

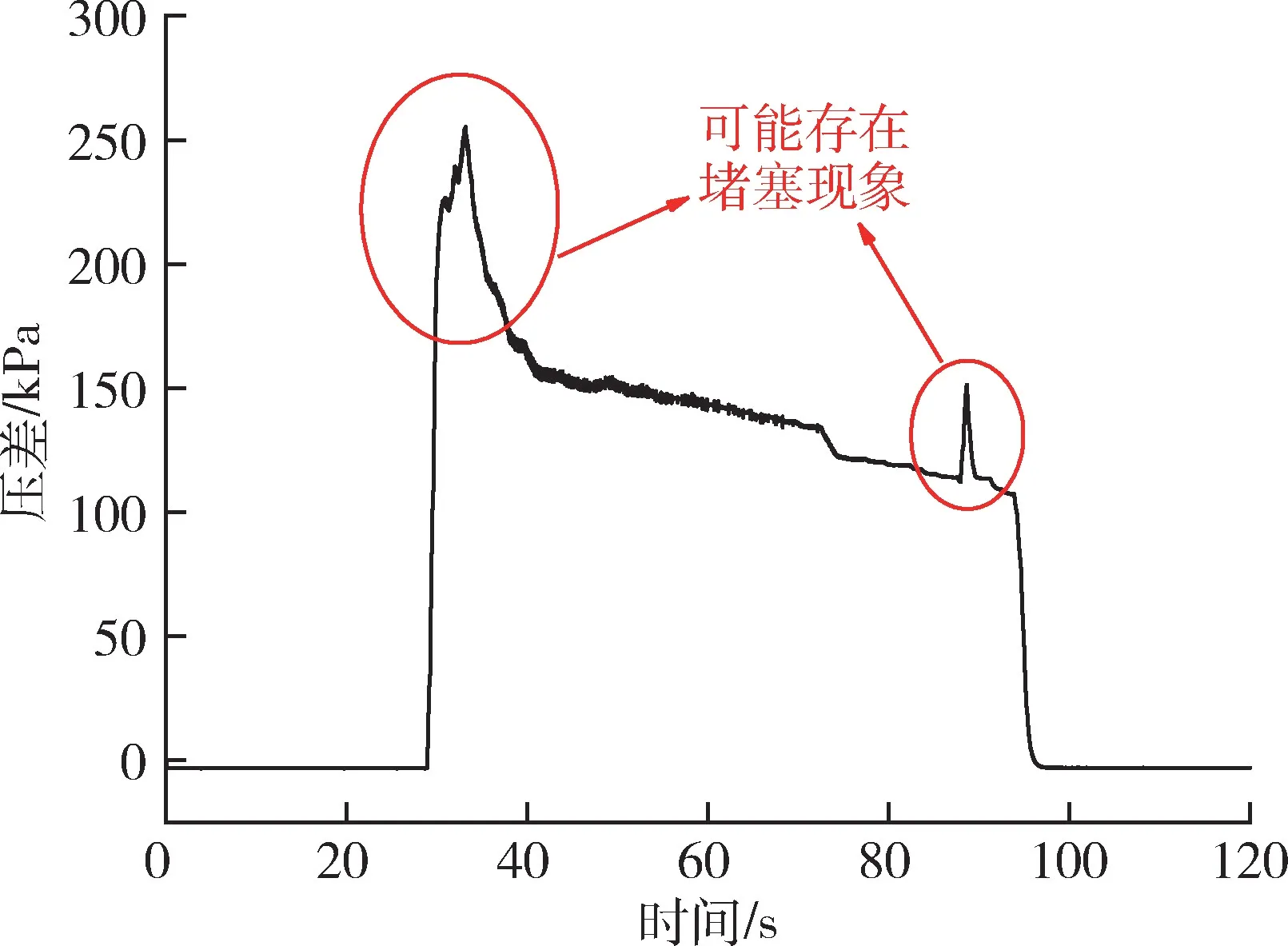

根据图13,在试验过程当中,部分极低温煤油低于流量计的工作温度范围,导致流量计工作异常,采集数据不完整。从采集到的数据分析,煤油的过流流量在8—9 m3/h,与设计目标值相当。煤油采用液氮降温后,同样的流量下过滤器流阻明显增大,最高达到约210 kPa,而且流阻存在突变现象,说明过滤器可能发生了堵塞。

图13 第一次液氮冷却试验时过滤器流量和前后压差Fig.13 Filter flow and pressure difference during the first liquid nitrogen cooling experiment

第二次试验时煤油温度变化如图14 所示,在29 s时开启流量调节阀,在94 s 时关闭流量调节阀,低于-30 ℃的过流时间为27 s。图15 为过滤器前后压差曲线,可以看出同样存在流阻突变现象,最大流阻约为250 kPa,说明过滤器可能发生了堵塞。

图14 第二次液氮冷却试验时过滤器入口煤油温度Fig.14 Kerosene temperature at filter inlet during the second liquid nitrogen cooling experiment

图15 第二次液氮冷却试验时过滤器前后压差Fig.15 Pressure difference before and after the filter during the second liquid nitrogen cooling experiment

对上述压差增大及流阻突变现象进行分析,可能导致该现象的因素包括:

(1)煤油流动过程中流量发生突变。流量突变可能是由于气枕压力发生突变或者阀门开度发生突变。两次试验时煤油容器气枕压力如图16 和图17所示,气枕压力整体平稳,无突变现象,试验过程中,泄出口流量调节阀均处于最大开度状态,不存在继续增加阀门开度的可能,因此可以排除由于煤油流量发生突变导致流阻增加及突变的因素。

图16 第一次液氮冷却试验煤油容器增压压力Fig.16 Pressurized pressure of kerosene container for the first liquid nitrogen cooling experiment

图17 第二次液氮冷却试验煤油容器增压压力Fig.17 Pressurized pressure of kerosene container for the second liquid nitrogen cooling experiment

(2)过流煤油温度发生突变。通过图11 和图14数据分析,煤油温度变化平稳,无突变现象,且由于煤油温度在小范围内变化对于流阻的影响相对较小,因此该原因可以排除。

(3)煤油或煤油中的水在低温情况下形成结晶。采用液氮冷却降温时换热器壁面煤油侧温度长时间低于-100 ℃,换热器附近区域煤油会结晶形成固体颗粒,煤油中的少量水也可能形成冰晶。试验过程中结晶附着于过滤器表面导致过滤器流阻增大,流动过程中煤油主体温度是高于-60 ℃的,煤油形成的结晶会逐渐融化,造成过滤器前后压差突变。由于结晶的存在,导致过滤器的流阻始终处于较高的水平。

因此可以确定低温结晶导致流阻增大和突变。

5 结论

通过试验方法对低温煤油结晶特性进行研究,分析了低温氮气冷却和液氮冷却两种方式下的煤油结晶情况,得出的主要结论如下:

(1)使用低温氮气对煤油进行冷却,可以表征真实情况下的箭上煤油流动情况。从试验数据来看,过滤器前后压差稳定,约为50—60 kPa,与流量变化趋势基本吻合。从现场过滤器视窗来看,滤网表面未发现结晶存在,由此可以判断箭上的煤油使用环境不存在风险。

(2)使用液氮对煤油进行冷却,过滤器前后压差较低温氮气冷却方式有明显增加,最高可达250 kPa,且过程中存在突变的现象。经分析,煤油本身及煤油中的水在极低温的情况下形成结晶,附着在滤网表面引起过滤器流阻增大,形成的结晶在煤油主体温度的状态下部分融化,反映在数据上表现为过滤器流阻突变。因此发动机过冷煤油试验时,不宜直接采用液氮冷却煤油。