运动力学在机械结构设计中的应用

王 博,邓鹏程,李 渊,邹 辉,罗金成

(1.北京航天发射技术研究所,北京 100000;2.航天系统部装备部军事代表局,北京 100000;3.四川新川航空仪器有限责任公司,四川德阳 618300)

在机械制造业的结构设计中会涉及到很多原理的应用,其中运动力学发挥着至关重要的作用。正如运动力学在相关的物理学系以及机械科学方面都越来越受到人们的重视,在机械结构设计中运动力学同样也发挥着一个桥梁和纽带的作用。通过对运动力学的应用,可以对机械制造业的结构进行优化和改造,对于机械行业的设计具有重大的意义和价值。同时将运动力学应用到机械制造的结构设计中对于提高产品质量和生产效率都具有很大的推动作用。

1 机械结构设计中运动力学的应用准则

1.1 力学准则

机械结构设计中运动力学的应用对于设计人员的要求是,必须在结构内的各个环节都对运动力学进行充分的考虑。在对机械结构进行设计中,应该对结构力学进行充分的认知和考量。例如在选择材料时,就需要对材料的力学特性进行提前掌握。在选取材料时,要考虑到机械的实际运行情况,不同材料所产生的机械性能也是不同的,所以材料的选取就会达到不同的结构特点和弹性形变,究其原因就是因为材料具有不同的形变程度。例如,在我国的机械制造业中,较为普遍的连接零件有螺栓、铆钉以及螺帽等,这些零件的变形都可以归纳在剪切变形的范围内。所以在对机械结构进行设计时,设计人员需要对零件所承受的剪切力进行充分的考量。为了得到稳定性和安全性更高的机械结构,需要设计人员在对机械结构设计中的各个零件的材质进行充分的认知,并结合其运动力学的特点和所需要生产的结构的运行特点,如医疗设备、分析仪器等,里面往往有一些容易损耗的材料,如果相关的结构力学设计不合理,会导致局部作用力的偏大和失衡,其结构就会导致一些抗磨性较差的部件发生损坏,从而影响实际使用效果。

1.2 创新性准则

创新和发展是紧密结合不可分割的。为了使工业企业的发展更加稳健,需要对传统的技术和理念进行不断的创新和升级。并且要运用新的技术和新的设备,对原有的产业模式和理念进行转型。这样的发展规律同样适用于机械制造行业。所以这就要求设计人员在进行机械结构设计时,把培养和增强创新性也作为设计工作中的一项重点。同时要和所设计的机械结构的特点进行结合,把设计理念的创新作为创新首要考虑因素,即能够在正常运行的前提下,尽量将机械设备的结构进行优化和改进。对于新的经济发展条件下所诞生的新材料和新工艺进行积极的研究和使用,并且在成本投入上尽量降低,尽量使企业的利润和效益实现最大化。另外对于新材料的应用也要充分地对环境的保护以及可持续发展进行考虑,也合乎我国目前经济建设的发展方向和要求。这样的理念是需要贯穿在整个机械结构设计的全过程。通过对先进技术的使用,可以实现机组设备进行虚拟化运行,通过这样的虚拟运行方式,可以在不投入大量成本的前提下,测试机组的运行情况是否稳定,并且对运行数据和工作效率进行初步的掌握。值得注意的是,在进行机械结构设计材料的创新过程中仍需要以运动力学为最根本的应用原则,不能在违背应用力学的基础上进行机械结构的创新设计,从而造成产品使用寿命降低的情况。

2 机械结构设计中运动力学的应用

在机械结构设计中,运动力学的应用是一项比较复杂的工程,不仅需要设计人员对各个零部件进行运动力学的分析和计算,还需要对整个的机械结构进行整体上的掌控。在这样的基础上,对机械结构设计的相关理论进行论证,对实验的数据进行验证。下面举一些在设计中的应用案例,来分析运动力学在机械结构设计中的应用。

2.1 从整体策略出发进行设计

在运动力学的应用中,要从整体的策略出发,来做好大局和整体的结构设计,形成一套非常完整的结构策略体系。从全局的角度,建立起运动力学在机械结构部分分支的应用模式。设计者需要进行的工作首先就是从整体的策略出发,对一些较大的零部件的力学性能进行充分的考虑,并针对这些零部件所选用的材料进行力学性能以及结构设计的考量,并且对最终是否会达到预期的运行效果进行充分的预计。但是这些考虑和准备还都只是处在一个比较虚拟的形象设计概念范围内,对于一些精密度要求比较高的结构设计来说,需要介入一些科学和先进的算法来辅助。例如数学上的模糊算法以及微积分算法等,从而对结构设计中所涉及到的零件的尺寸以及相应的参数,进行一个大致的数据范围确定。对于机械结构所需要占用的空间范围和尺寸以及所需要的结构材料进行计算和选择,充分考虑到选取材料对应的力学性。

2.2 确定结构方式

在进行机械结构设计中,对于结构中所涉及到的一些重要部件,需要对该部件的结构在图纸上进行理论验证,针对其运动力学进行逻辑分析。同时在实际的组装过程中,还需要考虑到各部件之间是否能够进行顺利的对接。在实际的机械加工中,机床是被普遍和频繁使用的零件加工设备,可以进行冲压等操作。这就要求设计人员在进行机床的加工过程中,首先需要对机械结构的布置做好设计方案。在进行冲压时,可以实现对一些重要的零件进行结构的运动力学验证,最后来确定和判断运动力学应用的合理性,也可以对机床的结构进行方式上的改变,从而通过反复的实验进行验证。本节以机床为例探讨机械结构方式设计,对于运动力学在机械设计中的应用,需要把图纸和实际的加工过程进行紧密的连接,使两者能够统一,避免在进行图纸验证时方案可行,但是在实际的生产加工过程中却出现相应结构与方案不符合的现象,造成图纸和结构设计模型不能匹配。同时在进行机械结构的设计中,要对相应的设计是否科学合理进行充分的考虑。针对机床的内部结构以及动力特点和材料进行正确的选择,对加工方式进行合理的选取,尽量使机械结构的内部设计更加合理和科学。

2.3 对机械结构的功能进行合理确定

要想在机械结构的运作过程中显示出运动力学所发挥的优势,就需要合理地确定总体的结构和功能。对于机械结构设计中所涉及到零部件的一些功能和特性,需要考虑到一些小的碰撞的影响是否能够保持零件和部件的完整性,以及各零件和部件的安装和拆卸过程是否符合空间上的要求,实现安装和拆卸的便捷性,特别是对于一些内部结构相对来说较小的零部件结构设计来说,在进行安装和部件更换时,如果想实现更加便利和快捷的安装和拆卸,就需要改变其内部的结构设计,使得内部的空间在一定范围内实现局部的优化和完善,增加其合理性,这样更有利于零件的安装和拆卸。

另外运动力学中所涉及到的一些常用的传输工具,如皮带、齿轮和链条等。考虑到皮带传动的损失较大,并且损坏率也较高,所以就需要对机械结构的内部零件进行充分的考虑,并在其性能达标的前提下,对带这种传动方式的使用尽量减少,而是应用一些传动效率较高且不会损坏的零部件来进行替换,例如齿轮等,在相应的损坏率以及维修时间上得到更大的效益。所以在机械结构设计当中,针对零部件安装和更换问题,需要结合运动力学的相关原理,对内部结构的运行方式以及功能进行确定,充分发挥运动力学的应用价值。

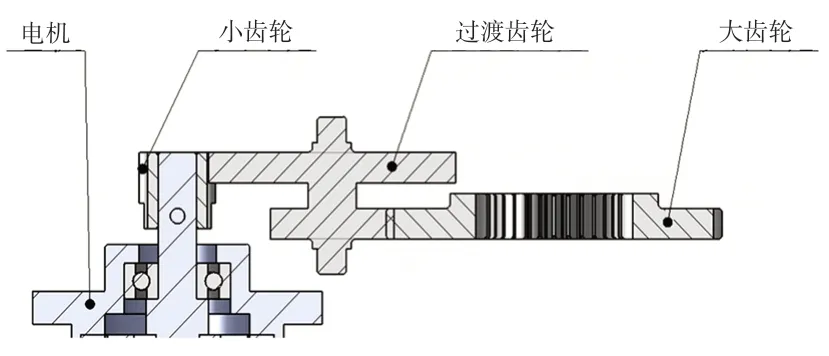

对图1进行相关理论计算。

图1 齿轮传动结构图

传动精度系数C:

C=-0.5048ln(Z)-1.44ln(m)+2.825ln(fpt)+3.32

取Z=Z1=85,fpt=8.5μm。

C≈7.4,圆整取C=7,可知动载系数KV=1。

螺旋线载荷分布系数:

其中b4为齿轮4的的齿宽,d4为齿轮4的分度圆直径。则齿间载荷分配系数:

齿间载荷分配系数取KHα=1.3。

节点区域系数ZH=2.5。

弹性系数ZE=189.5。

端面重合度εα=1.644

重合度系数Zε=0.9。

螺旋角系数Zβ=1。

取啮合系数ZB=1,ZD=1。

接触应力为:

=16.8 MPa <855 MPa

安全系数校核:

寿命系数ZNT1=ZNT2=1。

润滑油膜影响系数ZLZVZR=0.85。

齿面工作硬化系数ZW=1。

尺寸系数ZX=1。

安全系数

2.4 对运动力学的相关理论进行核算

机械结构设计中的运动力学应用所涉及到的相关计算和校对是非常繁重的一个任务,整个的过程也比较复杂。所以就要求设计人员对一些相关的计算方法进行熟练的掌握。例如在进行PLC 编程或数控系统的程序编制等类似的工作时,产品设计师就需要对程序或软件的逻辑算法进行熟练掌握。对于多轴联动的机械结构设计来说,在其算法的应用上应该考虑的因素也较多。例如一个多轴的机械手,就需要对其各个关节之间的平面移动和转动进行充分的考虑。例如肘关节即臂关结的灵活转动,臂关节和肘关节在平面上的移动以及腕关节的灵活转动,指关节的灵活动作都在考虑的范畴。考虑这些相关因素的同时,需要对所涉及到的计算方法进行确定,运用运动力学、流体力学、静力学或者弹性力学等,对相关的零件或部件进行精确的计算,并结合这一部件或结构在整体的运动过程中要承受的力和达到的效果,把这些综合因素进行充分的考虑,最后计算出各零件或部件之间的运动关系以及尺寸空间。同时对于各零件之间的受力情况以及材质所能承受的抗压和抗热时形变范围都进行充分的考量,保证所设计的零部件的使用寿命能够达到预期。最后对零部件的各部位的形状和尺寸进行确定,确保在组装和拆卸的过程中,各零件的工艺技术和参数都达到标准。对于某款设备或机械结构的制造,需要对铁板的材料数量进行测算,并且对不同的加工方式以及不同的加工材质所能承受的不同的受力状态进行计算,结合零部件的运行状态以及所要实现的产品效果,在工艺参数和指标均达到要求,并且最大限度地确保计算的准确性。

3 结语

伴随着经济的不断发展,我国的机械制造行业的逐渐加快了发展的脚步,并且在国际上有“世界工厂”之称。随着科学技术以及机械行业的不断深化改革,使得技术和科学之间形成了非常良好的融合。把运动力学应用在机械结构的设计中,使得运动力学的相关计算方法和原理为机械结构设计、计算、绘制、设计等提供了良好的技术支持,也对我国的机械行业的不断转型升级发挥着非常重要和深远的意义。