基于PLC的定量控制自动包装系统设计研究

陈啟墩

(厦门兴才职业技术学院,福建厦门 361024)

定量控制自动包装系统在产品包装过程中具有提高生产效率、减轻劳动强度等优势,当前市面上常用的定量包装系统主要以单片机作为主控制器,但在使用过程中发现存在包装速度可调节范围有限,精确度不高,无法实时监测设备运行数据,长时间运行控制板发热等问题。针对上述问题,提出采用三菱FX3U-32MT 型号PLC 作为主控制器,驱动振动盘、步进电机、封口装置精确运行。利用昆仑通态TPC7062TX触摸屏为人机交互界面,实现对控制系统运行监测、参数设置和系统运行状态智能化控制的效果。与传统的定量自动包装装置相比,具有加工速度快、精确度高,系统稳定性好,参数设置更为直观、易操作,可满足用户个性化加工,具有良好的经济效益等优势。

1 智能定量控制包装系统的结构

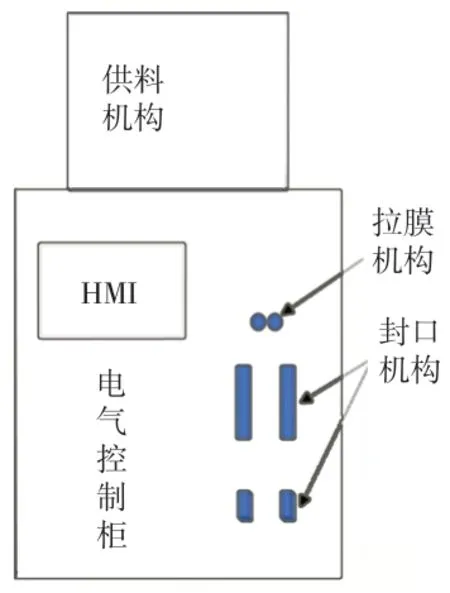

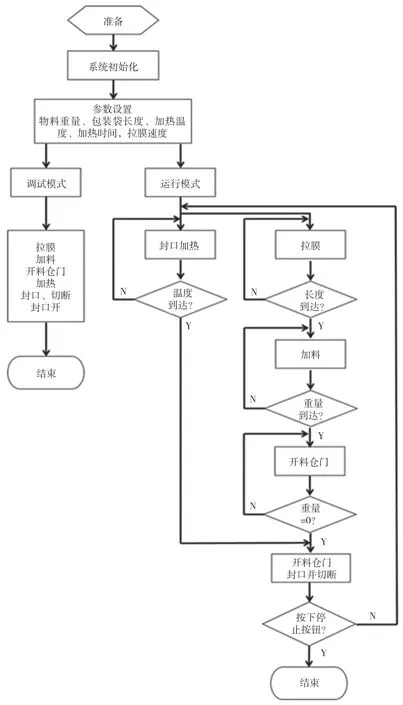

智能定量控制包装系统由供料机构、电气控制柜、拉膜机构、封口机构和HMI 组成。供料机构包含变压器振动供料机构和电阻应变片称重机构。拉膜机构采用步进电机驱动。封口机构包括了侧封口和底封口,其包含加热条和切刀,采用直流电机控制封口的张合。电气控制柜包含交直流电源、三菱FX3U-32MT PLC、MCGS TPC7062TX 触摸屏等。如图1所示。其中,三菱FX3U-32MT PLC 作为主控制器主要对电机、封口机构、称重机构实施控制,MCGS TPC7062TX 触摸屏作为人机交互界面,通过它进行控制模式的切换、运行功能监测和参数设置等。具体功能流程如图2所示。具体流程如下:

图1 装置结构示意图

图2 装置系统工作流程图

(1)参数初始化。设备上电后进行系统的初始化,待设备初始化完成进入设备参数的设置,参数主要包括物料的重量、包装袋的长度、封口加热温度、加热时间和拉膜的速度。

(2)调试模式。该过程可对设备的单个执行机构进行单独控制,采用点动的形式控制,通过调试模式可初步查看各机构是否能够正常运行,运行数据是否能够及时实时显示并记录。

(3)运行模式。该模式下可根据设定好的参数自动完成包装的过程,参数设置完成后按下“开始”键,系统自动按以下“运行模式”的过程开始对物料进行自动下料,自动称重,自动包装,并以此循环直至按下停止按键系统才停止。

2 定量控制包装系统的电气控制设计

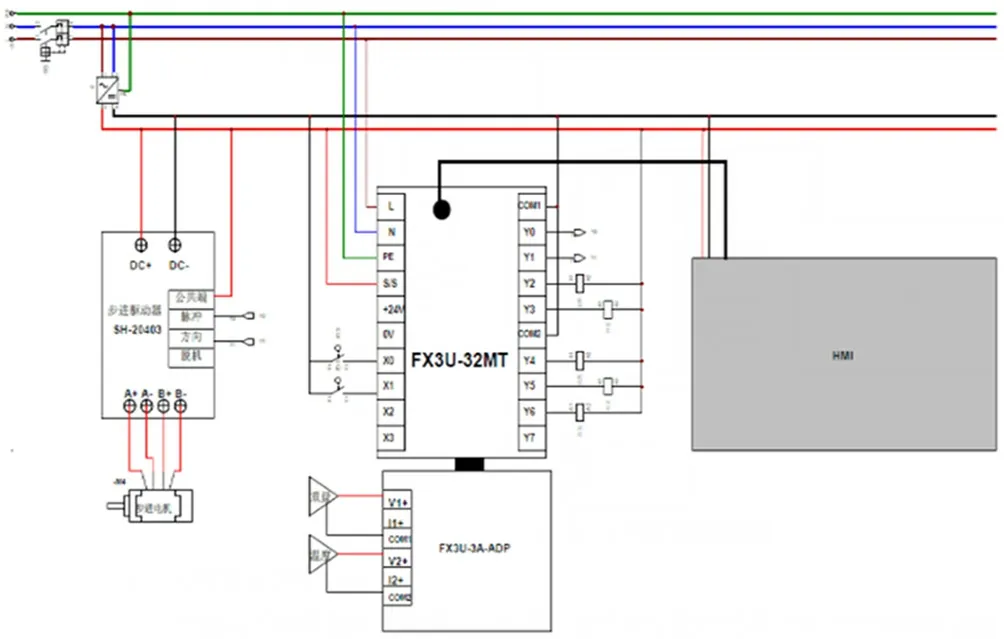

基于定量控制自动包装系统需要实现自动称重、自动下料、自动封装、自动切割等功能,需要合理分配控制器的输入输出点数,故选取三菱FX3U-32MT型PLC,步进电机配套步进电机驱动器实现控制。通过串口通信,将MCGS TPC7062TX 触摸屏与三菱FX3U-32MT 型PLC 实现人机交互界面的连接。具体电气控制原理如图3所示。

图3 电气控制原理图

3 人机交互界面设计

为提高系统智能化,便捷人机交互,在设计过程中采用MCGS TPC7062TX 触摸屏设计了4个屏幕界面(图4),包括上电默认启动窗口界面(主窗口),通过主窗口可分别点击按钮进入调试界面、运行界面和参数设置界面。在调试界面中可分别对各执行机构进行独立控制并有相对应的指示灯,同时显示包装袋的长度、物料的重量和封口加热温度等实时运行数据。运行界面设置“启动/停止”按钮,采用指示灯来表示设备自动运行过程中各执行机构的运行状态,实时显示重量、温度和长度等参数,并具有设备异常工作指示灯。参数设置界面可设置要进行自动包装的物料的重量、包装袋长度、温度、加热时间和包装速度。

图4 HMI界面设计

4 定量控制包装系统功能实现

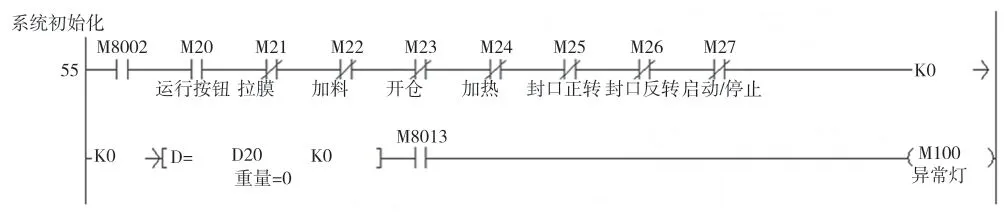

(1)系统初始化。系统初始化主要是在自动运行状态下检查设备上电后是否处于待加工状态,即各个机构是否复位正常,是否有异常,是否存在上电后立即启动的现象,称重机构是否有物料在其中,若存在异常,则在屏幕中指示灯闪烁进行提醒(图5)。

图5 系统初始化

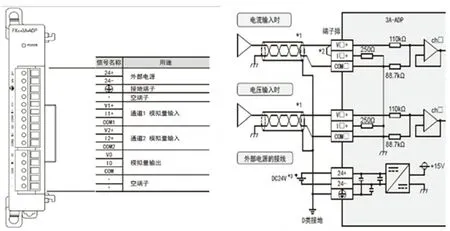

(2)重量、温度检测及程序设计。定量控制自动包装系统在运行中需对物料进行称重,需实时显示加热元件的温度,而重量和温度都属于模拟量。在工业控制中,常用的模拟量有0~10 V 电压模拟量或4~20 mA 电流模拟量,这些模拟量PLC 无法直接读取,需要将模拟量转换成与之对应的、PLC 能读取的数字量,因此需要利用模拟量转换数字量模块(简称A/D 模块)来实现。在包装装置中的A/D 模块采用三菱的FX3U-3A-ADP 模块,它的分辨率为12位的二进制(0~4 000)。此模块共有2个模拟量输入通道和1个模拟量输出通道,其中用到2个输入通道,采用电压模拟量输入。A/D 模块及电压模拟量输入接线如图6所示。

图6 FX3U-3A-ADP模块及模拟量输入接线

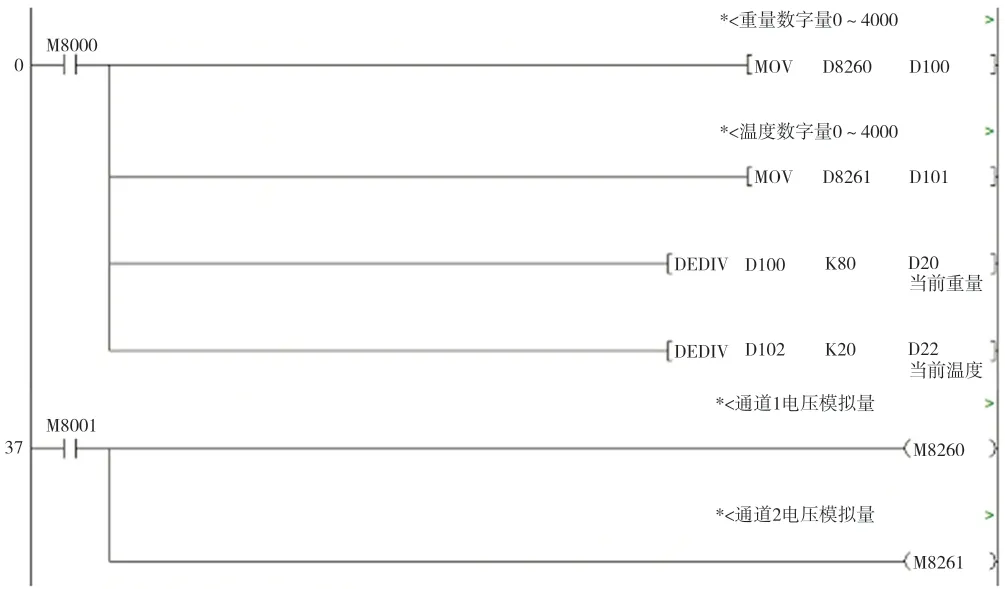

若重量用变量W表示,温度用变量t表示。当称重传感器和温度传感器分别进行检测重量W和温度t时,传感器检测到的电压模拟量范围在0~10 V 之间。将PLC 的特殊中间继电器M8260 和M8261 设置为OFF 状态即为电压模拟量输入,重量模拟量输入到A/D 模块的第一通道,温度模拟量输入到A/D 模块的第二通道,通过A/D 模块自动转换成与之相对应的数字量存放在D8260 和D8261 数据寄存器中,数字量的范围为0~4 000。对于定量控制自动包装系统需要包装重量W的范围在0~100 g,需要监测的温度t的范围在0~200 ℃,同时,需要将这些数据实时显示在屏幕中,因此需要将D8260 和D8261里的数字量通过PLC 程序进行计算转换成具体的重量和温度,即重量=D8260/40,温度=D8261/20。PLC程序如图7所示。

图7 PLC模拟量设置

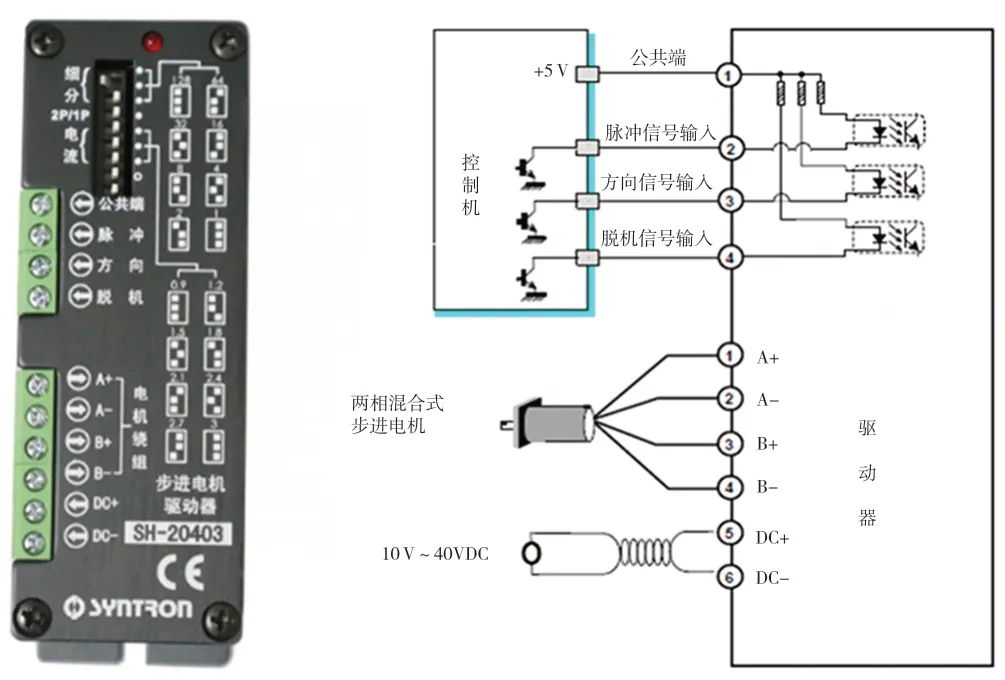

(3)包装膜拉膜速度程序设计。包装膜的拉膜机构采用步进电机驱动齿轮拉动包装膜,步进电机采用两相混合式步进电机,驱动器采用SN-20403驱动器。步进驱动器和步进电机的接线图如图8所示。

图8 SN-20403步进驱动器接线图

SN-20403步进驱动器的输入电压可根据实际情况在直流10~40 V之间选择,最大输出电流为3 A/相,通过驱动器面板上的拨码开关的第5、6、7 3位可组合出8种输出电流。步进驱动器可提供1细分、2细分、4细分、8细分、16细分、32细分、64细分和128细分八种运行模式,利用驱动器面板上的拨码开关的第1、2、3 3位开关组合出不同的状态,以达到不同的控制精度。

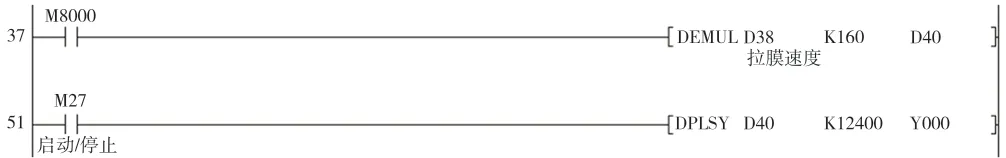

在定量控制自动包装系统中需要对包装膜的拉膜速度进行可控,根据用户的需求,可以进行速度的设置。以8 细分数为例,8 细分表示以1 s 发送1 600 个脉冲的速度发送1 600个脉冲,步进电机旋转一周用时1 s。脉冲从PLC 的Y0端口发出,将拉膜速度参数存放在D38数据寄存器中,所设置的值表示拉膜的速度为Lmm/s。如果步进电机旋转一周,包装膜拉动的长度为10 mm,以L的速度拉出80 mm 的包装膜,程序设计如图9所示。

图9 拉膜控制程序

5 结束语

针对当前的单片机控制的定量控制包装系统使用时存在扩展难、稳定性差等缺点,文章提出采用PLC作为主控制器,设计重量称重、温度检测、包装膜拉膜速度控制等程序,对整个包装过程实时控制,实现自动称重、自动下料、自动封装、自动切割等功能,并可根据用户的需求进行二次调整,实现功能的扩展。通过现场验证,基于PLC 的定量控制自动包装系统可包装的物料可以是粉末、颗粒、片状或条形等物料,包装膜的材质可以是透明复合膜、过滤纸、无纺布和镀锡膜等。包装的重量范围在5~100 g 之间,包装的速度范围在每分钟30~60包,各个参数也可根据用户实际需求进行现场设置。与传统的单片机控制系统相比,运行更稳定,控制精度更高,长时间运行发热现象在可控范围内,提高了包装效率,具有良好的经济效益,满足企业包装需求。