给水泵汽轮机进汽管道开裂泄漏的分析与处理

李晓鹏,田 平,桂景海

(酒钢集团宏晟电热有限责任公司,甘肃嘉峪关 735100)

前言

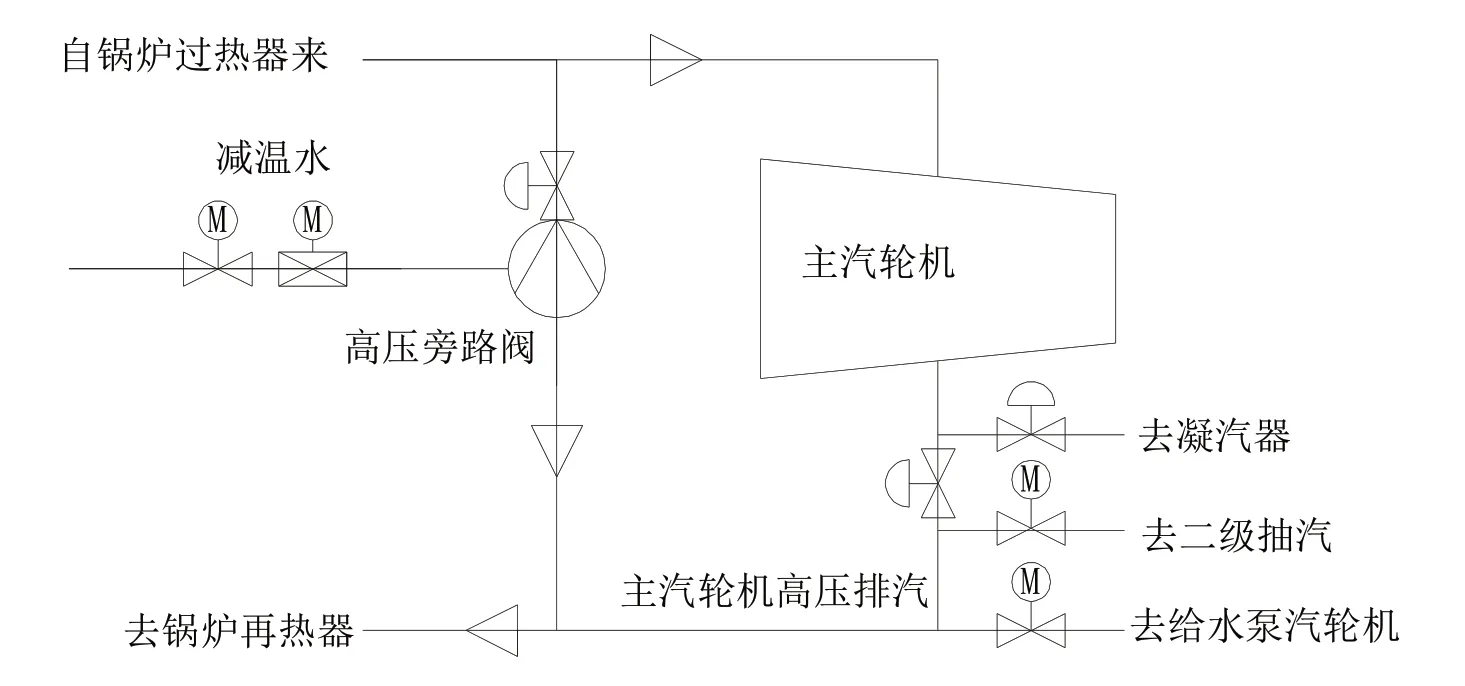

某4×350 MW 电厂,每台机组配置2 台NK50/56型给水泵汽轮机,为其高压给水系统的给水泵提供动力,并且两台机组配置一台电动调速给水泵组作为备用。给水泵汽轮机由蒸汽驱动,汽源设计理念是采用三路汽源无扰切换进行供汽,以满足各种工况条件下的经济运行与安全运行。其三路汽源分别是:辅助蒸汽、主汽轮机四段抽汽与主汽轮机高压排汽。给水泵汽轮机启动阶段采用辅助蒸汽供汽,正常运行时,在负荷105 MW 至350 MW 之间,采用主汽轮机四级抽汽作为正常汽源,而在机组高负荷、高背压,又或是当给水泵汽轮机与给水泵出力下降时,主汽轮机高压排汽汽源介入,提供高于主汽轮机四级抽汽压力的汽源,以保证机组可接带高负荷。其三路汽源的管道布置见图1。

图1 管道布置

该厂自2019 年4 月起,给水泵汽轮机进汽管道发生管道开裂,造成高温蒸汽泄漏,对安全生产产生了不良影响。对管道开裂造成泄漏的时间段进行进汽参数调查,未发现超压、超温运行情况;对现场进行检查,管道支吊架等安全附件均完好;给水泵汽轮机的振动、瓦温等参数均正常;查阅安装资料,进汽管道的到货验收流程、合格证等齐全,未发现任何会造成管道开裂的因素。

1 给水泵汽轮机进汽管道开裂的原因分析及要因确认

通过对该厂给水泵汽轮机进汽管道发生开裂的问题进行分析与总结,结合现场开裂管道裂纹情况与运行参数收集,进行分析研究。

1.1 给水泵汽轮机进汽管道内存在介质温度变化频繁情况

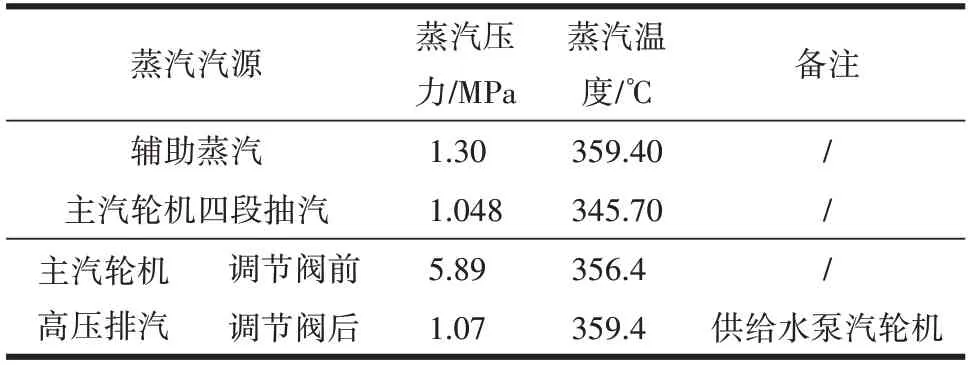

通过该厂SIS 监控系统,调取给水泵汽轮机运行期间的各项参数发现,参数有异常现象的为给水泵汽轮机进汽管道内蒸汽压力与温度,虽然未发现超温、超压现象,但存在进汽压力在0.7 MPa 至1.1 MPa之间变动,温度在280 ℃至340 ℃之间变动,变动频率最多为8 次/日的问题。此现象因自2019年4 月起,火电机组执行深度新能源消纳,执行期间,机组负荷最低降至140 MW,而给水泵汽轮机因机组负荷变化,汽源需进行不断切换。前文提到,给水泵汽轮机汽源在机组负荷105 MW 至350 MW之间时,采用主汽轮机四级抽汽作为正常汽源,而在机组高负荷、高背压,又或是当给水泵汽轮机与给水泵出力下降时,主汽轮机高压排汽汽源介入,提供高于主汽轮机四级抽汽压力的汽源。但参考三路汽源的参数,主汽轮机高压排汽汽源介入后的压力变化属于正常变动,温度变动不符合设计要求,主汽轮机四级抽汽与主汽轮机高压排汽设计运行温度一致,不应出现温度大幅度变化情况。造成给水泵汽轮机进汽管道内介质温度变化频繁的原因,判断为主汽轮机高压排汽温度异常降低。三种汽源运行参数见表1。

表1 汽源运行参数

1.2 主汽轮机高压排汽汽源温度下降情况

通过对管道系统进行梳理,发现主汽轮机高压排汽汽源温度受到高压旁路汽源影响,温度由设计温度350 ℃降至280 ℃左右。经调取参数分析,主汽轮机高压排汽自主汽轮机排出后,温度为330 ℃,压力为4.0 MPa,一路经BDV(事故排放阀)排至凝汽器,现场检查BDV 阀严密;经二级抽汽输送至#2高加,此管路正常;与高旁旁路阀后蒸汽汇合,高压旁路阀后压力为4.0 MPa,温度为224 ℃,汇合后的蒸汽温度260 ℃,压力4.0 MPa,排入锅炉再热器,此时主汽轮机高压排汽至给水泵汽轮机汽源温度受到影响,出现温度异常下降情况。其汽源的管道布置见图2。

图2 管道布置

1.3 减温水内漏造成主汽轮机高压排汽汽源温度下降

主汽轮机高压排汽自主汽轮机排出后温度,与至锅炉再热器温度,偏差70 ℃,影响给水泵汽轮机汽源温度由340 ℃降至280 ℃。经对SIS 系统温度参数调查,在保证机组稳定条件下进行试验,关闭高压旁路阀的减温水关断门与调节门后,高压旁路阀前温度563,阀门后温度未发生变化。若温度升高,则证明高旁阀内漏,高温蒸汽通过高压旁路阀内漏至阀后,温度应缓慢升高,试验证明,高压旁路阀严密。在高压旁路阀的减温水关断门与调节门关闭状态下,拆卸阀后远传测点活接头,有减温水喷出,判断出,高压旁路阀严密无泄漏,但高压旁路阀减温水轻微内漏。由于SIS 系统中减温水调门开度始终保持全关位,前期未判断出其存在内漏现象。减温水来源于高压给水系统的出口管段,该管段高压给水系统水温在185.6 ℃左右,温度与主汽轮机高压排汽温度下降后温度相符,再次通过由减温水来源温度与排汽温度下降对比确定其存在内漏。减温水内漏,造成高压旁路阀后蒸汽内有冷却水参与,导致温度下降,最终造成主汽轮机高压排汽至给水泵汽轮机汽源温度偏低。汽源运行参数见表2。

表2 汽源运行参数

1.4 汽源温度变化造成进汽管道金属性能下降

因机组负荷调整,给水泵汽轮机进汽汽源在主汽轮机四级抽汽与主汽轮机高压排汽汽源之间频繁切换,而主汽轮机高压排汽温度受到减温水内漏影响下降,造成给水泵汽轮机进汽温度在280 ℃至340 ℃之间频繁变化,影响进汽管道的金属性能。给水泵汽轮机进汽管道采用规格ϕ219×7 mm 的无缝钢管,材质为20#钢,该规格材质管道可承受压力2.5~4.0 MPa,可承受温度-20~425 ℃【1】,压力与温度符合设计,但金属材料处于不同温度环境下,其性能将发生一系列变化。在高温下,金属原子间的自由电子获得了外界能量,活动范围扩大,粘接力减小,易产生晶格错位,并且产生氧化现象,许用应力降低,而在温度下降时,材料的原子自由电子活动能力和粘接力减弱,使金属呈现脆性,降低冲击韧性。结合现场开裂的管道发现,管道开裂的初始位置,在管道的焊接部位与温度测点位置,其位置经过开孔、打磨、焊接后,金属强度稍弱于管道其他位置,温度变化对其的影响大于其他位置,产生了薄弱点,在温度频繁变化的情况下,发生了氧化脱落、晶格错位、冲击韧性降低、管壁减薄现象,造成承受不住管道介质压力、发生开裂的现象【2】。

2 给水泵汽轮机进汽管道发生开裂的解决对策及实施

通过对该厂给水泵汽轮机进汽管道发生开裂的问题原因进行分析后,得出结论,造成给水泵汽轮机进汽管道发生开裂的主要原因是:高压旁路减温水阀门内漏,造成旁路蒸汽温度下降,影响主汽轮机高压排气温度,加上新能源消纳、机组负荷频繁变动,与给水泵汽轮机性能下降,给水泵汽轮机进汽汽源在四级抽汽与高压排汽之间频繁切换,导致管道内介质温度变化频繁,影响了管道金属性能,最终造成管道泄漏。采取如下措施予以解决。

2.1 修复内漏阀门,保证汽源参数稳定

高压旁路减温水阀门内漏,间接造成了给水泵汽轮机进汽温度变化,导致了进汽管道发生泄漏。并且,减温水阀门内漏,更直接的影响了锅炉再热器入口蒸汽的温度降低,使再热器需增加煤耗,提高蒸汽温度。结合年度机组检修机会,对减温水阀门进行了解体、研磨、加工等常规检修工艺进行修复,在阀门严密性检查合格后进行回装。检修后试验,高压旁路阀后温度正常,高压排汽温度正常,给水泵汽轮机进汽温度在高压排汽汽源介入后,稳定在340 ℃。

2.2 恢复给水泵汽轮机性能,保证四级抽汽单一汽源可接带高负荷

对8 台给水泵汽轮机进行性能试验评价,其#1机组与#4 机组的给水泵汽轮机性能下降,仅依靠四级抽汽汽源供汽,无法保证机组高负荷工况。2020年10 月,结合#1 机组检修,对#1 机组2 台给水泵汽轮机进行了揭缸检修、汽封间隙调整、阀门重叠度检查、给水泵芯包返厂维修等工作,恢复了给水泵组的性能。检修后试验评价,#1 机组2 台给水泵汽轮机可依靠四级抽汽单一汽源供汽,高压排汽不介入,可保证机组能接带340 MW 负荷,给水泵汽轮机进汽管道内蒸汽稳定在340 ℃。

2.3 调整运行方式,单台机组采用汽源隔离方式,使两台给水泵汽轮机用单一汽源接带

该厂#4 机组,近期无机组检修计划,给水泵汽轮机性能无法恢复,减温水阀门内漏无法隔离处理,采用运行操作调整方式解决汽源温度变化问题:将A 给水泵汽轮机进汽系统中的四级抽汽电动门关闭,开启门后疏水门判断电动门严密后,开启高压排汽至给水泵汽轮机供汽电动门,仅依靠高压排汽供汽供给A给水泵汽轮机;同时,采用相反的方式,仅依靠四级抽汽供给B小机;使单台机组的两台给水泵汽轮机采用单一供汽汽源运行,保证进汽温度稳定。此方式仅作为临时方案,在具备条件后,仍需对给水泵汽轮机性能进行恢复,对内漏阀门进行处理。

3 实施效果

实施后,该厂3 台机组给水泵汽轮机进汽管道温度稳定在340 ℃,#4 机组A 给水泵汽轮机进汽温度稳定在280 ℃,B 给水泵汽轮机进汽温度稳定在340 ℃,至今再未发生过给水泵汽轮机进汽管道泄漏问题,给水泵汽轮机进汽管道开裂问题得到解决。

4 结束语

根据对该厂给水泵汽轮机进汽管道开裂问题的原因分析与处理,有效地解决了给水泵汽轮机进汽温度变化对进汽管道的金属性能的影响。火电机组系统、设备繁多,各种问题的原因诸多,查找分析产生问题得原因是解决问题的根本。通过分析与处理过程中的实践和总结,针对阀门内漏造成的介质温度变化,进而影响管道金属性能的问题,制定了相应的处理方案,对于其他同类型问题,此方案有参考作用。