基于深度神经网络的双膛石灰窑预测模型

宋佳霖

(中冶南方武汉钢铁设计研究院有限公司,湖北武汉 430000)

前言

工业用活性石灰生产方法众多,涉及各种窑型,而双膛窑是目前世界上最主流的生产窑型,具有热利用率高、废气温度低、燃料适用性广泛等多种优点。随着炼钢技术不断发展,所需的工业石灰质量更高,这同时也就对双膛石灰窑的生产的控制提出了更精确的要求,而传统控制系统弊端明显,由于石灰质量检测的延迟不能有效的调整石灰窑的操作参数,造成石灰质量得不到有效控制[1]。然而,随着深度学习的发展,其在处理石灰生产过程中各变量之间复杂关系、不确定性和非线性问题上运用广泛[2]。基于此,建立与双膛石灰窑相适应的深度神经网络模型,实现对冶金石灰的质量及产量等指标的预测。

1 石灰质量预测模型

1.1 石灰质量指标及其影响参数

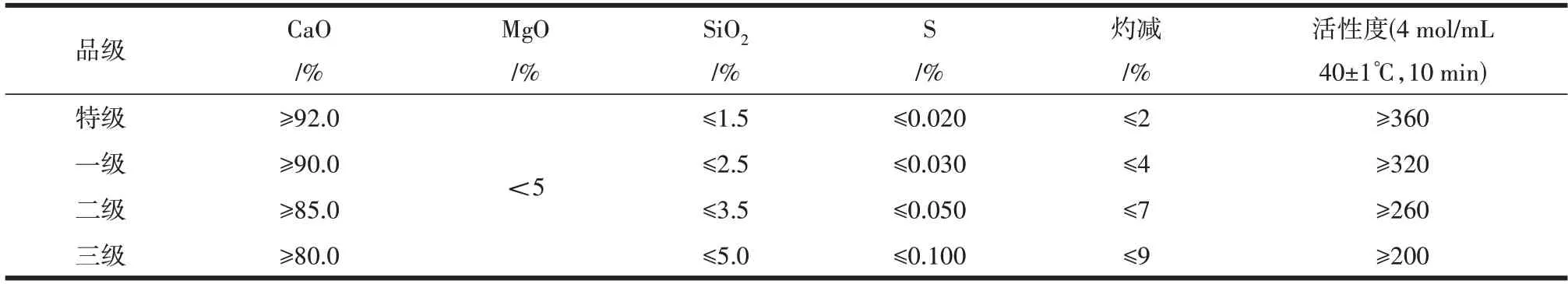

石灰的质量一般以CaO含量、SiO2含量、S含量、灼减和活性度用来衡量[3]。我国冶金石灰标准为《冶金石灰》(YB/T 042-2014),分为特级、一级、二级和三级四个等级,质量指标参数见表1。

表1 冶金石灰的质量指标

石灰的煅烧是一个复杂、精细、敏感、抽象的物理化学反应过程。在此过程中,主要发生的是碳酸钙分解,并伴随着氧化钙的再结晶和晶体生长[4]。煅烧石灰发生的主要反应见以下反应式:

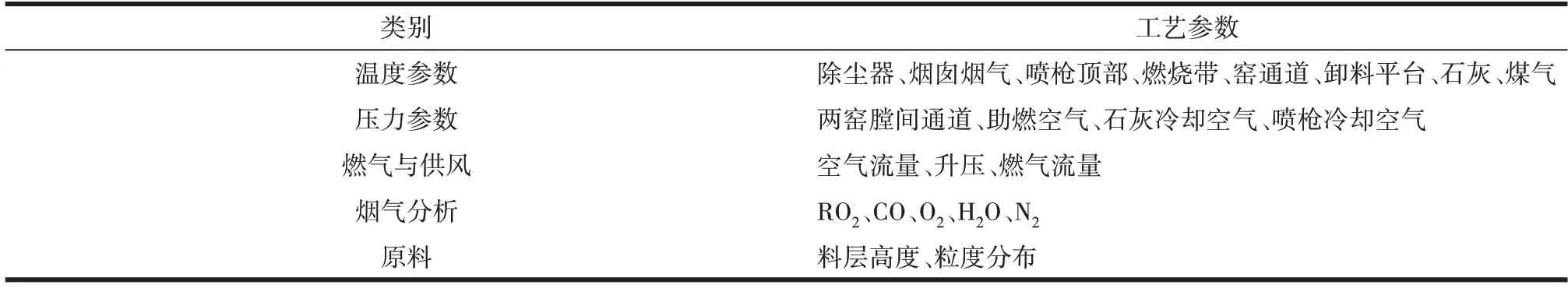

煅烧过程中,原料主要为石灰石和白垩等碳酸盐原料,由于目标设备所用原料化学性质较为稳定,因此以原料的料层高度和粒度分布为输入特征。石灰的锻造主要为高温下的分解反应,石灰窑的温度参数、压力参数和操作参数会直接影响煅烧过程中反应温度和气流状况,对冶金石灰的质量影响较大。此外,双膛石灰窑烟道的烟气参数可以间接反映出煅烧过程中的过剩空气系数以及分解反应等主要指标。因此,采用石灰煅烧过程中温度参数、压力参数、燃气与供风参数、烟气成分和原料参数为模型的输入特征以预测石灰质量。表2为石灰质量因素分析,模型输入特征为22个。

表2 冶金石灰质量模型的输入特征

1.2 石灰质量预测模型

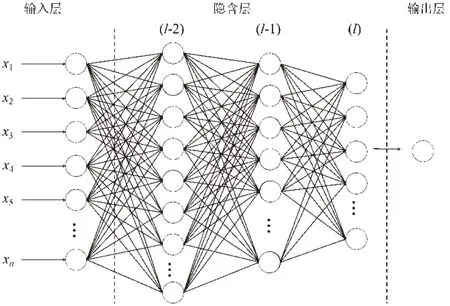

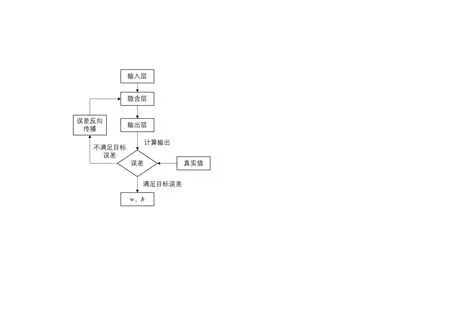

采用传统的方法难以解决全局问题,从原料的下料到检验出所需的冶金石灰质量指标,存在长达几个小时的时间滞后,不利于冶金石灰各项指标的稳定。而通过深度学习方法可以逼近所需连续函数非线性映射,求解速度快、精度高,较适合石灰生产的质量预测和参数调整[5]。因此,根据双膛石灰窑的特点,深度神经网络(DNN)的结构设计如图1所示。

图1 深度神经网络结构

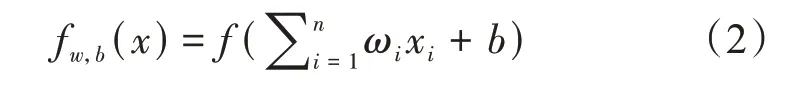

以石灰CaO含量、SiO2含量、S含量、灼减和活性度为模型的输出结果。根据石灰窑参数特点,采用“三分法”[2]确定隐含层的神经元数分别为32、16 和8。采用如图2所示前馈反向传播结构,通过学习输入和输出例子之间存在的关系,不断修正权值矩阵以及偏置值,直到达到目标误差。

图2 反向传播结构

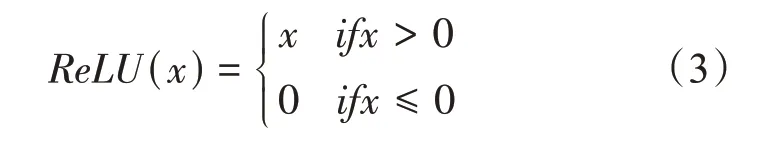

神经网络由多个非线性计算层堆叠而成,神经元组成每一层的基本单元。设输入向量是{x1,x2,...xn},输出向量为{y1,y2,...yn},经过非线性计算后输出是:

式中:f——激励函数;

ω——权值矩阵;

b——偏置项。

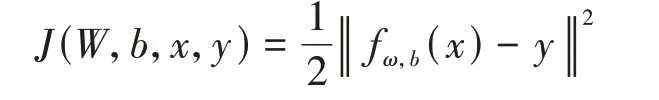

本文采用ReLu 函数为隐含层激励函数,ReLU函数表达式为:

假设其对于单个样本目标函数为:

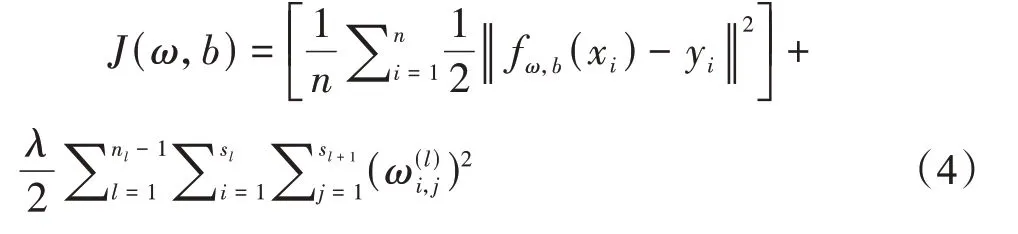

则对于n个样本,有:

使用λ 来调节均方差项和权重衰减项的比重,防止过度依赖训练样本。其中l为网络层数,i表示当前的参数,j表示前一层的神经元。此外,设置目标误差为10-5,模型迭代次数上限为3 万次,学习速率为0.05。为验证模型的泛化性能,引入平均绝对误差(MAE)、最大绝对误差(Emax)、最小绝对误差(Emin)和训练时间等4 个指标对模型性能进行量化,以验证其预测精度与收敛速度。

2 试验与结果分析

为了对预测模型进行训练,采用了326 组某双膛石灰窑2019 年4 月至2020 年4 月实际生产中的现场数据。由于实际操作中传感器故障和其他技术故障,大数据中的测量误差是难以避免的。在清除数据集中异常值、不一致数值和大量相同的数据后,随机选取数据中不同等级石灰的200 组,将180组作为预测模型的训练数据集,20 组作为预测模型的预测数据集以验证模型的预测效果。

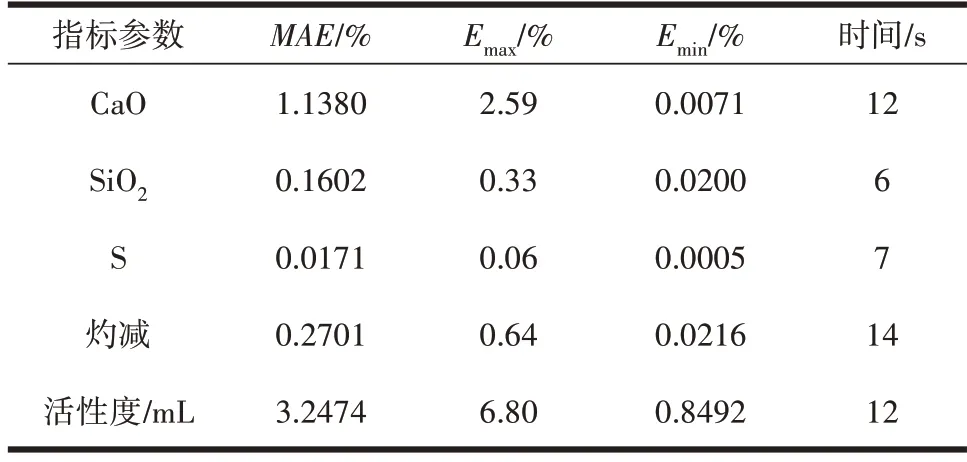

对冶金石灰化学成分预测模型的评价指标为CaO 含量、SiO2含量、S含量、灼减和活性度。对样本数据处理分析后,分别对生产过程的化学成分指标进行预测试验验证,冶金石灰质量预测模型的预测结果如表3所示。

表3 冶金石灰质量模型的预测结果

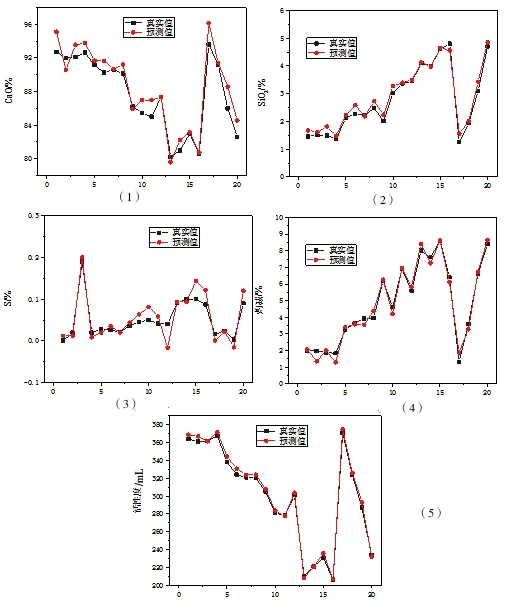

由表3 可知,所构建的深度神经网络模型的泛化性能较优,没有出现预测值严重偏离实际值的情况。在对评价指标为CaO含量、SiO2含量、S含量、灼减和活性度的预测中,CaO 含量、SiO2含量、灼减和活性度的预测精度较高,MAE分别为1.1380%、0.1602%、0.2701%和3.2474/mL,预测值与实际值偏差较小,对相应石灰品级的判断较为准确。此外,对S 含量的预测MAE为0.0171%,相较于其数值而言预测精度较低,可能是由于相较于其他指标S 含量输入特征的不匹配与不完全导致的,然而由于产品S含量均较低,对最终产品品级的预测影响较小。5 个参数指标的Emin结果分别为0.0071%、0.02%、0.0005%、0.0216%和0.8492/mL,最小绝对误差均较低。模型训练时间分别为12 s、6 s、7 s、14 s 和12 s,最高为14 s,表明模型收敛速度较快,满足工业产品质量预测需求。评价指标预测值与实际值曲线如图3所示。

图3 石灰性能指标预测结果

总体而言,深度神经网络预测模型误差较小,真实值与预测值均非常接近,对石灰的5 项主要指标参数的预报精度均较高,模型有较强的自适应、泛化能力,能有效解决工业生产过程中的反馈延迟,对工业中实际操作有指导作用,满足其预测的精度要求。

3 结论

通过对双膛石灰窑工艺预测要求极其操作特点的分析,选取了22种参数作为双膛石灰窑生产石灰主要指标的输入特征,建立具有三层隐含层结构(32-16-8)的深度神经网络模型对其进行预测。模型具有较快的收敛速度和较高的预测精度,有效地解决了在锻造过程中,使用传统控制方法难以解决的问题,为解决石灰主要指标的稳定控制、工艺操作优化等问题提供了理论指导。