白炭黑/石墨烯杂化填料对天然橡胶胶料性能的影响

谢士诚,王玉超,蔡 瑞,曾 轶,肖 伟,蒋艳峰,姜锡洲,隋永强,车明明,徐 旗,汪 燕,程凡圣,辛振祥,赵 帅,李 琳*

[1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.际华三五一七橡胶制品有限公司 高分子材料高科产业园,湖南 岳阳 414000;3.浦林成山(山东)轮胎有限公司,山东 荣成 264300]

石墨烯首次被真正制备出且被公诸于世是在2004年由英国曼彻斯特大学的物理学家安德烈·海姆和康斯坦丁·诺沃肖洛夫共同完成的,石墨烯的出现颠覆了传统理论的观点——绝对二维晶体是热力学不稳定且不可能存在的[1-3]。由于石墨烯的力学性能、导电性能、导热性能等优异,因此石墨烯在电子器件、复合材料、能源环境和生物医用等众多领域具有非常广阔的应用前景,引起各行各业科学家的关注[4-8],石墨烯自诞生之日起便迅速成为科学界研究的热点材料之一。但是石墨烯层与层之间强大的范德华力以及π-π相互作用,使石墨烯紧密堆叠而导致其在材料基体中难以稳定、均匀分散,故单纯的石墨烯应用困难[9-11]。

白炭黑是无规的硅酸盐产品,主要成分为二氧化硅,外观为白色粉末状。其可溶于氢氟酸,不溶于水和有机溶剂,耐热性能好,不能在空气中燃烧,无臭、无异味、绝缘[12-13]。白炭黑不仅能够用于白色或半透明制品的生产,还凭借表面富含羟基,具备较强的吸附力、优异的抗撕裂和耐氧化性能,可代替炭黑等填料用于橡胶制品和轮胎的生产[14]。

白炭黑的比表面积大,且其表面存在大量亲水性强的羟基,所以白炭黑与有机溶剂的相容性差,在有机溶剂中不易均匀分散。为此需要对白炭黑进行物理和化学改性以提高白炭黑与有机溶剂的相容性及其分散性,从而改善白炭黑的加工性能和更好发挥其对橡胶的补强作用[15-16]。

近年来,石墨烯的各种杂化组合被认为是制备高性能聚合物复合材料的理想方法。金属氧化物(TiO2,SnO2,Fe3O4)/石墨烯杂化材料已被广泛用作锂离子电池的高容量负极材料[17-18]。通过简单的离子自组装过程得到的具有三明治结构的石墨烯/SnO2/石墨烯杂化材料在复合材料应用中表现出优异的性能[19]。由石墨烯和碳纳米管组成的纳米杂化材料可以保持这两种材料的固有电学性能和力学性能[20]。S.W.WU等[21]系统地研究了由二维还原的纳米碳杂化材料在弹性体中的协同补强机理。

基于以上的研究成果,本工作通过采用液相剥离法制备石墨烯[22],助分散剂TA[主要成分为植物多酚(单宁酸)]修饰的石墨烯(命名为TGE)与硅烷偶联剂KH550改性的白炭黑发生迈克尔加成反应(形成强杂化键)而得到杂化填料,研究杂化填料在天然橡胶(NR)胶料中的分散和对NR胶料性能的影响,以期改善石墨烯和白炭黑的分散性,从而使石墨烯和白炭黑在橡胶基体中均匀分散;通过杂化反应中助分散剂TA的界面增强作用,提高石墨烯与NR以及白炭黑与NR的界面强度,增强白炭黑的补强作用,提高NR胶料的耐磨性能和抗湿滑性能,降低压缩生热,为材料学科的基础研究提供一定参考。

1 实验

1.1 主要原材料

NR,牌号SCR20,三力士股份有限公司提供;鳞片石墨,牌号LG 100-94-99,粒径为150 μm,青岛黑龙石墨有限公司产品;白炭黑,牌号ZQ336,株洲兴隆化工实业有限公司产品;偶联剂KH550,南京向前化工有限公司产品;助分散剂TA,自制;硬脂酸、氧化锌和硫黄,安庆鑫泉硫化剂厂产品;防老剂4010NA、促进剂CBS和促进剂DM,中国尚舜化工控股有限公司产品。

1.2 配方

NR 100,白炭黑 20,TGE 1,硬脂酸 3,氧化锌 5,防老剂4010NA 3,硫黄 2.8,促进剂DM 0.1,促进剂CBS 1.4,偶联剂KH550变量(1#—4#配方分别为0,1,2,3)。

1.3 主要仪器和设备

Bruker-VERTEX70型傅里叶红外光谱(FTIR)仪,布鲁克(北京)科技有限公司产品;D-MAX2500-PC型X射线衍射(XRD)仪,日本理学株式会社产品;TGA-Q500型热重(TG)分析仪、DTC-300热流计/T800型动态机械分析(DMA)仪和91001 SR炭黑分散仪,美国TA仪器公司产品;JEM-2100型透射电子显微镜(TEM),日本电子株式会社产品;XSM-500型橡塑试验密炼机,上海科创色谱仪器有限公司产品;BL-6175-BL型开炼机,东莞市宝轮精密检测仪器有限公司产品;RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;XLB-D500X500型平板硫化机,浙江湖州东方机械有限公司产品;LX-A型邵尔硬度计,江苏明珠试验机械有限公司产品;Z005型万能电子拉力试验机,德国Zwick/Roell集团产品;GT-7012-A型阿克隆耐磨试验机和GT-RH-2000型压缩生热试验机,中国台湾高铁科技股份有限公司产品。

1.4 试样制备

胶料的一段混炼在密炼机中进行,密炼室初始温度为120 ℃,转子转速为60 r·min-1,混炼工艺为:将NR加入密炼机中塑炼2 min,接着依次加入硬脂酸、氧化锌、防老剂4010NA、促进剂DM和促进剂CBS混炼4 min,然后加入TGE以及偶联剂KH550、白炭黑混炼2 min,排胶;胶料在开炼机上下片,下片的一段混炼胶在室温下停放冷却后,在开炼机上于80 ℃下加硫黄后下片,二段混炼胶在室温下停放24 h。

混炼胶在平板硫化机上硫化,硫化条件为155℃×t90。

1.5 测试分析

(1)FTIR分析。采用透射模式,测试波长范围为500~4 000 cm-1。

(2)XRD分析。测试衍射角(2θ)范围为10°~60°。

(3)TG分析。测试在氮气气氛下进行,升温速率为10 ℃·min-1。

(4)TEM分析。测试加速电压为200 kV。

(5)RPA分析。测试条件为:频率 1 Hz,温度333 K,应变范围 0.25%~125%。

(6)邵尔A型硬度。按照GB/T 531.1—2008在室温下测试。

(7)拉伸性能。按照GB/T 528—2009进行测试,将哑铃形试样以500 mm·min-1的速率拉伸。

(8)撕裂强度。按照GB/T 529—2008进行测试,将裤形试样以500 mm·min-1的速率拉伸。

(9)阿克隆磨耗量。按照GB/T 1689—2014进行测试。

(10)压缩永久变形。按照GB/T 1683—2018进行测试。

(11)压缩生热性能。按照 GB/T 1687—2016进行测试,测试条件为:温度 55 ℃,冲程 4.45 mm,负荷 1.0 MPa。

(12)热导率。采用厚度为1 mm、直径为50 mm的圆片试样进行测试。

(13)DMA分析。使用拉伸模式,测试温度范围为-80~80 ℃,升温速率为3°C·min-1。

(14)炭黑分散性。测试粒径范围为0.5~10 000 μm,温度为25 ℃。

2 结果与讨论

2.1 白 炭黑/石墨烯杂化填料的微观化学结构分析

白炭黑与石墨烯杂化前后的FTIR谱如图1所示。

从图1可以看出,白炭黑/石墨烯杂化填料在波数为1 630 cm-1左右出现特征吸收峰,其为对称芳香族C—N的伸缩振动峰,表明TGE的助分散剂TA的酚羟基与改性白炭黑的偶联剂KH550的氨基发生迈克尔加成反应。

白炭黑与石墨烯杂化前后的XRD谱如图2所示。

从图2可以看出:石墨烯在2θ为26.2°(002)和54.8°(004)处的衍射峰强度大,表明石墨烯的堆叠和多层程度;白炭黑/石墨烯杂化填料对应于石墨烯的衍射峰强度较石墨烯明显减小或衍射峰消失,说明杂化能够改善石墨烯的聚集和分散程度。

白炭黑与石墨烯杂化前后的TG曲线如图3所示。

从图3可以看出:在温度低于150 ℃时,随着温度的升高,杂化前后体系的质量保持率呈快速减小趋势,原因是体系的水分与挥发性物质(如醇类等)快速挥发导致,同时杂化前体系的质量保持率明显小于杂化后体系,主要是白炭黑/石墨烯杂化填料中偶联剂KH550与白炭黑表面羟基发生反应所致;在温度为150~500 ℃时,杂化填料的热稳定性明显更好,说明杂化能提升白炭黑的热稳定性,两个体系这部分的质量损失主要是助分散剂TA分解;在温度超过500 ℃时,助分散剂TA继续分解,但杂化填料的质量损失率明显较大,主要是杂化填料中偶联剂KH550热分解所致。

2.2 白炭黑/石墨烯杂化填料的TEM分析

白炭黑与石墨烯杂化前后的TEM照片如图4所示。

从图4(a)可以看出,杂化前白炭黑呈大的团聚体,石墨烯表面基本没有白炭黑颗粒覆盖,只有较少的白炭黑吸附到石墨烯的边缘,这主要是因为白炭黑具有较高的表面能,更容易形成氢键,致使白炭黑之间易团聚,而又由于石墨烯与白炭黑之间存在弱的范德华力作用,故较少的白炭黑吸附到石墨烯边缘。

从图4(b)可以看出,大量的白炭黑颗粒分散、附着在石墨烯的表面,这是TGE的助分散剂TA的酚羟基与改性白炭黑的偶联剂KH550的氨基发生迈克尔加成反应而形成强有力的化学键,同时偶联剂KH550的使用有效减小了白炭黑之间相互聚集的程度。

2.3 混炼胶的RPA分析

不同用量偶联剂KH550混炼胶的储能模量(G′)-应变(ε)曲线如图5所示。

从图5可以看出,与1#配方NR混炼胶相比,2#—4#配方NR混炼胶使用偶联剂KH550改性白炭黑,而改性白炭黑/石墨烯形成的杂化填料的NR混炼胶的G′均有所上升。这是由于偶联剂KH550水解后的硅羟基能与白炭黑表面上的硅羟基发生反应,减少了白炭黑之间的聚集,从而使填料分散更加均匀;同时,偶联剂KH550的氨基与TA的酚羟基发生迈克尔加成反应,白炭黑与石墨烯之间相互作用更强,从而使混炼胶的G′更高。

不同用量偶联剂KH550混炼胶的损耗模量(G″)-ε曲线如图6所示。

从图6可以看出,与1#配方NR混炼胶相比,2#—4#配方NR混炼胶的G″呈增长趋势,这是因为在橡胶大分子链发生形变位移时,白炭黑/石墨烯杂化填料的物理吸附作用更强,产生内摩擦力更加明显,混炼胶的G″更大。

不同用量偶联剂KH550混炼胶的损耗因子(tanδ)-ε曲线如图7所示。

从图7可以看出,3#配方NR混炼胶的tanδ最小,而1#配方NR混炼胶的tanδ最大,主要是因为白炭黑/石墨烯杂化填料能更均匀分散在橡胶基体中,且偶联剂KH550作为桥梁,将白炭黑与石墨烯相连接,能更好的发挥二者的作用,混炼胶呈现较小的tanδ。应变较小时,混炼胶的tanδ增大平缓是由于填料分散的破坏与重组速度相当;应变较大时混炼胶的tanδ急剧增大是由于填料分散的重组速度远小于破坏速度,填料的分散性下降所造成。

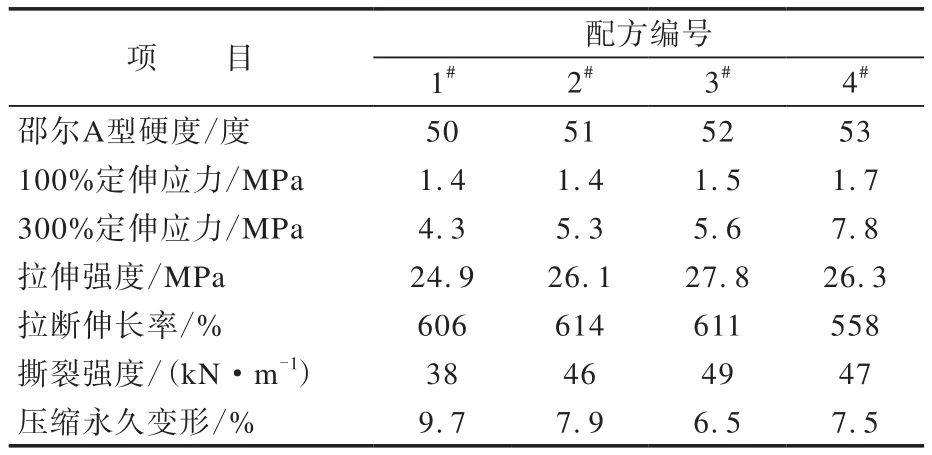

2.4 硫化胶的物理性能

不同用量偶联剂KH550硫化胶的物理性能如表1所示。

从表1可以看出,与1#配方NR硫化胶相比,偶联剂KH550改性的白炭黑/石墨烯杂化填料的2#—4#配方NR硫化胶的拉伸强度和撕裂强度均增大,而随着偶联剂KH550用量的增大,硫化胶的拉伸强度和撕裂强度先增大后减小,拉断伸长率逐渐减小,其中3#配方硫化胶的拉伸强度最大,为27.8MPa。这是由于偶联剂KH550的加入,一方面增强了NR与白炭黑之间的相互作用,使构建的网络体系更加牢固,另一方面偶联剂KH550的氨基与石墨烯上助分散剂TA的酚羟基形成氢键,同时发生迈克尔加成反应,增大了石墨烯与白炭黑的相互作用,也使橡胶网络更加牢固。但当偶联剂KH550用量过大时,一方面石墨烯与白炭黑的吸附使团聚严重,导致硫化胶的物理性能下降,另一方面白炭黑/石墨烯杂化填料的塑性增大,使得硫化胶的物理性能下降。

表1 NR硫化胶的物理性能Tab.1 Physical properties of NR vulcanizates

2.5 硫化胶的耐磨性能

不同用量偶联剂KH550硫化胶的阿克隆磨耗量如图8所示。

从图8可以看出,与1#配方NR硫化胶相比,2#—4#配方NR硫化胶的阿克隆磨耗量减小,表明硫化胶的耐磨性能提升,其中4#配方硫化胶的阿克隆磨耗量最小,为0.56 cm3。原因是一方面偶联剂KH550改性后的白炭黑更容易分散到橡胶基体中,减少白炭黑之间的聚集,偶联剂KH550能有效的增强橡胶与填料之间的相互作用,从而改善硫化胶的的耐磨性能;另一方面偶联剂KH550的氨基与助分散剂TA的酚羟基发生迈克尔加成反应,从而使得白炭黑与石墨烯之间的相互作用更强,填料的补强性更好,硫化胶的耐磨性能提升。

2.6 硫化胶的压缩生热性能

不同用量KH550硫化胶的压缩生热曲线如图9所示。

从图9可以看出,与1#配方NR硫化胶相比,2#—4#配方NR硫化胶的动态压缩生热降低,其中3#配方硫化胶的最终疲劳温升最小,但4#配方硫化胶的最终疲劳温升相对2#—3#配方硫化胶有所增大。这是因为偶联剂KH550用量较小时,白炭黑/石墨烯杂化填料的硫化胶的橡胶网络更加完善,而偶联剂KH550用量过大时,杂化填料的塑性上升,相同动态应力下,填料的滑移增多,摩擦力增大,生热上升。

2.7 硫化胶的导热性能

不同用量偶联剂KH550硫化胶的热导率如表2所示。

从表2可以看出:与1#配方NR硫化胶相比,2#—4#配方NR硫化胶的热导率增大;随着偶联剂KH550用量的增大,硫化胶的热导率先增大后减小,其中3#配方硫化胶的热导率最大,在30和150 ℃下的热导率分别为0.168和0.184 W·m-1·K-1,这与白炭黑/石墨烯杂化填料在橡胶基体中的分散性好、聚集少有关。

表2 NR硫化胶的热导率Tab.2 Thermal conductivities of NR vulcanizates W·m-1·K-1

2.8 硫化胶的动态力学性能

不同用量偶联剂KH550硫化胶的DMA测试结果如图10和表3所示,Tg为玻璃化温度。

表3 NR硫化胶的DMA参数Tab.3 DMA parameters of NR vulcanizates

从图10和表3可以看出,与1#配方NR硫化胶相比,2#—4#配方NR硫化胶的Tg降低,其中3#配方硫化胶的Tg最低,为-37.06 ℃,原因是偶联剂KH550改善了白炭黑与石墨烯在橡胶基体中的分散性,同时白炭黑/石墨烯杂化填料发挥了增塑作用,使橡胶分子链段运动更加容易,导致硫化胶的Tg向低温方向移动。

0 ℃时的tanδ在一定程度上能够反映NR硫化胶的抗湿滑性能[23-25]。从表3可以看出,使用偶联剂KH550的硫化胶的抗湿滑性能有所提升。

2.9 硫化胶中白炭黑的分散状况

采用炭黑分散仪测试不同用量偶联剂KH550硫化胶中白炭黑的分散状况,结果如图11和表4所示。

从图11可以看出,1#配方NR硫化胶中白炭黑粒子较大,聚集情况较严重,2#—4#配方NR硫化胶中白炭黑的分散更加均匀,聚集现象较少,其中3#配方硫化胶中白炭黑粒子最小,聚集最少。

从表4可以看出,使用偶联剂KH550可以改善白炭黑在橡胶中的分散情况,白炭黑的分散度增大,聚集体尺寸有所减小[26-27]。其中1#配方硫化胶中白炭黑的分散度为90.74%,聚集体尺寸为8.88 μm;3#配方硫化胶中白炭黑的分散度为97.45%,聚集体尺寸为5.84 μm,聚集明显减少,这与上述其他性能测试结果一致。

表4 NR硫化胶中白炭黑的聚集体尺寸和分散度Tab.4 Aggregate sizes and dispersions of silica in NR vulcanizates

3 结论

(1)通过FTIR和TEM分析可知,改性白炭黑的偶联剂KH550的氨基与TGE的助分散剂TA上的酚羟基在一定条件下发生迈克尔加成反应而形成强有力的化学键,偶联剂KH550作为桥梁将白炭黑与石墨烯相连接,得到白炭黑/石墨烯杂化填料。

(2)与未使用偶联剂KH550的1#配方NR硫化胶相比,使用偶联剂KH550而生成白炭黑/石墨烯杂化填料的2#—4#配方NR硫化胶的拉伸强度和撕裂强度增大、阿克隆磨耗量减小,压缩生热降低。其中3#配方NR硫化胶的拉伸强度最大(27.8 MPa)、压缩生热最低以及Tg最低(-37.06 ℃)。

(3)与1#配方NR硫化胶相比,2#—4#配方NR硫化胶在不同温度下的热导率增大,其中3#配方NR硫化胶的热导率最大,在30和150 ℃下的热导率分别为0.168和0.184 W·m-1·K-1,这与白炭黑/石墨烯杂化填料在橡胶基体中的分散性提高、聚集减少有关。

(4)由炭黑分散仪测试可得,3#配方NR硫化胶中白炭黑分散性最好,白炭黑的分散度为97.45%,聚集体尺寸为5.84 μm,聚集明显减少。

(5)综合考虑,偶联剂KH550用量为2份时,偶联剂KH550改性的白炭黑/助分散剂TA修饰的石墨烯杂化填料的NR硫化胶的综合性能最佳。