智能冷却器监控系统设计

钱颖雪

(江苏联合职业技术学院 无锡机电分院,江苏 无锡 214028)

1 引言

在工业设备中,冷却器是广泛存在的一类辅助设备,对各种气体或液体工质进行热交换,例如在柴油发动机、工艺压缩机、锅炉、制冷机等设备中均有应用。冷却器的工作状态直接影响设备的生产输出。这类应用往往要求在有限的设备空间里实现换热,这一方面对冷却器换热效率提出了更高的要求,另一方面也要求冷却器有更高的整体可靠性[1]。冷却和换热过程在设备内部进行,故障不易察觉,一旦发生故障可能造成整个设备停机产生严重后果,因此对冷却器进行在线监控,有助于提高系统工作效率,及时发现故障,避免安全隐患。本系统以常见的管板式换热器结构为监控对象,设计智能监控系统对冷却器工作状态进行实时数据采集分析,根据专家系统经验值做出状态判断,确保设备高效正常工作。

2 管板式冷却器基本结构

2.1 管板式冷却器

管板式冷却器属于管壳式换热器的一种,特点是有一圆形外壳,内装平行管束,管内通道部分称为管程,管束外和壳体内表面之间的通道部分称为壳程。冷热流体分别流过管程和壳程,通过传热壁面实现换热。管板式冷却器的优点是结构简单、造价低廉、选材范围广、清洗维护方便、适应性强,除此之外还具有处理能力(容量)大,适应温度/压力范围广的特点,目前仍然是应用最广泛的换热器种类。本文选择这种冷却器作为研究对象,具有普适性,方便推广到其他应用中去。

2.2 冷却器结构

图1为管板式冷却器结构简图,壳体7两端分别有一对管板(1、2)和端盖(3、4),用来固定内部的管束并起到密封作用。壳体内主要由冷却液出入口(A、B)、工质出入口(C、D)以及换热管束 5、换热翅片6组成,其中圆形翅片与壳体间预留一定的壳层空间8,翅片表面留有均匀分布的孔,管束垂直从孔洞穿过[2]。壳体底端留有排污阀门9用来排放换热过程中产生的冷凝水。

图1 管板式高效冷却器剖面结构示意简图

该结构的热交换可近似为单侧肋化表面的传热过程,理想的传热系统应当由气体工质与肋化表面之间的换热过程、管束壁的导热过程和冷却液与管束壁表面之间的换热过程组成。为提高整个冷却器的换热效率,消除热交换链条中的损耗,本系统中换热管束与翅片部分具体如下。

(1)翅片部分

由于翅片的作用之一是增加壳层和管束层的换热面积,因此在翅片表面制作不规则凹凸冲压花纹,用来增加翅片与管束间的换热面积,提高效率,同时冲压花纹能让翅片重叠压紧装配后仍留有间隙,避免完全压实导致换热面积缩小。

(2)管束部分

换热管束通过焊接固定在壳体两端的端板上,在壳体内穿过翅片后,利用膨胀变形工艺消除两者之间的间隙达到过盈配合,管束与翅片之间存在热交换过程,由此冷却器整体传热系统的过程减少一半,换热效率得到大幅提升。

2.3 关键参数

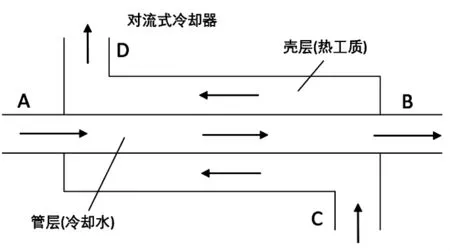

在本系统冷却器工作时,冷却液和换热工质通过两条不同的路线经过管体,如图2所示。冷却液路线是由A入口不间断流入端盖,并通过管板流向各管束到达另一端的B出口,换热工质路线由入口C进入,经换热后由出口D流出进入下一个过程。

图2 对流式冷却器结构示意图

温压是指工质出口温度与冷却液入口温度的温差,如图3所示。由于这个温度相对恒定,不会随工质入口温度或冷却液温度变化而变化,通常采用温压来衡量一个换热器的工作效率,本系统中的温压即D、A两处的温差,设定合理数据为10℃,监测温压可以了解整个冷却器的工作状态。当温压超过极限值即判定异常(报警)。

图3 温压及工质温度变化示意图

由于工业设备工作时,工质温度相对偏高,若在工作中,冷却液(通常为软化水)通过换热温度升高至沸点,将会在冷却液路线中产生气体从而引发安全隐患,因此需要实时监控B处温度,一旦超过90℃即采取相应措施(报警),若持续超过95℃则直接停机。

出于对冷却器本身的保护,系统需要监测工质入口C处的温度,若超过冷却器设计温度(本系统设定为200℃)则预警,同时也说明工质在前一过程工作中出现了问题需要排查。

3 冷却器监控系统设计

3.1 硬件设计

根据以上冷却器结构,设计监控系统如下:分别在A、B、C、D四处放置温度传感器,通过监测其输出电压计算当前测试点温度,从而监控系统工作状态是否正常,并由此对冷却效率、冷却液流量等系数作出相应调整,整个冷却器监控系统结构如图4所示。

图4 智能高效冷却器系统框架图

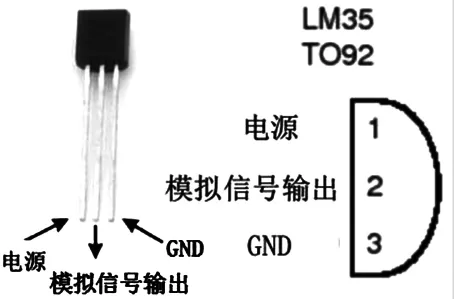

3.1.1 温度采集及模数转换模块

本监控系统最核心的功能是基于温度传感器对A、B、C、D四处温度的采集,这里选择小型、低功耗、可靠性高、低成本的LM35温度传感器,由于它采用内部补偿,所以输出可以从0℃开始。LM35有多种不同封装方式,本项目中使用的是TO92封装。其实物与封装如图5所示,1脚为电源,2脚为模拟信号输出,3脚为GND。

图5 LM35实物及封装图

由于LM35输出的是与温度呈线性关系的模拟量,因此,必须用A/D转换器将模拟信号转换成数字信号,本系统采用八位逐次逼近式转换器ADC0809。通过LM35的输出电压换算成实际温度很方便,温度每升高1℃,LM35的电压上升10mV。即当环境温度为20℃时,LM35输出电压为0.2V。这个电压值对于量程为0~5V的ADC0809八位模数转换器来说太小了,很难获得比较准确的采样值。如图6所示,在Proteus中温度采样电路部分使用LM358放大器将LM35输出的电压信号放大5倍。所以,此电路中输出的电压Vout与测量温度t的关系为:Vout=10×5×t。

图6 LM35温度采样电路部分原理图

在本系统中,ADC0809通过与单片机控制器接口连接,实现对四路温度采集点的数据采集通道选择,并且在AD转换完成后将数据分时传送给温度值存储器。由于ADC0809没有内部时钟,在使用时还需要连接时钟产生电路,如图7所示。

图7 AD转换时钟产生电路

3.1.2 按键及其他模块

为更好测试系统功能,本设计的按键模块由S1和S2两个按键来控制工作过程。S1为总开关,用来模拟真实工况中“人为停机”功能;S2为继电器开关,用于手动控制继电器工作状态。在功能测试中,采用LCD1602液晶实时显示所采集的温度,一旦监测发现冷却器工作状态异常,系统打开继电器开关增加冷却液流量,同时蜂鸣器报警,如果问题仍没有解决将会直接停机以保护整个设备。整个系统原理图如图8所示。

图8 监控系统原理图

3.2 软件设计

本系统的软件部分是通过ADC0809分时采样LM35输出的四处温度模拟信号并显示在LCD1602液晶屏上。由主程序、液晶显示屏初始化子程序、写数据子程序、AD转换数值读取子程序、温度显示子程序、继电器子程序组成。在主程序中实时刷新温度信息并判断工作状态,并调用相应子程序[3]。

3.2.1 模数转换数值读取子程序

在AD转换及数值的读取子程序中,首先对端口及变量进行初始化和定义,根据工作时序,A、B、C输入的通道地址在ALE有效时被锁存,信号START启动后开始进行模数转换,根据EOC信号判断是否完成转换,EOC变为高电平时,表示转换结束,这时OE为高电平,将转换的数据返回进行量程变换,在数值上等同于当前采集的温度,返回给主程序。如图9所示。

图9 AD转换数值读取子程序

3.2.2 工作状态判断程序

当四路信号被分时转换为温度值后,需要根据系统要求对冷却器当前工作状态进行判断。为确保换热系统能正常工作,先判断工质入口的温度是否高于冷却器的设计温度,本系统预设为200℃,若C处温度超过该温度,系统直接停机;为了保证冷却器壳体内温度不会达到冷却液沸点,因此预留5~10℃的余量,实时监测冷却液出口B处温度,当超过90℃时发出报警信号,当超过95℃直接停机;计算冷却液入口A处及工质出口D处温度差值即温压,如果温压在10℃以内说明系统正常工作,一旦温压高于10℃,提示冷却器换热效率偏低,则打开继电器加大冷却液流量,同时发出报警信号。整个判断过程的流程图如图10所示。

图10 工作状态判断程序

4 系统实验

4.1 功能调试

根据设计方案,利用Proteus仿真软件分别模拟以下4种情况进行测试。

(1)正常工作状态

液晶屏实时显示A、B、C、D四个位置的温度,其中D处和A处的温差不超过10℃,蜂鸣器不响、继电器关闭,液晶屏上的工作状态显示“正常工作”。

(2)工质温度超标

人为给C处加热,观察液晶屏上C处温度变化,当显示超过200℃时系统自动关闭,液晶屏上的工作状态显示“停机”。

(3)冷却液温度超标

人为给B处加热,观察液晶屏上B处温度变化,当显示超过90℃时,系统继续工作,但是蜂鸣器开始报警,持续给B处加热直至显示超过95℃时,系统自动关闭,液晶屏上的工作状态显示“停机”。

(4)换热效率偏低

人为在D处加热,使得D处与A处显示的温度差值超过10℃,此时换热效率偏低,继电器打开提示加大冷却液流量,蜂鸣器报警,液晶屏上的工作状态显示“效率偏低”。

4.2 功能拓展

随着工业大数据发展,设备状态智能管理将成为远程运维的新模式,本系统在对温度监测以及系统工作状态判断时也可以加入远程监控的功能。在对冷却器系统进行远程监控时,后台实时将数据无线传输到设备监控终端[4],并且可以根据专家系统的经验值做出更精确的状态判断及故障诊断,甚至进行基于人工智能的预测性分析,更好地提高工业设备生产效率。

5 结语

文章基于单片机技术,设计了一种智能冷却器监控系统并进行功能测试。该监控系统可有效实现工业领域广泛应用的管板式冷却器工作状态的监控,并给出相应纠偏措施。在现有的条件下提出更为智能的远程监控[5],使得工业设备状态管理实现远程运维。该系统实现的方法,对基于工业数据的设备故障诊断及对设备进行预测性维护工作具有一定的参考价值。