不同排列方式下水平降膜管束中的管束效应及传热特性

姚卓良,赵创要,齐 迪,李安桂

(西安建筑科技大学建筑设备科学与工程学院,陕西 西安 710055)

相较于传统满液式蒸发器,水平降膜蒸发器具有传热系数高、制冷剂充灌量小、工作温差小及结构紧凑等优势;在处理壳侧不凝气体、结垢和液体夹带等问题上也显示出比竖直管蒸发器更优的性能[1].在第二次能源危机的推动下该技术被广泛关注,如今水平管降膜蒸发器已广泛应用于石油化工、制冷、海水淡化、食品加工等领域.

降膜蒸发器工作中,工质在重力作用下以液膜形式流经管束,与各传热管进行热量交换.在液膜流量,传热温差及液膜流态等因素影响下,随着管排数的增加,传热状况逐渐变差,下排管传热系数显著降低,这一现象称为“管束效应”[2-3].

管束传热性能受到诸多因素影响,机理复杂,管束效应是管束内传热性能不均匀的表现,众多学者就管束空间位置对传热性能的影响进行了研究.Zeng等[4-5]研究了正方形和三角形管束中热流密度、饱和温度、液膜流量及供液高度等对传热性能及管束效应的影响,发现高饱和温度和三角形排列的管束具有更强的传热性能,同时管束效应更明显.Jafar等[6]通过数值模拟观察到竖排(正方形)管束的传热系数随着滴状流至片状流的转换而增加,这与Roques和Thome[7]实验结果相符.杨丽等[8]对降膜蒸发器的液膜流动和传热特性进行了数值研究,发现适当减少管排数可以提高管束传热性能,之后他们发现旋转三角形排列的管束有利于均匀成膜[9].沈胜强等[10]发现旋转正方形管束传热性能优于三角形和旋转三角形管束,作者认为合理的竖直管间距有利于传热.Yang和Wang[11]对双管程降膜蒸发器进行了实验研究,结果表明逆流排列干斑面积更小,传热性能更优,他们还观察到了明显的管束效应,并将之归因于周向和轴向不均匀的液膜分布和干区的出现.Yan等[12]基于竖排管束研究了液膜流量、热流密度及布液孔间距对管束传热性能的影响,发现顶排管传热系数最高,随着管排数增加传热系数减小,并且发现下排管的传热系数随着液膜的覆盖及铺展面积增大而升高.Zhao等[13]实验研究了管束中的降膜沸腾,发现管束效应受到诸多因素的影响,包括热流密度、液膜流量、管束排列及工质热物性.为了减小管束效应,Chang和Chiou[14]为叉排管束增加液膜收集装置有效避免了干区的出现,大幅提升了管束整体传热系数.

从前人研究发现,管束效应普遍存在于水平管降膜蒸发器中,对管束整体传热具有重要影响.现有文献虽然对管束效应有所研究,但多采用实验方法,对瞬时液膜分布及对应的传热性能研究不充分,这不利于从机理上研究管束效应.本文采用数值方法研究了管束不同位置的传热管表面液膜分布和传热系数的瞬态特性,并结合液膜分布特性分析了管束效应的产生机理.

1 物理模型

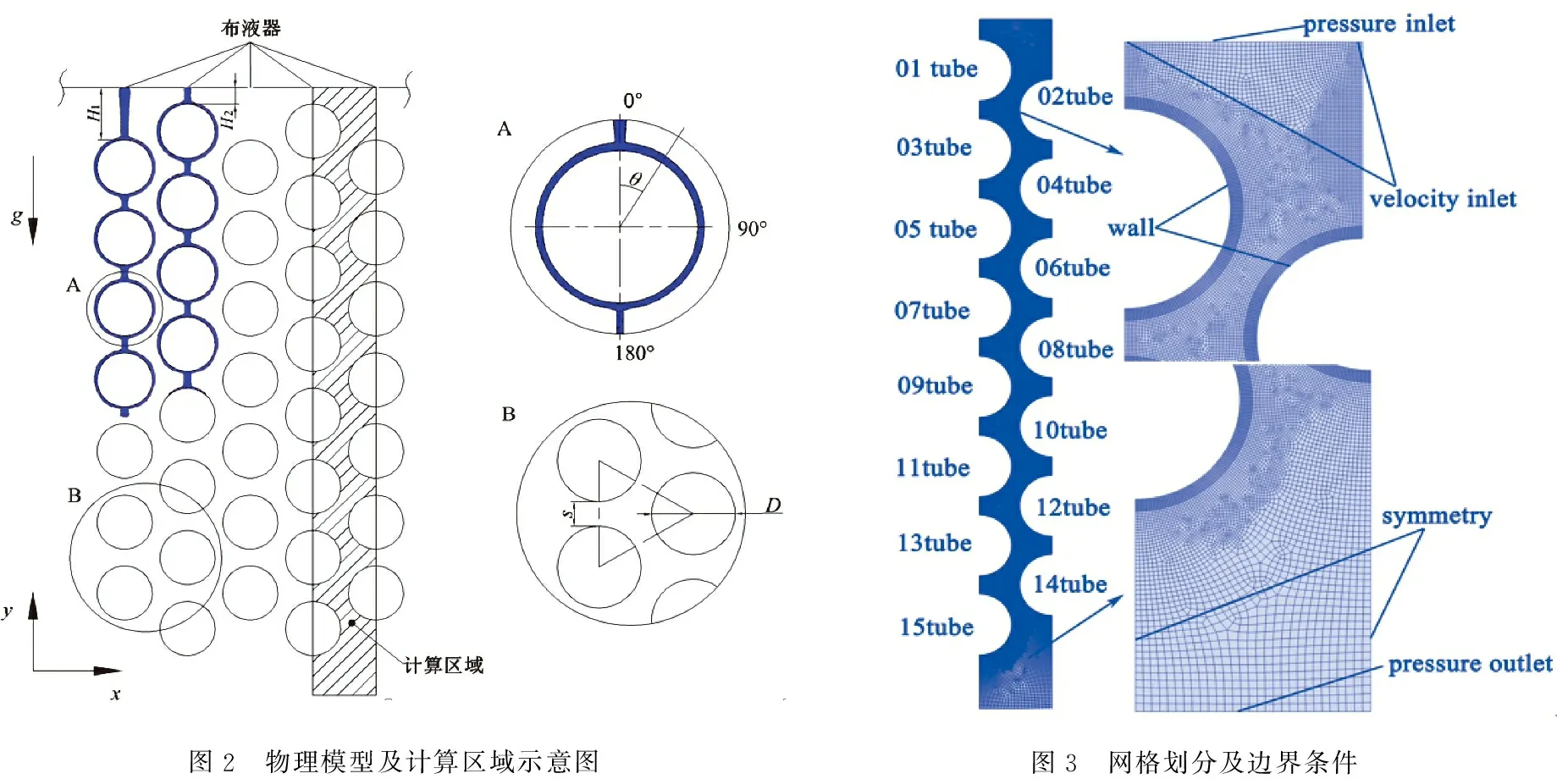

本文研究了四种管束排列方式,包括三角形、旋转三角形,正方形及旋转正方形,如图1所示.以旋转三角形方式排列的管束为例,工质以2Γ液膜流量流经供液器出口,经过H供液高度后冲击在顶管(由于管束排列方式,相邻两列工质从供液器出口到达顶管距离不同,分别为H1和H2,此处取H=H1表示供液高度),在重力驱动下延伸铺展形成液膜并沿着管束深度方向流动,如图2所示.

图1 管束排列方式示意图

图2 物理模型及计算区域示意图 图3 网格划分及边界条件

2 数学模型

为简化模拟过程的数学描述,进行了以下假设:

(1)初始空间内充满饱和蒸汽;

(2)工质的热物性质恒定;

(3)液相工质为不可压缩流体且为层流;

(4)忽略质量输运.

水平管降膜蒸发器管束内部流动及传热过程通过以下方程描述,包括连续性方程,动量方程及能量方程.

(1)

(2)

(3)

(4)

公式中:u、v为速度分量;p为压力;μ为动力粘度系数;λ为导热系数.

本文模拟采用商业模拟软件Fluent 15.0.采用有限容积法对方程进行离散,用二阶迎风格式处理对流-扩散项,时间离散采用一阶隐式,选用VOF模型以捕捉气液两相界面,计算求解器选用PISO算法.

对于动量方程中表面张力引起的体力选用连续表面张力模型处理

(5)

公式中:σ为表面张力系数;κ为气液界面曲率;n为界面法向量;α为体积分数.当前模拟中壁面和工质材料分别为铜和水,故设置接触角恒定为10°[15].

对单管表面瞬时传热系数ha,及时均传热系数ho定义为

(6)

(7)

计算区域阴影如图2所示.由于温度梯度较大,为保证模拟准确性,对传热管近壁处网格进行了结构化加密,整体网格划分及边界条件设置图3所示.其中H=6.4 mm,传热管直径D=19.05 mm,管间距s由s/D=0.3确定.不同管束排列方式下相邻传热管间的位置关系如表1所示.

表1 不同管束排列下管间距离

3 模型验证

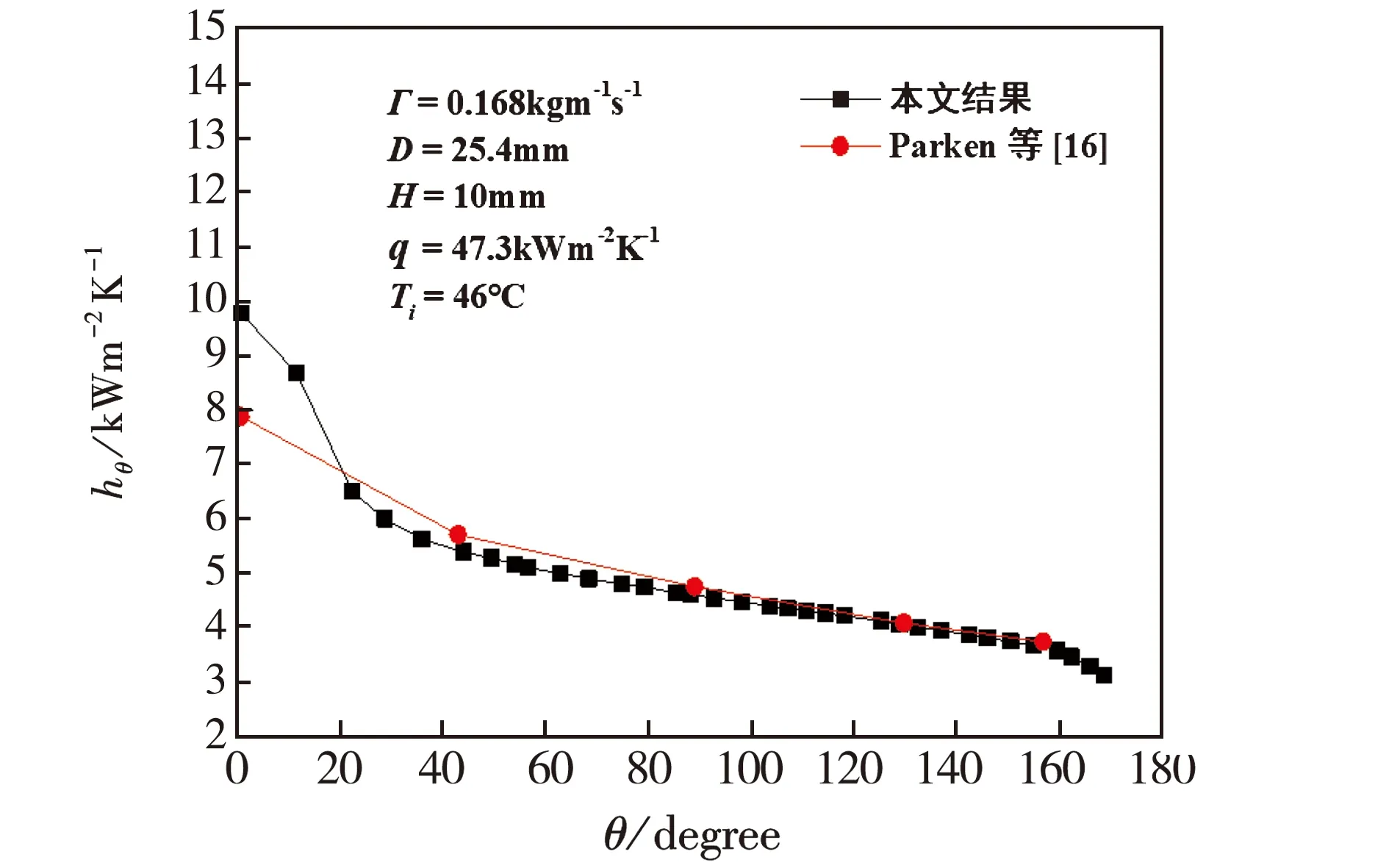

提取了旋转三角形排列管束(见图1(d))中01管的周向传热系数,分别进行了网格数目及时间步长的独立性验证,结果如图4和图5所示.

对四种网格密度进行了网格数目独立性验证,结果如图4所示.可以发现,不同网格下局部传热系数的差异较小,为了节省计算资源,采用网格数目为62 730.最小网格大小0.08 mm,在近壁处进行了加密,其他管束排列方式均采用此方法进行网格划分.

图4 网格数目独立性验证图5 时间步长独立性验证

图6 模型可靠性验证

对四种网格密度进行了网格数目独立性验证,结果如图4所示.可以发现,不同网格下局部传热系数的差异较小,为了节省计算资源,采用网格数目为62 730.最小网格大小0.08 mm,在近壁处进行了加密,其他管束排列方式均采用此方法进行网格划分.

采用四种时间步长进行了时间步长独立性检验,结果如图5所示.在所选取的时间步长内,四组局部传热系数曲线相近,对时间步长变化不敏感.为兼顾计算结果稳定性和计算周期,当前实验选取了5e-5s时间步长进行计算.

此外,对比Parken等[16]的实验结果发现,本文模拟结果具有较高的可靠性,如图6所示.

4 模拟结果及讨论

4.1 管束排列方式对单管传热波动的影响

计算了Γ=0.217 kg·m-1·s-1,H=6.4 mm,Ti=46 ℃,s/D=0.3条件下不同管束排列方式下的流动传热过程.

管束中单管传热系数随时间的变化特性如图7所示,在同一管束中,顶管传热系数波动最小.从图7(b~d)可以发现,01管的传热系数低于02管,但波动更小(正方形管束与其他三种排列方式不同,02管不为顶排管);由表1可知三角形管束中偶数列顶管的供液高度大于其他两种管束,其中02管(偶数列顶管)传热系数最高.因此,对于顶排管,供液的增加强化传热的同时也增强了其波动程度,反之较低供液高度下传热系数波动更小.

四种管束排列方式下,单管传热系数随着管排数的增加呈减小趋势,这一趋势沿着管束深度方向逐渐变缓.分析认为:随着液膜向下流动,下排管液膜流量逐渐减小,形成滴状流供液模式,即供液量出现周期性变化.随着管排深度的增加,液膜供应时间间隔变长,部分管壁无液膜覆盖,导致传热恶化.此外,随着管束深度的增加,单管传热系数波动幅度呈现先增加后减小的趋势.

对于正方形管束(见图7(a)),在管排数及液膜流量相同的情况下,液膜流动达到稳定所需时间更长,到达管束底部的液膜质量更少.随着工质沿着管束深度方向流动,单管传热系数不断降低且其波动幅度先增加后减小,在03管~06管之间传热系数波动最剧烈.

旋转正方形和旋转三角形管束的单管传热系数随时间波动呈现相似的规律(见图7(b)和图7(d)):除顶排管外,奇数列和偶数列对应排数的传热管随时间变化相似,如03管、04管传热系数及其波动幅度相近.表明旋转正方形和旋转三角形排列管束中的下排管受供液高度的影响较小.

图 7(c)为三角形管束中单管传热系数随时间的变化特性.如图所示,三角形排列管束中单管传热系数随时间波动最剧烈,其中07管~10管波动幅度最大.这一现象与三角形管束较大的竖直管间距有关:工质在下排管的冲击较强,因此传热系数较高;同时下排管供液的间隔较大,从而传热系数波动较大.

图7 单管传热系数随时间的变化特性

图8 不同管束排列方式下单管时均传热系数

4.2 管排数对单管传热波动的影响

对比了不同管束中各单管时均传热系数如图8所示,相同条件下无论何种管束排列,单管时均传热系数均随着管排数的增加呈现下降趋势,但这一趋势随着管束深度的增加逐渐趋于平缓,尤其在正方形排列管束中,管束底部(11~15)管传热系数无明显差别.这一现象原因为:(1)工质温度在流动过程中不断升高,下排管与工质间传热温差减小;(2)下排管的液膜供应不连续,出现周期性供液波动,导致时均传热系数减小.

从旋转正方形、三角形及旋转三角形管束曲线可以发现:偶数列管的表面传热系总体上高于奇数列管;在管束上部该差异较为明显(1~10)管;在管束底部(11~15)管这一差异逐渐减小.原因是偶数列管具有相对较高的供液高度,工质在下落过程中获得更多动能,在管表面造成更强烈的扰动,为液膜提供了更剧烈的冲击效应,并且随着管排数的增加,冲击效应的影响逐渐减弱.

四种管束排列中,正方形排列传热系数最小,管束效应最明显;三角形排列管束表现出较高的传热系数,管束效应与其他管束差别不大.这一结果表明较大的竖直管间距有利于管束中单管传热系数的增加.

4.3 管排数对单管传热波动的影响

这里以三角形排列管束为例,研究传热管位置对液膜分布及传热系数波动特性的影响.不同时刻三角形排列管束中不同位置的单管周向液膜分布及对应的传热系数如9图所示,01管表面液膜分布均匀,不同时刻没有明显的流型差异,对应地单管传热系数几乎不随时间变化.07管周向液膜在t=1.69 s时极薄,几乎干涸且无工质供应,对应时刻的传热系数较低.t=1.77 s、1.86 s时有工质滴落在传热管顶部,此刻对应的传热系数较高,t=1.56 s、1.93 s时管顶部虽没有供应液滴的冲击,但液膜仍旧存在明显波动,对应时刻传热系数也能保持较高的水平.对比发现,管束中部的液滴冲击、扰动对传热有显著强化作用.15管位于奇数列的最底排,不同时刻传热系数变化不大.t=1.56 s时液滴在管顶部形成明显的冲击,t=1.86 s.

(a) 不同时刻下01,07和15管表面液膜分布 (b) 01,07和15管不同时刻传热系数图9 不同时刻不同位置三角形排列管束中传热管表面液膜流动云图及传热系数

1.93 s时液膜受到相邻液柱影响,出现搭桥,但与t=1.69 s、1.77 s时刻无明显差异.分析认为与中部传热管不同底排管表面液膜质量较少且传热温差较小,扰动、冲击等流动现象引起的传热强化效果减弱.

5 结 论

本文通过数值计算研究了降膜管束中的传热过程,分析了不同结构管束中管束效应及传热系数的波动情况.主要结论如下:

(1)随着管排数的增加,管束效应逐渐增强.

(2)传热系数随管排数的增加而减小,但管排数增加到一定程度时(大于9排),减小的趋势逐渐平缓.

(3)单管表面传热系数的波动幅度随着管排数的增加先增加后减小.

(4)供液高度、竖直管间距的增大加强了管束中的液膜扰动和冲击,强化了传热,但随着管排数的增加,这一影响变弱.

(5)上排管液膜分布及传热系数的波动小于下排管.