优化催化重整反应进料提高产品辛烷值与降低苯含量

洪晓煜,淡明昌,陈家岭,兰 勇,臧高山,冶克杰,张会兵,李光春

(1.中国石油青海油田公司,甘肃 敦煌 736202;2.中国石油青海油田格尔木炼油厂;3.中国石化石油化工科学研究院;4.中国石油青海油田公司钻采工艺研究院)

催化重整是以石脑油(C6~C12馏分)为原料,在临氢反应条件下,通过催化剂的催化作用,使原料的烃类分子结构发生重排,生产高辛烷值汽油调合组分或芳烃并副产氢气的加工过程。催化重整反应原理大致可归纳为六元环烷烃脱氢生成芳烃、五元环烷烃异构脱氢生成芳烃、烷烃脱氢环化生成芳烃、烷烃异构化、加氢裂解等5类[1-3]。

某炼油厂是以生产清洁燃料为主的炼化企业,共有2套半再生催化重整装置,规模分别为190 kt/a和300 kt/a,目前190 kt/a催化重整装置停运,300 kt/a催化重整装置正在运行。该300 kt/a催化重整装置于2013年12月投料试车一次成功,装置副产的氢气经变压吸附(PSA)提纯后供重整预加氢及全厂其他加氢装置使用。该炼油厂通过对此催化重整装置蒸发塔进行改造,对原料性质进行合理控制和优化,采用中国石化石油化工科学研究院(简称石科院)开发的半再生催化重整催化剂SR-1000及C5/C6异构化组合工艺技术,使稳定汽油研究法辛烷值(RON)提高至96以上、苯质量分数降低至1.0%以下,从而实现停运单苯抽提装置。以下介绍其工业应用情况。

1 项目背景

2013年12月该300 kt/a催化重整装置采用石科院开发、中国石油抚顺石化公司催化剂厂生产的第三代半再生催化重整催化剂PRT-C/PRT-D[5]。2020年6月,由于PRT-C/PRT-D使用时间到达寿命末期,稳定汽油产品的辛烷值和收率有明显降低趋势,故将催化剂更换为石科院开发的第四代铂铼固定床半再生重整催化剂SR-1000。SR-1000采用具有特殊孔道的新型氧化铝催化材料作为载体,具有积炭速率低、选择性高、活性稳定性好等特点,既可以用来生产高辛烷值汽油调合组分,也可以用来生产苯、甲苯和二甲苯(BTX)等轻质芳烃[6]。

1.1 重整汽油加工现状

1.1.1 300 kt/a催化重整装置

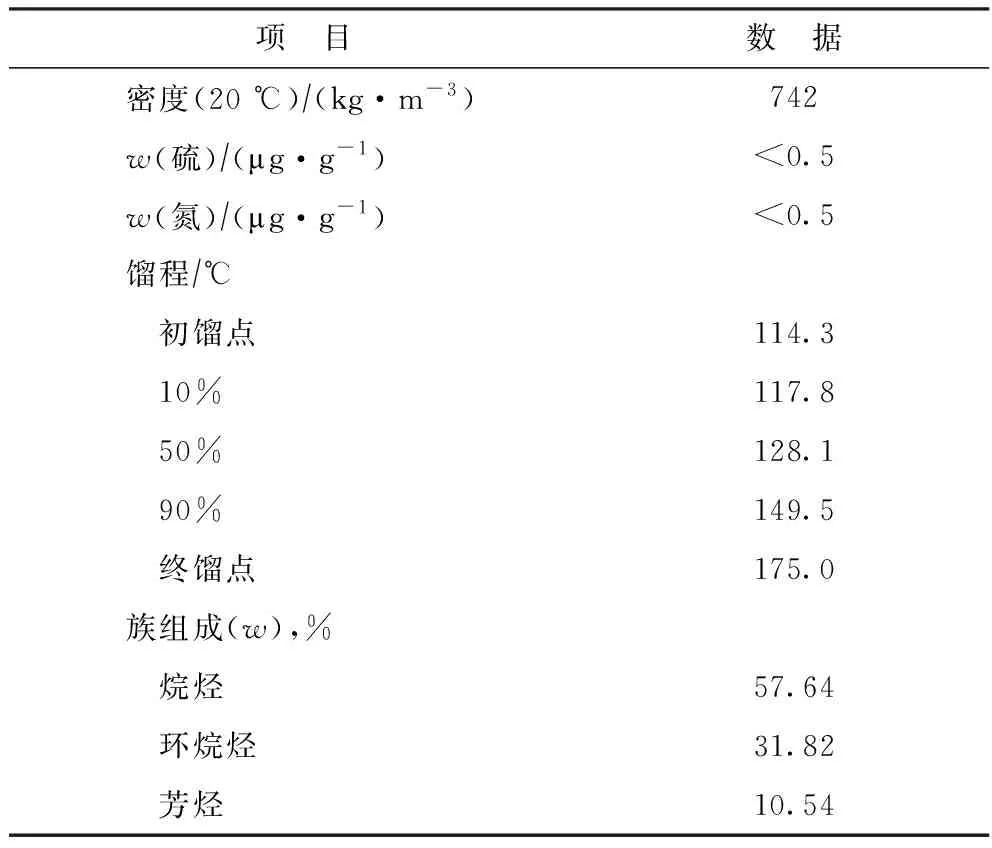

该装置采用催化重整+苯抽提工艺,其加工的原料主要包括165.0 kt/a来自2 Mt/a常减压蒸馏装置的直馏石脑油、70.8 kt/a来自800 kt/a柴油加氢改质装置的石脑油、33.1 kt/a来自250 kt/a汽油醚化装置的催化裂化汽油中馏分。原料经加氢精制脱除水、硫、氮及微量金属杂质后作为催化重整反应系统的原料(简称重整进料)。重整进料的主要性质见表1。催化重整的主要目的是将环烷烃和烷烃转化为芳烃,所以从烃组成角度来说,芳烃潜含量高的原料是理想的重整进料[4]。由表1可以看出,该重整进料的芳烃潜含量较低,用这种原料生产高辛烷值汽油时需要更高的反应温度,而反应温度高会加速催化剂失活,因此选用活性、选择性和稳定性好的催化剂对保证装置长周期平稳运行至关重要。

表1 重整进料的主要性质

重整反应系统包括第一至第四反应器(分别简称一反至四反),其操作参数见表2。装置的主要产品为高辛烷值汽油组分,同时副产含氢气体和液化气,其产量及去向见表3。装置馏出口物料的RON为92.5~94.5,其中18.7 kt/a拔头油无法参与调合,全部低价外销。

表2 重整反应器操作参数

表3 重整反应产物的产量及去向

1)第一段反应器(包括一反和二反)入口氢油体积比为600,第二段反应器(包括三反和四反)入口氢油体积比为1 200。

1)其中,纯氢产量为6.2 kt/a。

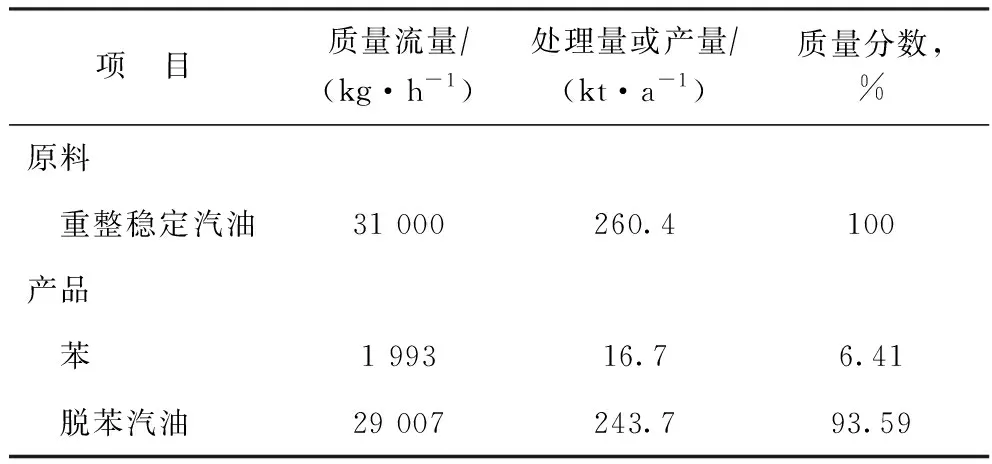

1.1.2 60 kt/a苯抽提装置

该炼油厂现有苯抽提装置一套,采用某公司的专利工艺技术设计,原设计处理能力为30 kt/a。因苯抽提装置处理能力太小,不能满足300 kt/a催化重整装置稳定汽油的处理要求,使汽油产品苯含量不稳定,故在2014年进行了扩能改造,改造后处理能力为60 kt/a。改造后,以300 kt/a催化重整装置的稳定汽油为原料,用环丁砜为溶剂,从稳定汽油中提取高纯度苯的同时,生产合格的脱苯汽油,其产品主要有苯和脱苯汽油。其中,苯产品满足国家标准GB/T 3405—2011中的石油苯-535质量标准。苯抽提装置的物料平衡数据见表4。

表4 苯抽提装置的物料平衡数据

1.2 存在的问题

随着环境保护要求的日益严格,车用汽油向高辛烷值、低烯烃含量、低芳烃含量方向发展[7],2023年1月1日起全国将实施国ⅥB车用汽油标准。该炼油厂汽油加工流程采用催化重整+苯抽提工艺,受加工工艺限制,高辛烷值汽油产量偏低,装置馏出口物料RON为92.5~94.5,汽油池辛烷值也严重不足,每年有几万吨辛烷值过低的不含烯烃轻石脑油外销,汽油池烯烃也仅能满足国ⅥA车用汽油标准,无法生产满足ⅥB标准的95号及95号以上高标号汽油。

此外,苯抽提装置能耗约为1 036.6 MJ/t(以脱戊烷进料质量计),能耗较高,原技术专利商及所需部分化学药剂(多效工艺液)生产厂家已停产,苯产品质量只能满足石油苯-535的质量标准,生产石油苯-545标准的产品时质量不稳定,且加工流程较长。

2 工艺技术选择

通过对300 kt/a和190 kt/a催化重整装置的重整单元进行工艺改造,汽油加工流程由原有的催化重整+苯抽提工艺,改造为C7+催化重整+C5/C6异构化工艺。

2.1 300 kt/a催化重整装置工艺改造

300 kt/a催化重整装置原设计采用先加氢后分馏再汽提流程,石脑油分馏采用蒸发塔和拔头油汽提塔两塔流程。预加氢精制后石脑油经换热进入蒸发塔,轻组分从塔顶经换热、升压后送至拔头油汽提塔,塔底组分经换热后送至重整反应部分,蒸发塔塔底由加热炉提供热源。重整预加氢改造前后规模不变,各部分构成与原设计相同。

现有重整装置大部分设备利旧,仅对蒸发塔进行改造,设备利旧下半部分,将上半部切割后进行扩径,通过调整300 kt/a催化重整预处理单元蒸发塔的操作,将苯的前身物(包括苯及环己烷)切出,降低重整汽油的苯含量。由此从300 kt/a催化重整预处理单元蒸发塔塔顶蒸出的轻石脑油量就会增多,轻石脑油进入拔头油汽提塔,塔顶含硫燃料气送出装置,塔底轻石脑油送至C5/C6异构化单元。改造前后300 kt/a重整预处理单元进料及出料的构成如表5所示。

表5 改造前后300 kt/a催化重整预处理单元进料及出料的构成 kt/a

1)改造后物料量减原设计物料量的差值。

2.2 190 kt/a催化重整装置重整单元改造

汽油馏分中C5、C6正构烷烃的辛烷值较低,可经过异构化反应转化为辛烷值较高的异构烷烃。C5/C6烷烃的沸点及辛烷值如表6所示。

表6 C5/C6烷烃的沸点及辛烷值

将停运的190 kt/a半再生重整装置改造为C5/C6异构化装置,通过优化300 kt/a催化重整装置预处理单元蒸发塔的操作,将含苯及C6环烷烃的轻石脑油从蒸发塔塔顶拔出,经拔头油汽提塔汽提,塔底轻石脑油作为C5/C6异构化单元进料,采用石科院开发的固体超强酸异构化技术和“异构化一次通过”工艺技术,将异构化产品的RON提高至82,全部参与汽油调合。改造后C5/C6异构化单元进料及出料的构成如表7所示。

表7 改造后C5/C6异构化单元进料及出料的构成 kt/a

3 操作优化

3.1 SR-1000催化剂简介

SR-1000重整催化剂是石科院开发的第四代铂铼固定床半再生重整催化剂,催化剂的主要金属组分为Pt、Re,已成功应用于国内外多套半再生重整装置。该催化剂不仅改善了重整反应内扩散过程,而且还有利于催化剂烧焦再生过程。另外,由含硫物种与氧化铝载体制备的SR-1000催化剂可以在还原过程中进行“原位硫化”,使得催化剂不再需要在开工前进行额外预硫化,因而其开工过程更简便、安全和环保。SR-1000重整催化剂的物化性质指标如表8所示[9]。

表8 SR-1000催化剂的物化性质

3.2 蒸发塔、拔头油汽提塔的操作优化

2021年8月对含碳SR-1000催化剂进行了一次器外再生,之后继续使用,通过优化300 kt/a催化重整预处理单元蒸发塔和拔头油汽提塔的操作,将苯的前身物(包括苯及环己烷)切出,降低重整稳定汽油的苯含量,提高C5+液体产品辛烷值。改造前后蒸发塔和拔头油汽提塔单元的主要操作条件见表9。

表9 300 kt/a重整预处理单元蒸发塔和拔头油汽提塔改造前后的操作条件

蒸发塔操作优化后,经过原料预处理的精制石脑油产品(即重整进料)的主要性质见表10。

表10 蒸发塔操作优化后重整进料的主要性质

蒸发塔和拔头油汽提塔单元操作优化后,300 kt/a催化重整预处理单元的产物数量及去向见表11。

表11 300 kt/a重整预处理单元的产物数量及去向

3.3 整体运行效果

通过优化和调整300 kt/a催化重整预处理单元蒸发塔和拔头油汽提塔的操作,调整精制油的分割点,采用催化剂SR-1000,重整反应系统操作条件不变(见表3),生产出的稳定汽油主要性质见表12。由表12可知,装置改造后所产稳定汽油为RON大于96、苯质量分数小于1.0%的高辛烷值汽油调合组分。稳定汽油的苯质量分数降低至1.0%以下,则可以停止运行单苯抽提装置,每年可创效近8 000万元[8],项目改造后的经济效益显著。

表12 装置改造后所产稳定汽油的主要性质

SR-1000催化剂在该炼油厂300 kt/a催化重整装置的工业应用表明,此催化剂一直保持较高的催化活性和稳定性,尤其是催化剂运行一年后重整稳定汽油的RON仍能保持在96以上,表明SR-1000催化剂的金属功能和酸性功能协调发挥作用良好,保持了较高的催化活性,这给半再生重整装置长周期运行提供了可靠的技术保障。

4 结 论

(1)通过优化和调整300 kt/a催化重整预处理单元蒸发塔和拔头油汽提塔的操作,调整预加氢精制油的切割点,并采用催化剂SR-1000,能够生产出RON大于96的高辛烷值汽油调合组分。

(2)采用石科院开发的催化重整+C5/C6异构化组合工艺技术,将苯的前身物(包括苯及环己烷)在进入重整反应之前切出,能够将稳定汽油的苯质量分数降低至1.0%以下,由此可以停止运行单苯抽提装置,项目改造后的经济效益显著。

(3)SR-1000催化剂在该炼油厂300 kt/a催化重整装置的工业应用结果表明,此催化剂一直保持较高的催化活性和稳定性,尤其是催化剂运行一年后重整稳定汽油的RON仍能保持在96以上,为半再生重整装置长周期运行提供了可靠的技术保障。