基于LS-DYNA的瓦斯预抽钻孔煤岩破碎规律有限元显示动力学数值分析*

李玉刚,吕建法,杨 林,张桂艳

(1.贵州装备制造职业学院,贵州 贵阳 550014;2.贵州大学机械工程学院,贵州 贵阳 550025;3.济源市农业综合行政执法支队,河南 济源 459000)

0 引言

瓦斯灾害是影响动力煤安全开采的主要因素之一,瓦斯钻孔预抽是降低瓦斯灾害发生率的有效措施,PDC切削钻头破煤钻进成孔质量是影响瓦斯预抽效率的关键因素,故研究PDC钻头成孔钻进过程中煤岩破碎规律以优化钻头参数及提高成孔质量对降低瓦斯灾害发生率具有重要意义[1]。但由于在实验室内开展煤岩破碎规律研究,需进行PDC钻头破煤钻进成孔实验,消耗大量试件煤块,且大量重复实验使得研究周期过长,而采用LS-DYNA的显示动力学有限元分析软件建立针对PDC切削钻头成孔钻进过程的有限元分析多体模型[2],进行模拟计算分析,实现瓦斯预抽钻孔过程可视化,可节约实验成本,缩短研究周期,且结论可靠。本文针对西南地区动力煤开采所常用的ZDY-750型矿用液压坑道动力钻机配套钻机具Φ94型PDC切削钻头破煤钻进过程[3],研究确定了成孔钻进煤岩破坏准则,并采用基于LS-DYNA的显示动力学有限元分析方法,对钻进过程进行了模拟仿真,通过分析PDC切削钻头成孔钻进过程中所受阻力变化,得到了煤岩破碎规律,为进一步优化PDC钻头参数,提高成孔质量,降低瓦斯灾害发生率提供了理论依据。

1 ZDY-750型煤矿用液压动力钻机结构组成及技术参数

ZDY-750型煤矿用液压动力钻机主要适用于坚固性系数f≤8的各种煤岩钻孔,其主要由液压油泵、动力头、安全标识、机座、立柱、控制台和钻机具等7部分组成(图1)。破煤钻进时,动力头是钻机液压执行机构,由立柱架和机座支撑,钻具安装于动力头;在电动机的驱动下,液压油泵将电能转换为液压能,再通过控制台控制旋转马达,调节动力头沿机架导轨的往复运动速度,从而实现钻机具的正向或反向破煤钻进及煤屑输送;钻机具有PDC切削钻头和螺旋输煤钻杆,PDC切削钻头常用型号为Φ85型和Φ94型,本文主要以Φ94型PDC钻头为研究对象。

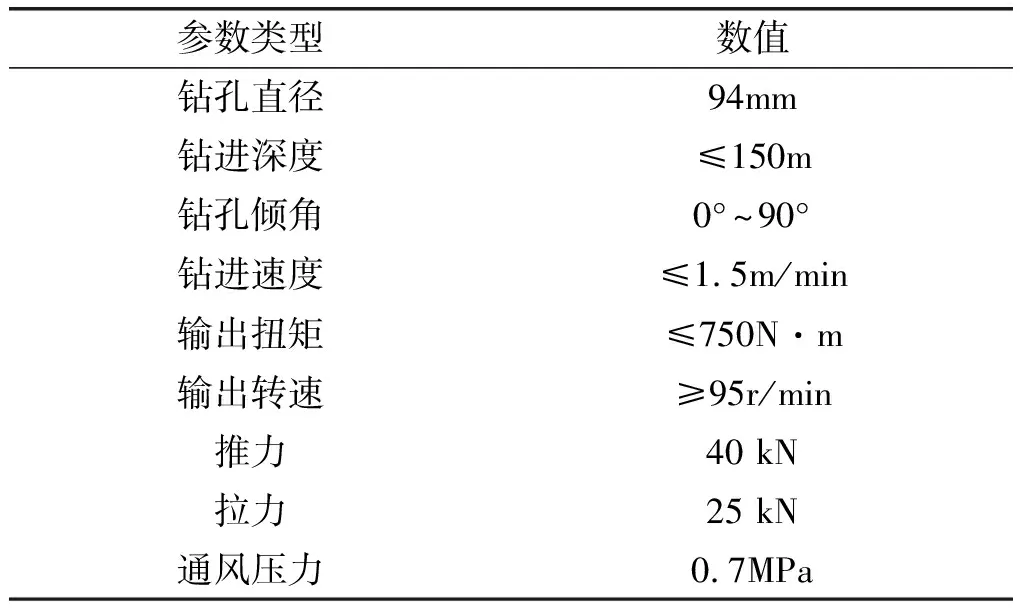

具体ZDY-750型煤矿用液压动力钻机技术参数如表1。

表1 ZDY-750型钻机主要技术参数

2 PDC切削钻头及煤岩材料属性

PDC切削钻头结构主要由钻翼冠部、PDC聚金刚石复合片、通风眼、基座和钻翼等组成(图2),其中,钻翼冠部、通风眼、基座和钻翼统称为钻体,主要由铬、钼和镍等硬质合金材料切削加工而成;PDC聚金刚石复合片镶嵌焊接于钻翼冠部,是一种由聚金刚石和硬质合金衬底构成的超硬材料复合体[4](图3)。具体PDC聚金刚石复合片和钻体材料属性如表2。

表2 PDC切削钻头各组成结构材料属性

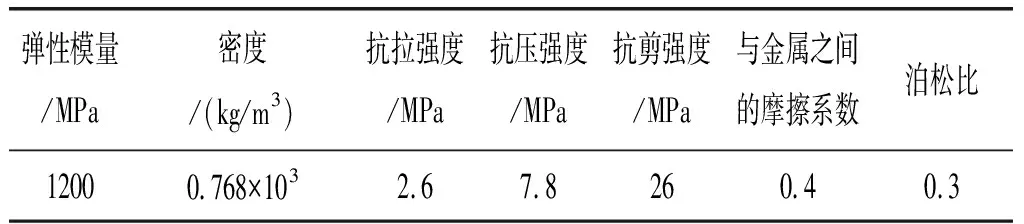

由于我国动力煤可采煤层透气性差,尤其在西南地区,93.14%的可采煤层属于松软煤层,根据煤炭科学研究总院重庆分院的鉴定结论,西南地区的煤岩材料属性如表3。

表3 煤岩材料属性

3 煤岩破坏准则确定

目前,常用的煤岩准则有库伦-纳维尔准则、莫尔屈服准则和德鲁克-普拉格准则。

1)库伦-纳维尔准则

库伦-纳维尔准则,即C-N准则,此准则认为煤岩所受外力超过剪切强度极限时将出现破碎现象[5],表达式如下:

(1)

其中,σ1表示最大主应力;σ3表示最小主应力;Ψ是煤岩内摩擦角;C表示煤岩内聚力。

2)莫尔屈服准则

莫尔屈服准则认为作用在煤岩某一截面的剪切力必须超过某一值煤岩才会出现破碎现象,作用在此截面的正应力决定了该值大小[6],其表达式如下:

(2)

其中,σl1表示单轴抗拉强度;τ表示正应力;η表示τ的曲线方程与轴的夹角。

3)德鲁克-普拉格准则

德鲁克-普拉格准则,即D-P准则,此准则考虑了第二主应力及通风压力或静水压力的影响[7],其表达式如下:

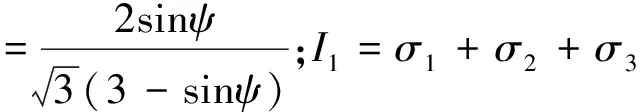

(3)

其中,

对比式(1)、式(2)和式(3)可知,库伦-纳维尔准则及莫尔屈服准则均未考虑第二主应力的影响,对于具有动力现象或突出风险的松软煤岩层,不能全面反应煤岩在外用力作用下的破坏机理。而德鲁克-普拉格准则不但考虑了第一和第三主应力的影响,还考虑了第二主应力和通风压力的作用,符合松软煤层成孔钻进煤岩破碎的实际工况,故本研究采用德鲁克-普拉格准则作为煤岩破坏准则。

4 基于LS-DYNA的PDC切削钻头破煤钻进显示动力学有限元模型建立

4.1 几何模型建立与导入

为提高有限元网格质量,忽略通风眼、倒角等PDC切削钻头小特征。利用Solidworks 三维建模软件,建立PDC切削钻头三维模型(图4),后将模型导入LS-DYNA软件,并在 LS-DYNA同一模型环境内创建一400 mm×400 mm×400 mm的长方体,以模拟破煤钻进煤岩区域(图5)。

4.2 定义材料属性

针对PDC切削钻头模型的材料属性,首先,选择 LS-DYNA材料库中刚性材料模型;然后,根据表2设定相应材料属性参数,并限制模型沿X和Y方向的移动及转动自由度(图6)。

针对煤岩模型的材料属性,首先,选择LS-DYNA材料库中双线性随动硬化材料(关键字:*MAT_BILINEAR_KINEMATIC);然后,根据表3修改建模完成后,运行所生产的K文件中煤岩材料关键字,并添加D-P煤岩失效准则关键字(图7)。

4.3 定义边界条件

根据表1定义边界条件,并对破煤钻进煤岩区域模型施加无条件无限反射边界条件,从而建立无限大煤岩区域,结果如图8。

4.4 定义初始及结束条件

根据实际工作状况,定义PDC切削钻头转速为95 r/min,钻进速度为1 m/min;同时定义求解结束时间为100 ms,如图9。

4.5 修改K文件及提交计算

利用UltraEdit软件按照步骤4.2修改*MAT_BILINEAR_KINEMATIC关键字,并添加D-P煤岩失效准则关键字,后提交到后处理器LS-REPOST进行分析计算。

5 有限元计算结果分析

根据LS-REPOST分析计算结果,现对PDC钻头切削钻进所受阻力变化和煤岩破碎规律展开分析。

5.1 PDC钻头破煤钻进所受阻力变化分析

根据 PDC钻头破煤钻进反向加速度变化图(图10),在0至3.34 ms时间区间内,PDC钻头尚未与煤岩接触,钻头钻进所受阻力为0,故加速度为零;从3.34 ms开始,钻头与煤岩接触,钻头钻进受到煤岩阻力,反向加速度产生;从3.34 ms至5.91 ms,即图中AB段,PDC切削钻头三个钻翼与煤岩接触钻进,煤岩受到钻头的作用力产生破碎现象,同时钻头钻进所受煤岩阻力增大,反向加速度变化斜率最大;从5.91 ms至74.13 ms,即BC段,随着PDC钻头切削钻进的深入,钻头钻进所受煤岩阻力继续增大,反向加速度随之波动增大;从74.13 ms至78.86 ms,即图中CD段,PDC切削钻头钻口底部与煤岩开始接触,煤岩在钻头三个钻翼底面及钻翼间隙中的切屑挤压作用下硬化破碎,钻头钻进所受煤岩阻力迅速增大,反向加速度变化斜率随之增大;从78.86 ms至94.43 ms,即图中DE段,随着三个钻翼底面钻进煤岩,钻头基座进入煤岩区域,钻头钻进所受煤岩阻力逐渐减小,反向加速度相应减小,并从94.43 ms时刻开始,PDC钻头切削钻进进入平稳阶段,钻头钻进扭矩与煤岩阻力力矩趋于平衡状态,反向加速度数值趋向于0。

5.2 煤岩破碎规律分析

根据5.1节 PDC钻头破煤钻进所受阻力变化分析可将钻头切削钻进过程为三个阶段:

1)钻头钻翼切削煤岩阶段

在3.34 ms时刻,PDC钻头三个钻翼的切削齿首先与煤岩接触,在钻翼的剪切力、摩擦力、压力等力的综合作用下,煤岩出现弹性变形,并随着钻翼的逐渐侵入,综合作用力随之增大。当煤岩所受综合作用力超过破碎变形强度时,煤岩出现破碎现象,煤屑产生,即接触破碎单元消失(图11)。

2)钻翼间隙中的煤屑及钻口底部挤压破煤阶段

在74.13 ms时刻,钻口底部的两个切削齿开始切削煤岩,随着钻头的侵入,钻口底面与煤岩接触,钻头钻翼全部侵入煤岩。此时,煤岩在钻翼间隙中的煤屑及钻口底部的挤压、摩擦及剪切的综合作用下出现硬化破碎(图12)。

3)平稳切削钻进阶段

在78.86 ms时刻,钻口底部及钻翼已全部侵入煤岩,钻头基座进入煤岩区域,但由于钻翼间隙的存在,钻头钻进所受煤岩阻力力矩出现小幅度波动,但与钻头钻进旋转扭矩始终趋于平衡,PDC切削钻头破煤钻进状态趋于平稳(图13)。

6 结论

1)本文基于LS-DYNA的显示动力学有限元分析软件建立针对PDC切削钻头成孔钻进过程的有限元分析多体模型,实现了瓦斯预抽钻孔过程可视化,为解决在实验室内进行PDC钻头破煤钻进实验周期长、成本高的问题提供了新途径。

2)通过对PDC钻头切削钻进所受阻力变化和煤岩破碎规律分析,得到了破煤钻进过程中煤岩破碎的规律,即根据PDC钻头钻进过程中所受阻力变化分析可将钻头切削钻进过程中煤岩破碎分为三个阶段:钻头钻翼切削煤岩阶段、钻翼间隙中的煤屑及钻口底部挤压破煤阶段和平稳切削钻进阶段。研究结果为进一步优化PDC钻头参数,提高成孔质量,降低瓦斯灾害发生率提供了理论依据。