离子渗氮对304不锈钢组织和性能的影响

牛 毅, 贺占胥, 王明利, 张 杰,, 牛文朋, 刘贯军

(1. 河南科技学院 高等职业技术学院, 河南 新乡 453600;2. 新乡市高服机械股份有限公司, 河南 新乡 453700;3. 河南科技学院 机电学院, 河南 新乡 453003)

旋振筛机在各行业物料筛分中有广泛应用。在化工、食品和医药等行业,由于人们对原料(如锂能电池的正、负极材料)的纯洁度要求较高,在筛分过程中,自然对物料所接触到的筛机零部件的耐磨性和耐蚀性提出了更高的要求。目前,旋振筛机相关零部件材质多为304和316L不锈钢,这对于普通物料来说已经够用,但对于如锂能电池的正、负极材料来说,为了减少磨屑和反应生成物的混入,提高电池材料纯净度,希望筛机相关零部件有更高的耐磨性和耐腐蚀性。

离子渗氮是一种很有效的表面强化手段,它通过渗入零件表层中的氮原子与合金材料中的某些原子结合形成硬度或强度很高的强化相从而使零件获得很高的耐磨性[1-5]。近年来,人们对不锈钢材料的离子渗氮处理也进行了不同程度的研究[6-14],潘向南等[6]研究了表面纳米化对304不锈钢渗氮的影响,结果表明,表面纳米化既可以提高渗氮效率,又可以提高材料的硬度和耐磨性。吴梦泽、王亮和兰晔峰等[9,12-13]进行了低温离子渗氮对不锈钢硬度和耐磨性的研究,发现当渗氮温度低于450 ℃时,渗层组织中不会或很少有CrN形成,这样虽然降低了渗氮层的硬度,但却使其强度和韧性有了较大提高。吴梦泽等[7,9]还研究了不同氮氢比和低压状态等工艺条件对不锈钢渗层性能的影响,研究显示,氮氢比越大,离子渗氮时渗层的深度越大,渗层硬度也越大。

本文主要针对使用旋振筛机筛分锂能电池的正、负极材料时,如何提高筛机上的304不锈钢网架和筛网边框使用寿命的问题进行了研究。鉴于负极材料(石墨)属于化学中性,正极材料(如LiFePO4、LiNi0.5Mn0.5O2、LiNi0.5Mn1.5O4等)多数为化学碱性的情况[15-18],本文采用相对较高的渗氮温度(520 ℃),对304不锈钢试样进行了离子渗氮处理,并对渗氮层的性能进行了研究。

1 试验材料与方法

1.1 试验材料

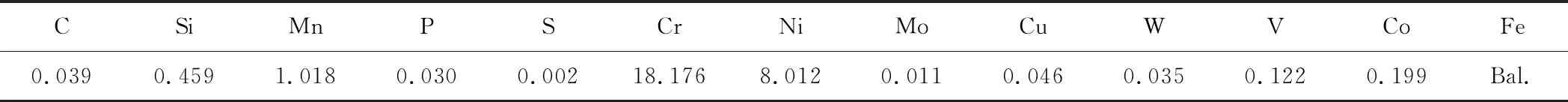

研究所用试块材料与旋振筛上之网架和筛网边框所用材料完全一样,均为304不锈钢薄板,其化学成分见表1。试块尺寸为40 mm×25 mm×2 mm。

表1 304不锈钢试块的化学成分(质量分数, %)

1.2 试验方法

离子渗氮所用炉子为LDMC-30F型脉冲真空辉光离子氮化炉。渗氮温度为520 ℃,炉压为200 Pa,氨气流量300 mL/min,渗氮时间分别为12、24、36和48 h。

渗氮结束后,首先用LEICA DMi8 M型光学显微镜和VMH-002V型显微硬度计对试块渗氮层截面进行观察和硬度测试(载荷砝码依情况分别用50 g和300 g,加载时间为15 s),用MS-T3000型摩擦磨损试验机对渗氮前后试样的摩擦磨损性能进行测试对比,用D8 Advance型X射线衍射仪进行渗氮层物相分析,用CHI660e型电化学工作站对渗氮前后试样进行了电化学分析(饱和甘汞电极作为参比电极,铂片作为辅助电极,工作电极尺寸为10 mm×10 mm)。

2 结果与分析

2.1 离子渗氮对渗氮层深度的影响

图1为304不锈钢渗氮层的深度随时间的变化关系。从图1可以看出,虽然渗氮层深度随渗氮时间的增加而增加,但二者并非线性关系,渗氮层深度的增加速度会随着渗氮时间的延长而逐渐变慢。这是因为304不锈钢中Cr和Ni的含量比较高,对N原子的扩散阻力比较大,而且深度越大,由于N原子的密度越小,其总体扩散动能就越小,只有当N原子密度增大到一定程度后才能向前推进。二者综合作用不仅导致N原子的扩散速度越来越慢,还使扩散层变得很薄,甚至在显微镜下都难以观测。

图1 304不锈钢渗氮层深度与渗氮时间的关系

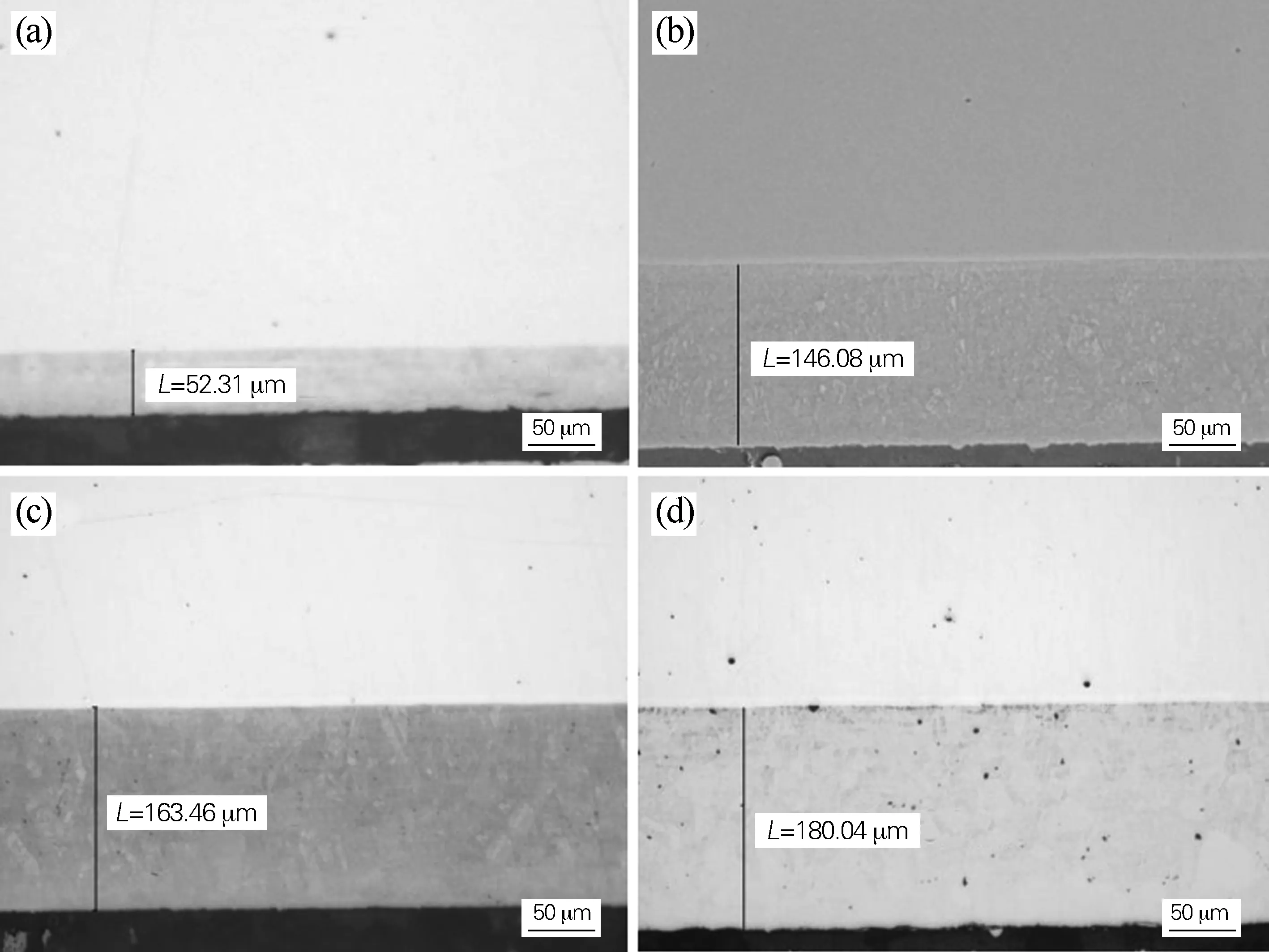

图2为渗氮层在光学显微镜下的结构形貌,显然,与其它渗氮钢如38CrMoAl钢[19-20]的扩散层硬度由外及里明显逐渐减小相比,304不锈钢不管渗氮时间多长,均看不出明显的扩散层。

图2 304不锈钢渗氮不同时间后的渗氮层结构

2.2 离子渗氮对渗氮层硬度的影响

图3为304不锈钢经过48 h渗氮后的渗层截面硬度情况(载荷砝码为50 g)。图3显示,在整个渗氮层截面深度方向,渗层硬度由外及里有逐渐减小的趋势,但基本没有明显变化。

图3 304不锈钢48 h渗氮后的渗氮层形貌(a)和渗氮层截面硬度变化(b)

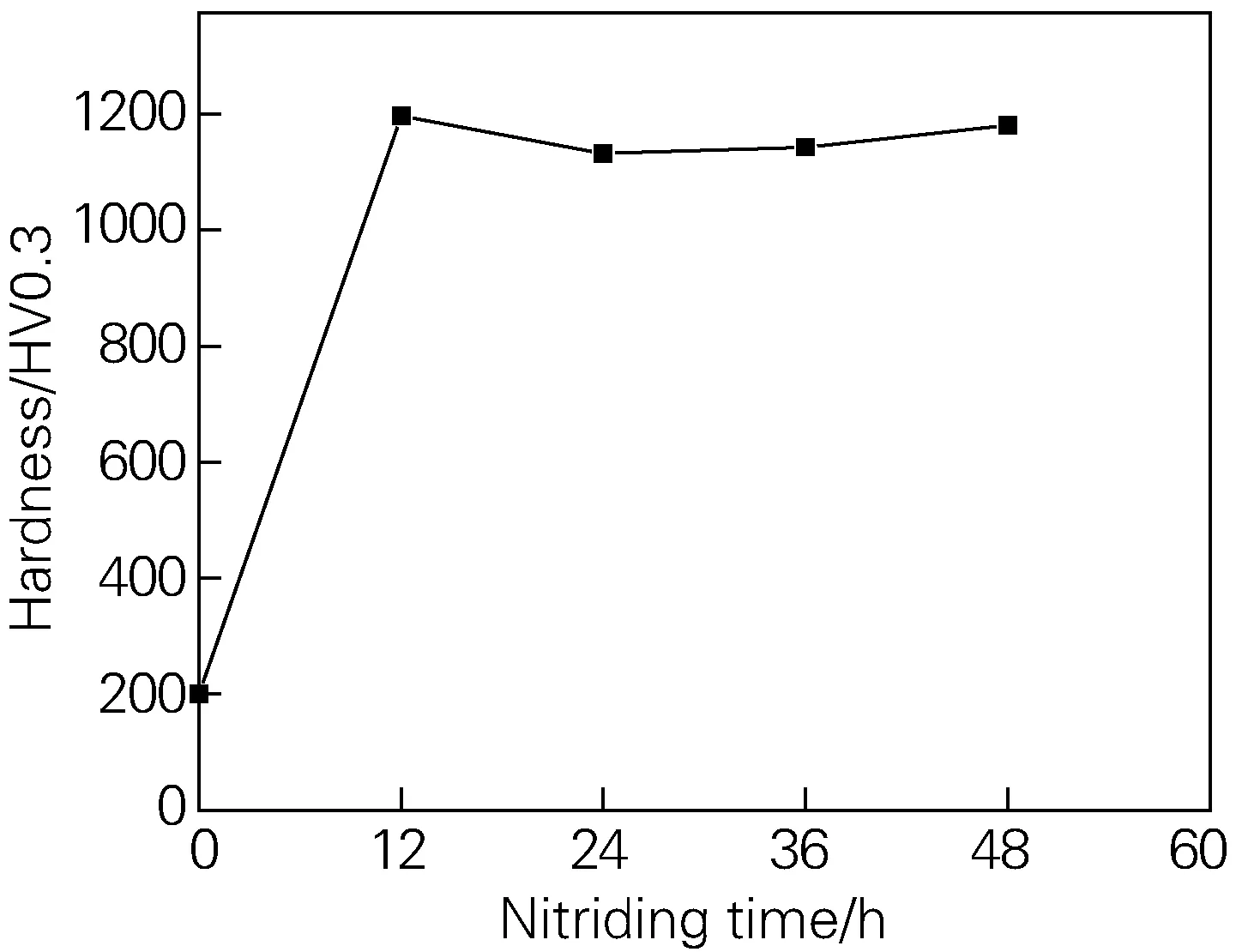

图4为304不锈钢试样分别经过不同时间渗氮处理后渗层30 μm深度处的硬度。从图4可以看出,其硬度变化区间为1130~1200 HV0.3,差别不大,这说明304不锈钢渗氮层的硬度与渗氮时间关系不大。但与未渗氮的304不锈钢基体材料相比,渗氮层硬度提高了5~6倍。这说明硬度的提高主要与渗氮层的组织有关。

图4 304不锈钢经过不同时间渗氮处理后渗层30 μm处的硬度

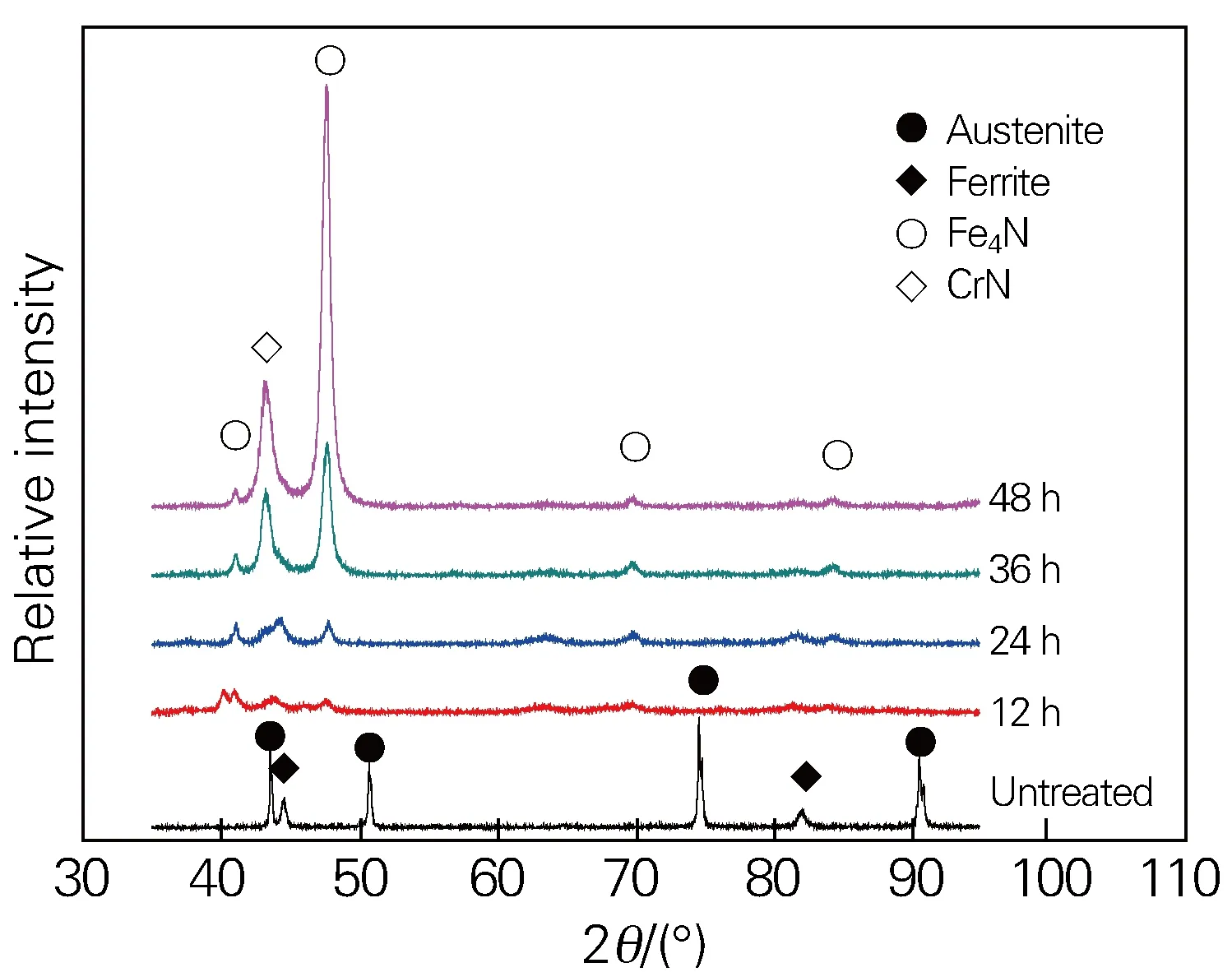

图5为经过不同时间渗氮处理后304不锈钢试样渗氮层的X射线衍射图谱。其中,未经渗氮处理的304不锈钢试样图谱显示组织中只有奥氏体和铁素体两种相。分别经过12~48 h的渗氮处理后,由图5可知,渗氮层的组织是一样的。试验条件下这4种渗氮层中塑性好但硬度低的奥氏体和铁素体消失,代之以具有很高强度的Fe4N固溶体和具有很高硬度和耐磨性的CrN陶瓷相。这是304不锈钢经过渗氮处理后硬度增大、耐磨性提高的根本原因。

图5 304不锈钢渗氮处理不同时间后的XRD图谱

2.3 离子渗氮对渗氮层耐磨性的影响

为了研究304不锈钢离子渗氮后的耐磨性,本文在MS-T3000型摩擦磨损试验机上对经过48 h渗氮处理后304不锈钢渗氮层与未经渗氮处理的304不锈钢试样的摩擦磨损性能进行了对比试验。试验所用对磨件为φ4 mm的高纯氧化铝球,摩擦载荷为500 g,滑动速度为5 m/min,摩擦时间为120 min。图6为二者的摩擦因数对比,可以看出,渗氮层的摩擦因数明显高于304不锈钢基体材料。但从磨损率来看,渗氮层的磨损率远低于304不锈钢基体材料,如表2所示,渗氮层的相对耐磨性为304不锈钢基体材料的24.5倍。这说明,304不锈钢材料经过渗氮处理后的耐磨性大大提高。

图6 304不锈钢试块渗氮前后的摩擦因数

表2 304不锈钢及其渗氮层的摩擦磨损性能对比

2.4 离子渗氮对渗氮层耐蚀性的影响

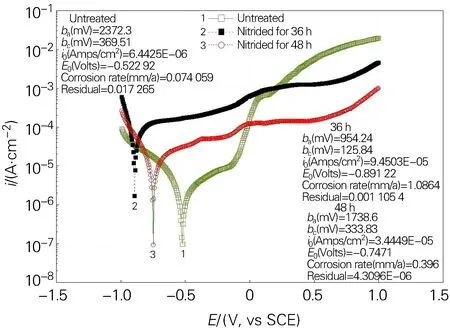

为了检验304不锈钢经过离子渗氮后的耐盐碱腐蚀性能,本文分别对试样进行了电化学分析。图7为304不锈钢渗氮前后的试样在3%NaCl溶液中的极化曲线。从图7可以看出,304不锈钢试样渗氮前的自腐蚀电位为-0.522 92 V(vs SCE,下同),经36 h和48 h渗氮后渗氮层的自腐蚀电位分别为-0.891 22和-0.7471 V。显然,渗氮试样的耐盐蚀性较差,这主要与形成CrN有关,CrN的形成使奥氏体基体中Cr的含量减少从而导致试样耐盐蚀性能变差[7-9]。尽管这样,48 h渗氮层的耐盐蚀性还是比36 h的要好,这主要是因为前者的渗氮层深度比后者的大,对奥氏体基体的保护作用大。

图7 304不锈钢渗氮前后在3%NaCl溶液中的极化曲线

图8为304不锈钢渗氮前后试样在5%NaOH溶液中的极化曲线。304不锈钢试样渗氮前、后的自腐蚀电位分别为-0.923 45和-0.486 66 V。这说明304不锈钢经渗氮处理后,在碱性环境中更耐腐蚀。

图8 304不锈钢渗氮前后在5%NaOH溶液中的极化曲线

3 结论

1) 304不锈钢经过离子渗氮处理后,其渗氮层组织由具有更高强度的Fe4N和具有更高硬度的CrN组织组成。

2) 304不锈钢经过离子渗氮处理后,渗层30 μm深度处的硬度比未经渗氮的304不锈钢提高了5~6倍。

3) 304不锈钢经48 h渗氮处理后,其相对耐磨性为未经处理的24.5倍。

4) 304不锈钢经渗氮处理后,其耐盐蚀性能降低,耐碱蚀性能提高。