感应淬火对Cr12MoV钢轧辊硬度和硬化层深度的影响

彭龙生, 林英华, 黄 伟, 陈 皓

(1. 湖南力方轧辊有限公司, 湖南 衡阳 421681; 2. 南华大学 机械工程学院, 湖南 衡阳 421001)

Cr12MoV钢具有优异的淬透性、高硬度、高耐磨、热处理低畸变等优点,常用于轧机中的冷轧工作辊。由于传统淬火Cr12MoV钢轧辊硬度仅为60~62 HRC[1-2],作为工作辊需要频繁更换以保证轧板质量,并且有些高品质产品需要高硬度轧辊才能实现高质量轧板[2]。目前市场上的Cr12MoV钢轧辊质量不仅影响企业生产效率,还无法实现高品质轧板的制造。而要获得高使用寿命的Cr12MoV钢轧辊,就必须通过合理的热处理工艺来提高钢的硬度[3-4]。因此,如何提高Cr12MoV钢轧辊硬度,防止生产效率低下,生产高品质轧板,是轧辊制造厂经常遇到且非常关心的问题。

目前,国内轧辊制造厂对于Cr12MoV钢工件的淬火以盐浴炉和真空炉加热为主,冷却采用油、硝盐或高压气淬[5-7]。一次硬化淬火温度为950~1040 ℃,最高硬度能达到64 HRC[8]。而若采用二次硬化淬火及多次高温回火处理,最高硬度会略微下降,为63 HRC[8]。由于Cr12MoV钢的碳含量和铬含量高,使得Cr12MoV钢相变温度高、导热性差及内应力大,若采用感应加热淬火处理极易诱发Cr12MoV钢轧辊开裂[9-10]。国内已有研发人员采用感应加热淬火技术进行热处理,但在轧辊不开裂条件下,硬度仅能达到62 HRC[9-10],低于常规淬火热处理的最高硬度。基于此,本项目通过深入研究传统淬火技术与感应加热淬火技术原理及区别,深挖Cr12MoV钢材质特征,解决Cr12MoV钢轧辊采用感应加热淬火实现高硬度与硬化层深的技术难题。

1 试验材料与方法

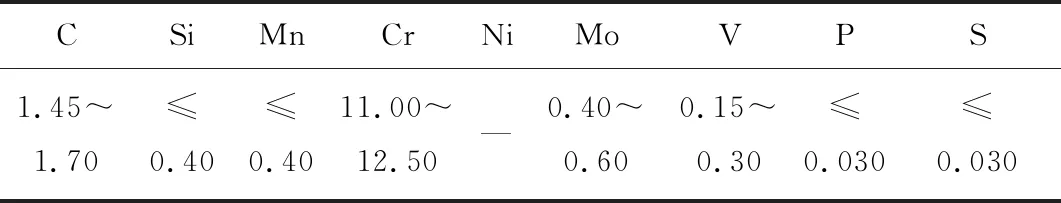

试验材料为Cr12MoV钢轧辊,主要化学成分如表1所示。轧辊调质态硬度分别为37.5 HRC和31.5 HRC,试件外径φ182 mm,总长度1510 mm,工作面长度1100 mm,两头辊直径φ110 mm。

表1 Cr12MoV钢轧辊的化学成分(质量分数,%)

试验设备及仪器:SPECTRO TXC25光谱仪、通用型箱式电阻炉、T5302专用轧辊里氏硬度计、200HRD-150洛氏硬度计、Raytek红外测温仪、感应淬火机床(定制)、打磨机、DK7763线切割机床、Leica光学显微镜、金相抛光机。

分别按每个淬火加热温度、预热温度、感应线圈移动速度、感应电源频率作为一组试验,按试验工艺进行淬火。淬火冷却后依据GB/T 13313—2008《轧辊肖氏、里氏硬度试验方法》逐个检测轧辊工作面硬度,观察并记录开裂情况,每组取一个试件使用线切割机床逐条沿圆周方向截断,制作高度为100 mm的圆柱作为硬度检测试样,依据GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》检测并记录截面处硬度。将试验1和试验2分别分为7组,试验3分6组,试验4分5组,每组5个试样。

试验1:本试验的目的是用不同的温度对试件进行感应淬火,测试试样获得最高硬度时对应的温度。

将Cr12MoV钢试件室温下装进箱式电阻炉,以80 ℃/h 的速度加热到200 ℃,保温360 min,逐条吊出到淬火机床上进行感应加热淬火,淬火加热温度、电源功率如表2所示,其他试验参数,如感应电源频率、冷却水压、感应圈移动速度、预热温度如表3所示。试样淬火后冷却至室温吊下淬火机床。预热目的在于解决感应淬火高硬度Cr12MoV钢易开裂问题。

表2 感应淬火加热温度试验参数

表3 其他试验参数(淬火温度试验)

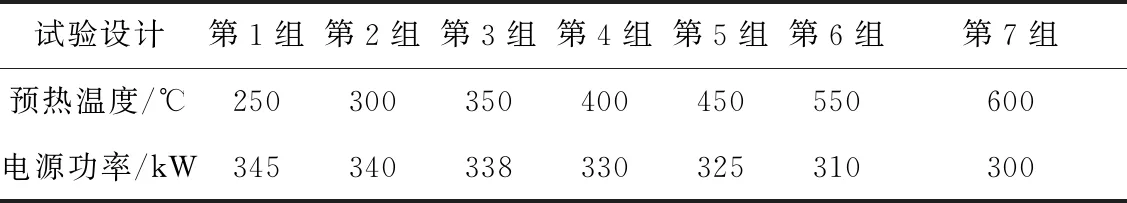

试验2:针对试验1淬火开裂的情况,本组试验试图通过改变预热温度使试样淬火时内应力达到平衡,从而解决试验1中淬火开裂的问题。

将Cr12MoV钢试件室温下装进箱式电阻炉,以80 ℃/h 的速度加热到对应的预热温度,保温360 min,逐条吊出到淬火机床上进行感应加热淬火,淬火前预热温度和电源功率如表4所示,其他试验参数,如淬火加热温度、感应电源频率、冷却水压、感应圈移动速度如表5所示。试样淬火后冷却至室温吊下淬火机床。

表4 感应淬火预热温度试验参数

表5 其他试验参数(预热温度试验)

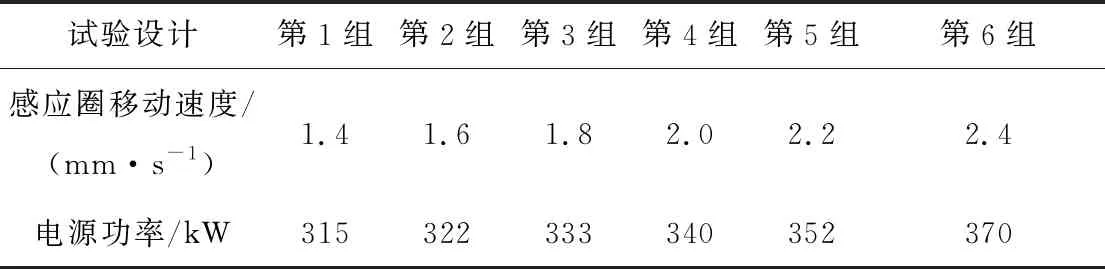

试验3:研究感应圈移动速度与淬火硬度的关系,试图通过增大感应圈移动速度让试样的淬火硬度进一步提高,并观察是否出现淬火开裂情况。

将Cr12MoV钢试件室温下装进箱式电阻炉,以80 ℃/h 速度加热到500 ℃,保温360 min。逐条吊出到淬火机床上进行感应加热淬火,感应圈移动速度和电源功率如表6所示,其他试验参数,如淬火加热温度、感应电源频率、冷却水压、预热温度如表7所示。淬火后试样冷却至室温吊下淬火机床。

表6 感应淬火线圈移动速度试验参数

表7 其他试验参数(线圈移动速度试验)

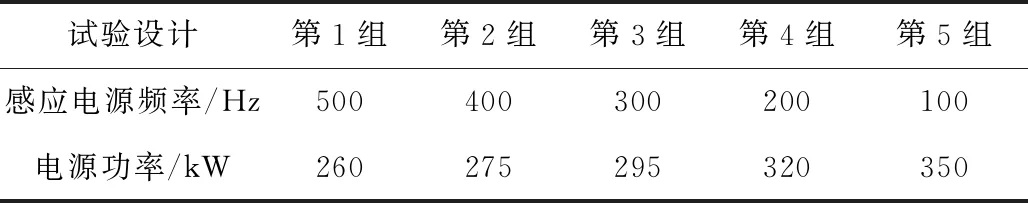

试验4:通过改变感应电源频率调整硬化层深度从而让试样达到轧辊产品要求,同时观察改变感应电源频率是否产生淬火开裂情况。

将Cr12MoV钢试件室温下装进箱式电阻炉,以80 ℃/h 速度加热到500 ℃,保温360 min。逐条吊出进行感应加热淬火,感应电源频率和电源功率如表8所示,其他试验参数,如淬火加热温度、感应圈移动速度、冷却水压、预热温度如表9所示。淬火后试样冷却至室温吊下淬火机床。

表8 感应淬火电源频率试验参数

表9 其他试验参数(电源频率试验)

2 试验结果与分析

2.1 感应淬火加热温度对淬火件硬度、开裂和硬化层深度的影响

以调质态硬度37.5 HRC轧辊试件作为对象,研究不同感应加热温度对淬火硬度的影响规律。图1结果显示,在加热温度低于1060 ℃时,试件硬度随淬火温度的升高而增加,当淬火温度达到1060 ℃时,硬度增大到65.7 HRC;当淬火温度高于1060 ℃后,硬度会随加热温度升高出现缓慢下降趋势,但降幅较小。然而,试验设置的7组加热温度,每个试件都出现了淬火开裂,统计结果如表10所示。

表10 Cr12MoV钢轧辊工作面硬度、开裂和硬化层深度与加热温度的关系

图1 Cr12MoV钢轧辊硬度与淬火温度的关系

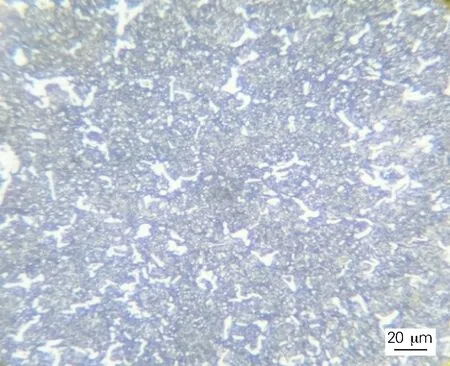

通过现场观测,发现试件开裂出现时间既有在淬火加热过程,也有淬火冷却过程,开裂位置以工作面纵向开裂为主,并伴有横向开裂或不规则开裂,如图2所示。7组试样中均存在开裂,但开裂位置并无规律。对1060 ℃淬火的试件取样观察显微组织,为正常淬火组织,无过热过烧、组织粗大的现象,如图3所示。

图2 试件1060 ℃感应加热淬火开裂情况

图3 1060 ℃淬火试件显微组织

结合试件原始调质状态分析,推测本次试件开裂原因:① 感应淬火产生的应力大于常规淬火产生的应力;②试件调质态硬度为37.5 HRC时,其塑韧性不足,并存在较大残余应力,与淬火应力叠加造成开裂;③预热温度为200 ℃不能降低淬火应力。

由于感应加热淬火形成的应力属于本征应力,无法被有效解决,但可以从降低调质状态下试样的残余应力和提高预热温度方面入手。表10试验结果显示,随淬火加热温度升高,硬化层深度逐渐增加,但增加不明显,淬火硬化层深度仅为8.2~8.9 mm。

2.2 预热温度对淬火件硬度、开裂和硬化层深度的影响

采用调质态硬度为31.5 HRC的试件,选定感应加热温度为1060 ℃,研究不同预热温度对淬火硬度的影响。表11试验结果显示,当预热温度低于450 ℃时,试样感应淬火还是出现开裂。但当预热温度提高到450 ℃及以上时,试件没有发生淬火开裂,说明在450~600 ℃之间进行预热可有效抵消感应淬火产生的应力。可以看出,要想避免淬火开裂,既需要降低试件的调质态硬度,又需把预热温度提高到450 ℃以上。另外,预热温度太高会影响轧辊整体硬度及刚性,无法满足冷轧辊使用要求,原则上预热温度不应高于调质回火温度600 ℃。

表11 Cr12MoV钢轧辊开裂与预热温度的关系

同时,通过试验可以发现预热温度对工作辊表面硬度和硬化层深度影响不大(见图4)。试样表面平均硬度均在65.3~65.6 HRC之间,而硬化层深度随预热温度提高呈缓慢增加趋势(见图4(b)),但增加量非常小,说明改变预热温度对试样表面硬度和硬化层深度影响不大。

图4 Cr12MoV钢轧辊硬度(a)、硬化层深度(b)与预热温度的关系

2.3 感应圈移动速度对淬火件硬度与硬化层深度的影响

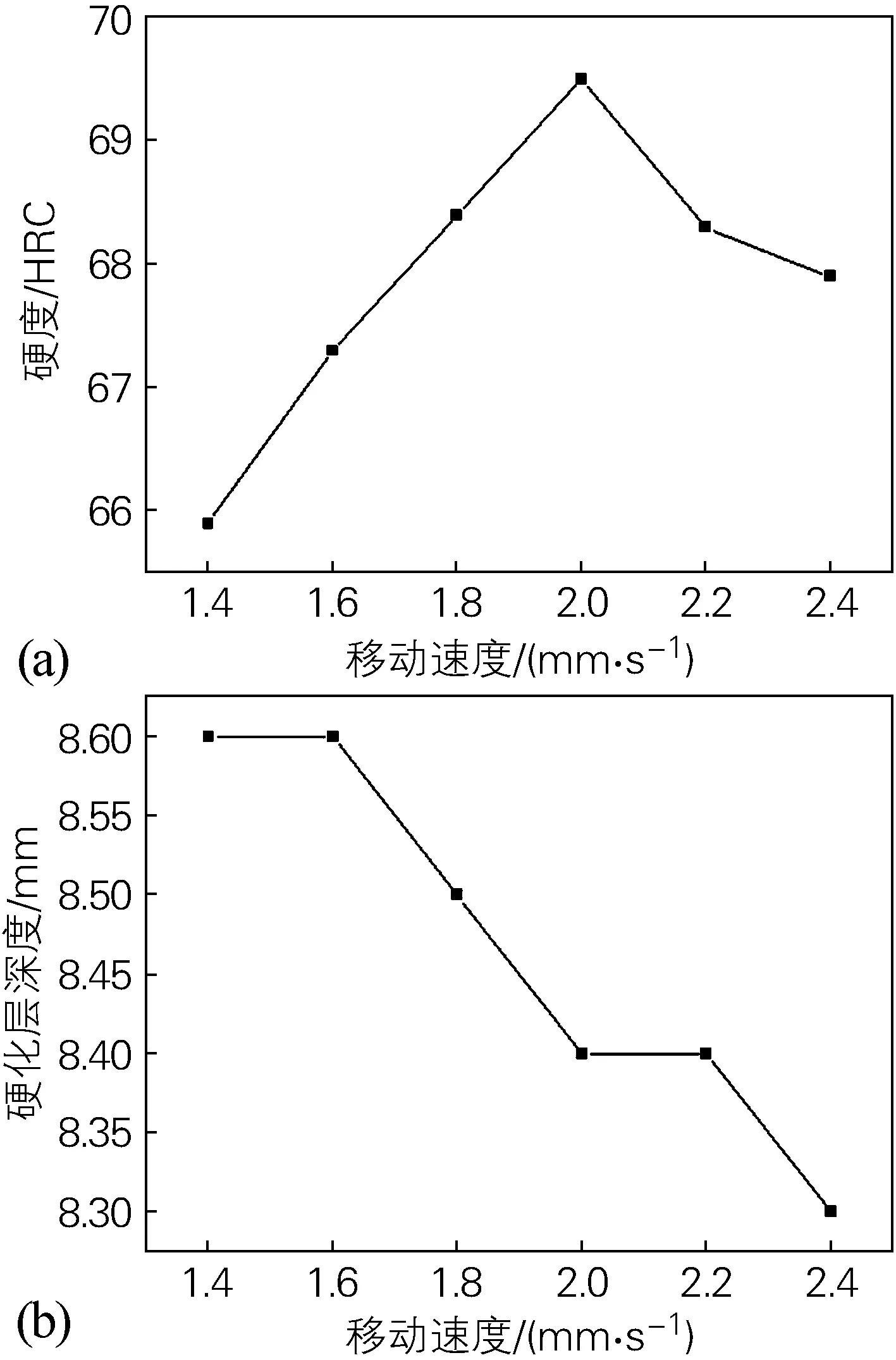

在2.2节结果基础上,进一步研究。感应圈移动速度快慢对表面淬火硬度及硬化层深度的影响,结果如图5所示。当移动速度从1.4 mm/s逐渐增加到2.0 mm/s时,淬火后硬度逐渐提高。在2.0 mm/s时,淬火硬度达到峰值69.8 HRC。此后移动速度从2.0 mm/s再增加到2.4 mm/s时,硬度缓慢降低。

本组试验获得最高淬火硬度比常规加热淬火硬度有了很大突破,且整个淬火过程都未出现开裂情况。然而,此次试验参数调整对淬火硬化层深度影响不大(见图5(b))。随感应圈移动速度加快,硬化层深度有所减小,减小幅度在0.3 mm之内。

图5 Cr12MoV钢轧辊硬度(a)、硬化层深度(b)与感应圈移动速度的关系

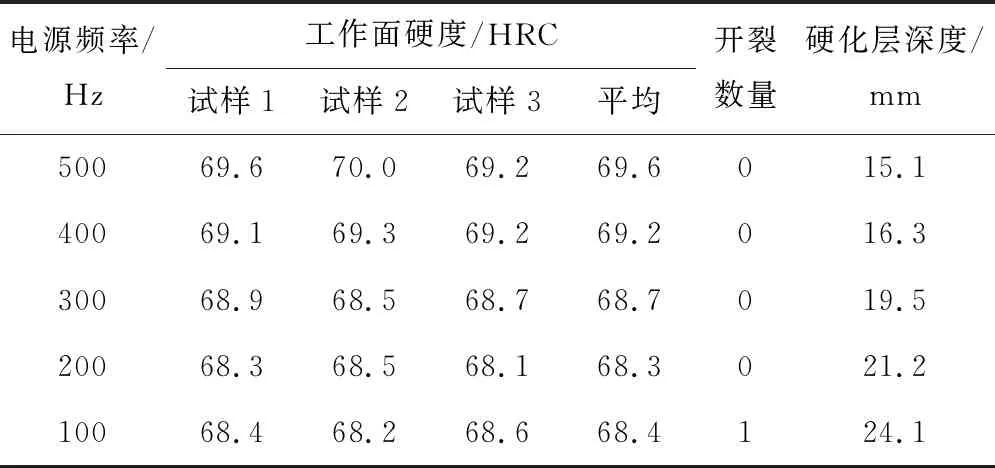

2.4 感应电源频率对淬火件硬度、开裂及硬化层深度的影响

表12为不同电源频率对轧辊工作面硬度、开裂和硬化层深度的影响。电源频率对硬化层深度的影响比较明显。随电源频率降低,硬化层深度逐渐增加。频率降低到100 Hz时,硬化层深度达到24.1 mm,然而,试样出现了淬火开裂。而试样感应淬火硬度随频率降低并未显著降低,保持在68~70 HRC之间。感应电源频率在200~500 Hz时,试件没有出现开裂,其中工作面最高硬度接近70 HRC,硬化层深度>15 mm。

表12 Cr12MoV钢轧辊工作面硬度、开裂和硬化层深度与电源频率的关系

3 结论

1) Cr12MoV钢轧辊试件调质态硬度为37.5 HRC,在不预热条件下,感应淬火出现开裂;当试件调质态硬度为31.5 HRC,在预热条件下,随着预热温度升高(≥450 ℃),感应淬火Cr12MoV钢轧辊不出现开裂。改变预热温度对试样表面硬度和硬化层深度影响不大。

2) 随着感应加热温度与感应圈移动速度提高,Cr12MoV钢轧辊硬度出现先升高而后降低变化规律,淬火温度和线圈移动速度对硬化层深度影响较小。

3) 随着感应电源频率降低,Cr12MoV钢轧辊硬化层深度逐渐增大,但对硬度影响较小。