磁场对25CrMo48V超高强度钢回火组织与力学性能的影响

杨晓斌, 董 纪, 田春英, 宁保群, 赵 倩, 乔志霞, 刘永长

(1. 天津中德应用技术大学 机械工程学院, 天津 300350;2. 天津理工大学 材料科学与工程学院, 天津 300384;3. 天津商业大学 机械工程学院, 天津 300134;4. 天津大学 材料科学与工程学院 水利安全与仿真国家重点实验室, 天津 300354)

近几十年来,强磁场器件的普及使金属材料相变成为研究热点[1-2],磁场作为调节材料组织和性能的一种有效手段,能够以无接触方式将高强度能量传递到物质原子尺度,影响物质原子匹配、排列和迁移等[3]。当磁场作用于材料的相变过程时,可以有效改变新旧两相之间的相变动力学及热力学条件,并对相变产物形核、长大、形态及分布产生影响[4-5]。在回火处理过程中加入磁场,研究磁场热处理对超高强度钢组织调控及碳化物种类、形态、尺寸和演变规律的影响,并加深磁场热处理对钢的强韧化机制认识,是探究和改善超高强度钢强韧性的一种重要手段和方法。

国内外学者对磁场条件下钢铁材料相变、微观结构和晶界特征进行了大量研究与探索,并在磁场相变研究领域取得一定进展[6]。近年来,研究人员围绕磁场热处理对碳化物种类、形态、演变规律与析出机制进行研究,主要从以下两个方面展开:一方面是在回火热处理过程中施加磁场会改变碳化物应变能和界面能,进而影响其形核和长大;另一方面是不同类型碳化物具有不同磁化强度,磁场的施加可以通过改变碳化物磁矩来影响合金碳化物磁吉布斯自由能,导致其碳化物自由能变化量存在差异,影响碳化物析出顺序[7],这为改善超高强度钢强韧性提供了一种新思路。

Zhou等[8]研究表明,在Fe-C-Mo合金中12 T磁场能够促进M6C型碳化物析出,并定性研究了M6C、M2C、M3C与基体之间的相对磁自由能变化,阐明由于高温下碳化物从铁磁性转变为顺磁性,导致磁场对高温下碳化物析出几乎无影响。Xia等[9]研究了有无磁场作用下热处理过程对碳化物长大规律和材料力学性能的影响,发现磁场的施加可以增加碳化物与基体之间界面能,阻碍棒状M23C6碳化物沿晶界生长并促进其球化。Hou等[10]研究了2.25Cr-Mo合金在低温回火过程中碳化物析出规律,通过计算M2C、M3C、M7C3和M23C6四种碳化物磁自由能改变量,确定磁场的添加能够促进稳定碳化物M23C6的析出。目前,关于磁场对含有复合微合金元素的超高强度钢中碳化物析出的影响机制仍缺乏统一认识,有待进一步深入研究。

在前期研究工作基础上[11],本文通过研究25CrMo48V微合金化超高强度钢回火过程中磁场与微观组织和力学性能之间的关系,进一步阐明磁场热处理在控制碳化物种类、形貌、尺寸及分布方面所起到的独特作用,在磁场热处理影响材料力学性能方面提供基础试验数据和理论指导。

1 试验材料及方法

1.1 材料与加工

试验采用25CrMo48V钢作为研究对象,采用电弧炉冶炼、连铸连轧等技术制备出无缝钢管,其主要化学成分如表1所示。试验钢在1000 ℃下进行30 min奥氏体化处理,水淬至室温,利用线切割机将25CrMo48V钢加工成10 mm×10 mm×80 mm块状试样,将试样放入1 T磁场热处理炉中(SK10-Ø20 250-BYL)在200~600 ℃[11]温度范围内分别进行1 h回火处理。

表1 试验用25CrMo48V钢的化学成分(质量分数,%)

1.2 显微组织观察

将试样进行磁场热处理后,为观察回火过程中组织演变,将获得的试样采用线切割机沿径向切开,对切面进行研磨、抛光,制备金相试样,试样经4%硝酸酒精侵蚀后利用扫描电镜(SEM,Sigma 300,20 kV)观察试样组织形貌。利用透射电镜(TEM,JEOL-100CX-II,200 kV)观察试样中马氏体板条尺寸,析出物尺寸、形态和分布情况,并采用Image Pro Plus分析软件对马氏体板条宽度进行测定。将用于微观结构观察的TEM试样利用线切割机切片至500 μm,用砂纸减薄至50 μm,冲孔机冲裁出φ3 mm透射电镜试样,在7%高氯酸和93%乙醇溶液中通过双喷射抛光机进行抛光处理。此外,通过碳膜复型法分析研究析出物尺寸、形态、分布和化学成分,确定析出物的类型,电子背散射衍射(EBSD)试验首先利用线切割机将试样加工成5 mm×5 mm×1 mm小方块,分别用由粗到细的砂纸研磨后进行机械抛光,在10%高氯酸和90%酒精溶液中进行电解抛光,电压为20 V左右,抛光时间为8~12 s。利用电子背散射衍射技术(EBSD)对其晶体取向进行表征,运行电压10 kV,工作距离30 mm,试验过程中试样表面与电子束呈70°入射角,扫描步长为0.2 μm,工作面积为56.6 μm×42.4 μm,采用HKL Channel 5软件对EBSD数据进行分析处理。

1.3 力学性能测试

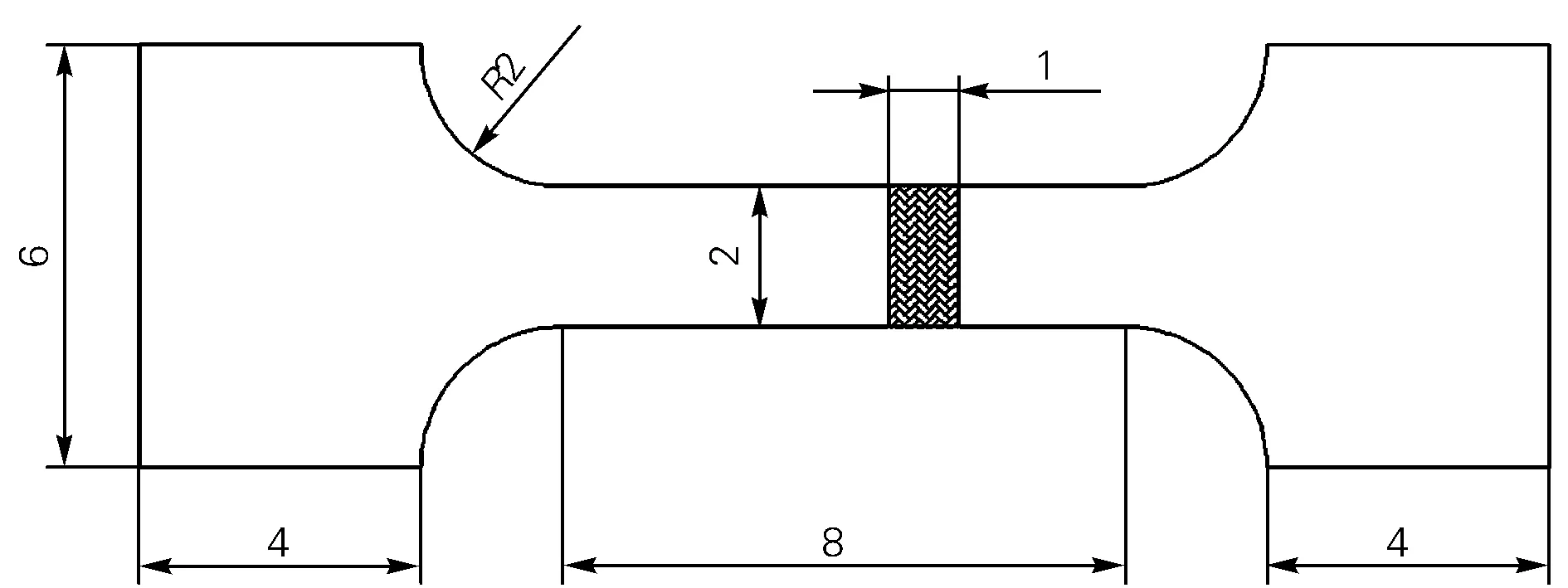

采用力学试验机Instron 5565视频引伸计对试样进行力学性能测试,图1为通过线切割机从回火试样中制备的拉伸试样,采用扫描电镜观察其断口形貌。利用MH-6型维氏硬度计测定试样硬度,载荷砝码为100 g,在试样表面均匀选取12个点测量其维氏硬度,取其平均值作为该试样的显微硬度值。

图1 拉伸试样示意图

2 试验结果

2.1 微观组织

回火过程中试样的微观组织结构演变通常包括合金碳化物析出、残留奥氏体分解以及马氏体回复和再结晶过程。图2为1 T磁场作用下不同温度回火后试样的显微组织,可观察到当试验钢在200~600 ℃回火1 h 后,随着回火温度升高,试样微观组织结构中马氏体板条宽度逐渐增加,板条形貌逐渐消失。

Colonoscopy revealed a subcentimeter colon polyp located 20 cm from the anal verge.

图2 1 T磁场作用下不同温度回火后试样的光学显微组织

钢铁材料中晶界结构对材料的力学性能具有重要影响,晶界一般根据晶粒取向不同可以分为大角度晶界(>15°)和小角度晶界(<15°)[4]。在回火马氏体中,马氏体板条块晶界、马氏体条束晶界以及原奥氏体晶界均属于大角度晶界,板条界则属于小角度晶界,与大角度晶界相比,马氏体组织中小角度晶界能量更低,更有利于稳定马氏体组织,通过小角度晶界含量可以反映回火马氏体钢中板条马氏体含量及其回复程度[12]。

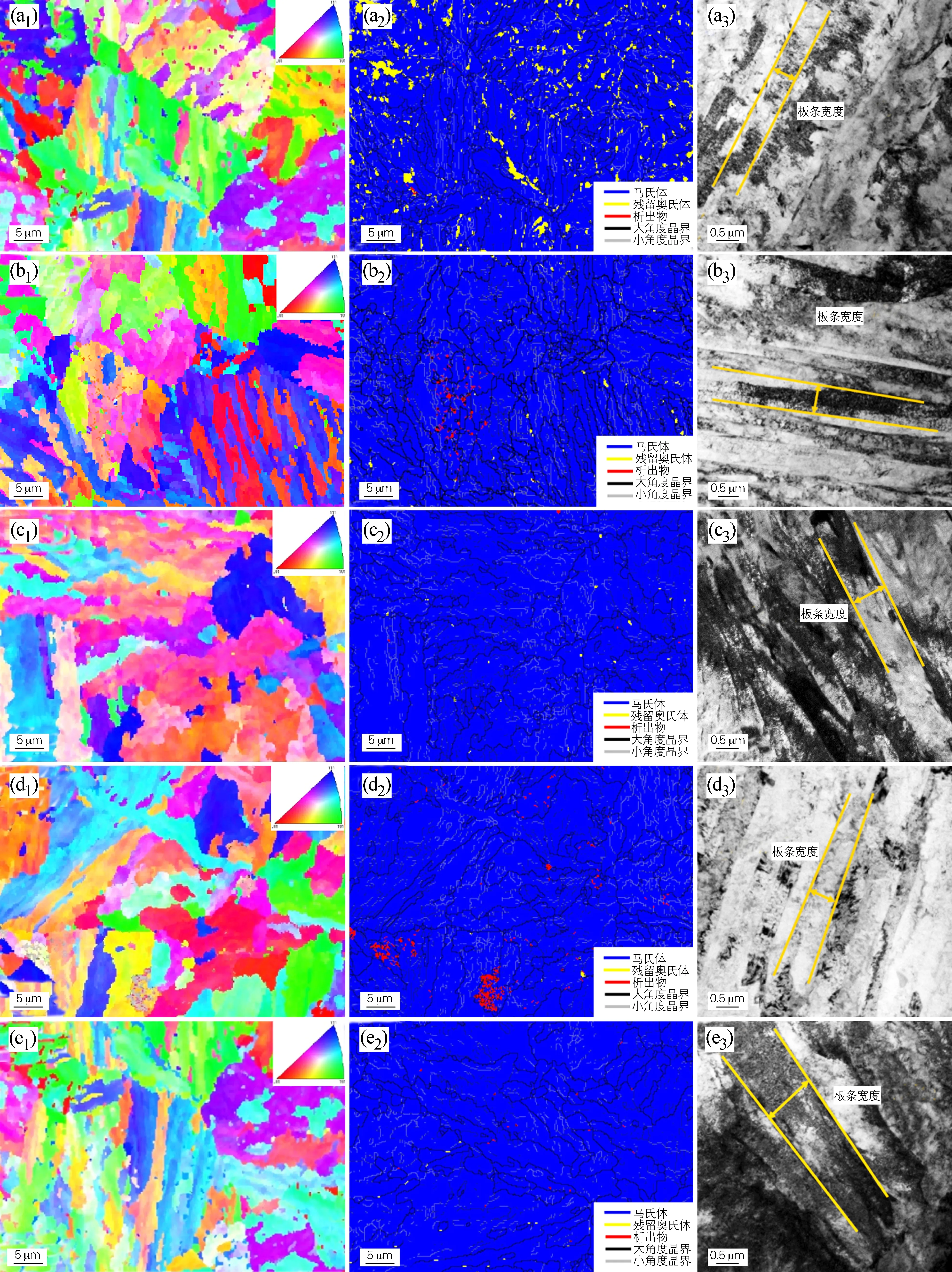

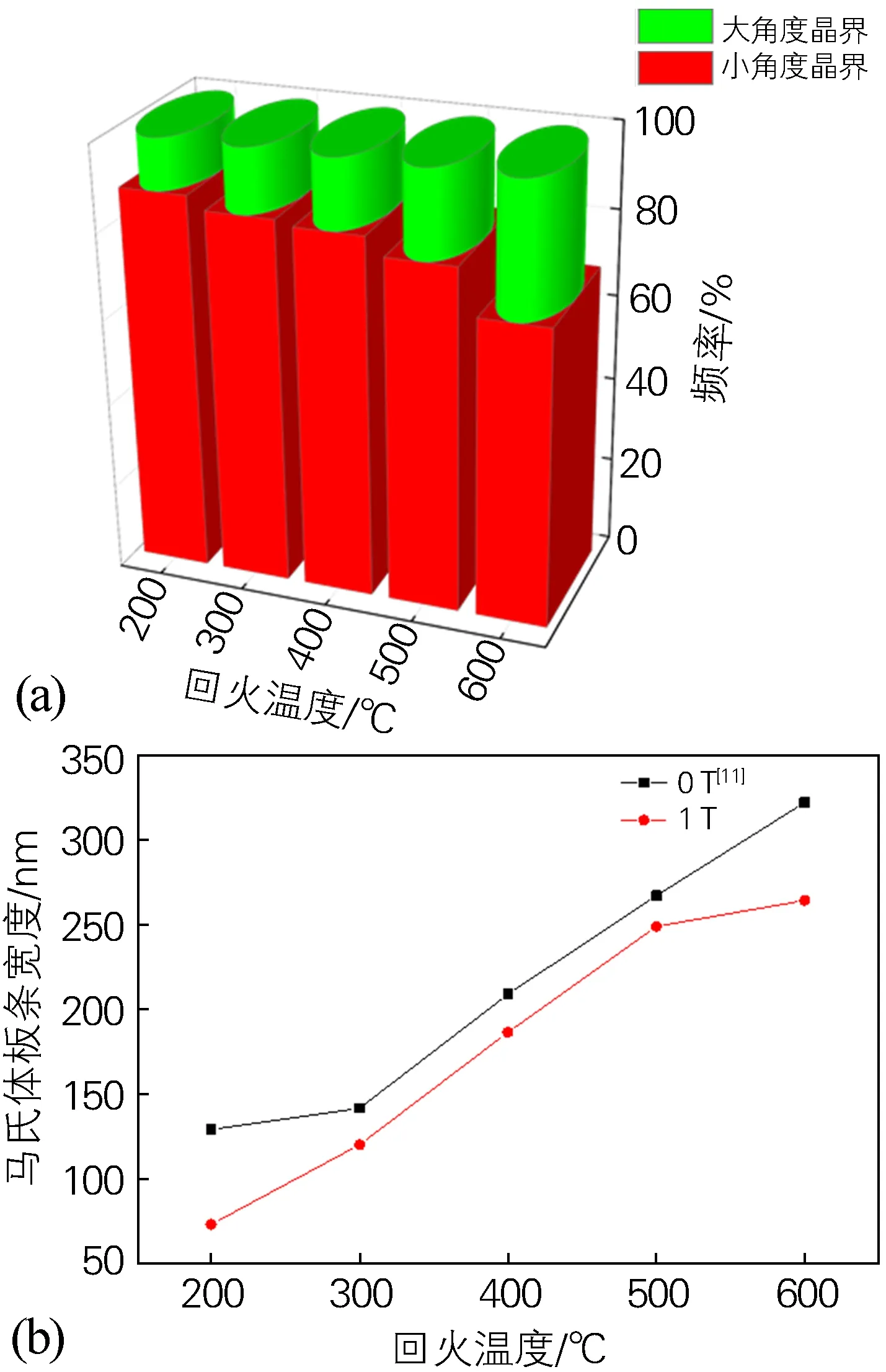

本文采用EBSD研究磁场作用下不同回火温度对马氏体组织回复的影响,其晶粒取向分布图可以清楚地揭示所研究超高强度钢中马氏体典型形貌特征。图3(a1~e1)为试样在1 T磁场作用下不同温度回火试样的晶粒取向分布图,可以看出,随着回火温度升高,试样组织内部马氏体板条形貌逐渐消失,马氏体回复显著,这与图2观察到的光学显微组织结果相吻合。图3(a2~e2)显示了试样回火后的晶界图像,结合图4(a) 可以发现,随着回火温度升高,黑色大角度晶界逐渐增加,灰色小角度晶界逐渐减少,更进一步说明其马氏体回复加剧。

图3(a3~e3)分别为1 T磁场作用下不同温度回火试样中板条马氏体的TEM照片,可以观察到回火马氏体基体形态主要为板条马氏体,马氏体板条宽度分别约为73.68、120.57、188.86、249.14和264.52 nm,其宽度随回火温度的升高逐渐增加,主要原因是随着回火温度的升高,板条马氏体回复显著,形成亚晶组织,亚晶界开始合并引起板条界消失,导致马氏体板条宽度逐渐增加[13]。

图3 1 T磁场作用下不同温度回火后试样的晶粒取向分布(a1~e1)、晶界(a2~e2)及板条马氏体的TEM照片(a3~e3)

如图4(b)所示,相比与常规回火条件[11],施加磁场后试样的马氏体板条明显变窄,这表明磁场回火热处理能够抑制马氏体板条合并,这是由于磁场的施加会促使基体组织中碳化物与可移动位错之间交互作用加剧,导致试样中位错密度增加,产生额外的应变能,从而抑制小角度晶界向大角度晶界转变,提高了马氏体板条稳定性[14]。

图4 1 T磁场作用下不同温度回火试样的晶界统计(a)和马氏体板条宽度的变化(b)

2.2 碳化物的析出

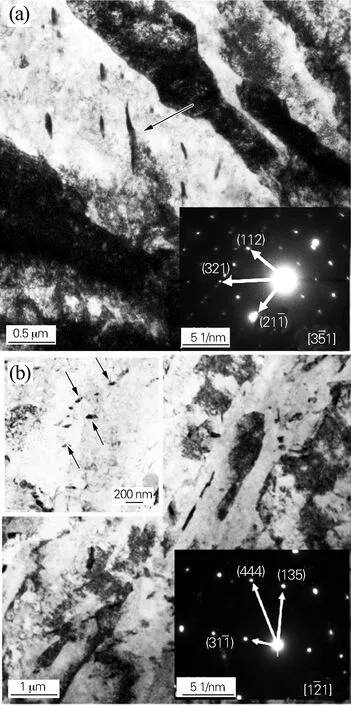

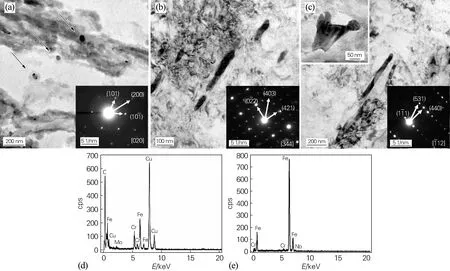

图5分别显示了200 ℃回火试样中析出物的TEM照片及衍射斑标定。在施加1 T磁场后,可以观察到有针状、棒状和不规则块状析出物析出。通过衍射斑标定分析识别马氏体板条内部合金碳化物,可以确定图5(a)中针状析出物为M3C型析出物(PDF:35-0787),结构为正交立方结构。图5(b)为在晶界和亚晶界处析出的较大尺寸棒状析出物和在基体内部析出的不规则块状析出物。对两种析出物进行衍射斑标定可以确定这两种析出物均为复杂立方结构,此类析出物为M23C6型碳化物(PDF:78-1499)。

图5 试样在1 T磁场作用下200 ℃回火后析出相的TEM照片及衍射斑标定

25CrMo48V钢在1 T磁场作用下500 ℃回火后析出物的TEM照片如图6所示。对图6(a,b)中析出物进行衍射斑标定结合能谱图分析识别,可以确定这两种析出物均具有密排六方结构(α=β=90°,γ=120°),其中图6(a)中短棒状析出物主要富含Fe、C及少量的Mo和Cr等,可以确定为M2C型碳化物(PDF:35-0787)。图6(b)中长线状析出物主要含Fe、C、Cr和Nb等,确定该长线状析出物为M7C3型碳化物(PDF:05-0720)。随着回火温度的升高,比较图5(b)和图6(c),可以看出M23C6型碳化物逐渐粗化。如图7(a)所示,随着回火温度从500 ℃升高到600 ℃时,更多的M7C3碳化物逐渐演变为M23C6碳化物。

图6 试样在1 T磁场作用下500 ℃回火后析出相的TEM照片、衍射斑标定及EDS分析

图7 1 T磁场作用下600 ℃回火试样中碳化物的TEM照片(a)及衍射斑标定(b)

图8(a,c)分别显示了25CrMo48V钢在1 T磁场作用下200 ℃回火后两种MC型析出物的TEM照片及衍射斑标定,可以观察到两种MC型碳化物形貌分别为方形和小球形,其结构均为面心立方结构(α=β=γ=90°),方形析出物平均尺寸约为64.23 nm,处于弥散分布状态的小球形粒子平均尺寸约为4.17 nm。同时结合能谱图进一步分析可以确定图8(a)中方形碳化物中富含Fe、V、C、Ti以及少量Cr和Nb,为富Ti-MC型碳化物(PDF:65-7931),图8(c)中小球形析出物中主要富含Nb及少量的V和Ti,为富Nb-MC型碳化物(PDF:47-1418)。如图8(e,f)所示,在600 ℃回火试样中两种MC型碳化物尺寸分别约为65.17 nm和5.23 nm,与200 ℃回火试样相比,尺寸没有显著变化,这表明富Ti-MC与富Nb-MC型碳化物具有高的热稳定性,并且一旦形成就是平衡相[15]。

图8 1 T磁场作用下不同温度回火试样中两种MC型碳化物TEM照片、衍射斑标定及EDS分析

综上所述,磁场作用下试样的微观组织结构和碳化物析出顺序与回火温度有关,不同回火温度下试样的碳化物析出类型逐渐变化,当回火温度为200 ℃时,试验钢的碳化物分别为M3C、M23C6和两种MC型碳化物;当回火温度为500 ℃时,部分M3C逐渐被M2C取代,并有相当一部分M7C3型碳化物析出;当回火温度为600 ℃时,试样中析出的M2C、M7C3和M23C6型碳化物逐渐粗化。

2.3 力学性能分析

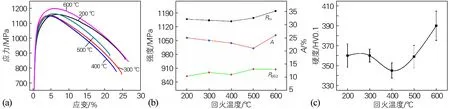

通过分析试样应力-应变曲线,可深入了解材料在外力作用下的变形过程,以及微观组织结构对材料屈服及拉伸断裂过程的影响[16]。图9(a)为试样在1 T磁场作用下不同温度回火后的拉伸应力-应变曲线,可以看出其应力-应变曲线均不存在明显的屈服平台,无明显屈服点,表现为连续屈服特征。同时试样在不同回火温度下的弹性变形阶段基本相同,发生塑性变形后出现的变形强化阶段持续时间较短,紧接着承载应力开始逐步降低发生断裂。

试样在200~600 ℃范围内进行磁场回火处理后的屈服强度(以Rp0.2计)、抗拉强度(Rm)和断后伸长率(A)随回火温度的变化规律如图9(b)所示,可以看出当回火温度逐渐升高时,屈服强度起伏变化不明显,而试样抗拉强度存在2个不同变化趋势的区域,其中回火温度在200~400 ℃时,在试验误差范围内抗拉强度变化程度不大,其强度为1156 MPa左右,一方面由于随着回火温度的升高,板条马氏体宽度逐渐增加,试样强度有降低趋势,但与此同时随着不同类型碳化物析出,其析出强化作用促使试样强度增加,抵消了马氏体板条增粗带来强度降低的影响,导致强度基本保持不变。在回火温度为500~600 ℃时,抗拉强度逐渐升高到1200 MPa,试样中有M2C和M7C3型碳化物析出,碳化物析出强化作用明显,强度逐渐升高。并观察到断后伸长率(A)在200~500 ℃区间内随回火温度升高而缓慢下降,这是由于随着回火温度升高,试样中残留奥氏体逐渐消失[11],导致断后伸长率逐渐下降,而在较高回火温度区间(500~600 ℃)内,试样的断后伸长率从21%逐渐升高到26%。这可能是由于试样中块状残留奥氏体逐渐演变为薄膜状[17],对试样的塑性具有增强作用,提高了试样断后伸长率。

经磁场回火处理后试样维氏硬度值与基体中马氏体板条合并、残留奥氏体分解以及碳化物析出强化作用相关。试样硬度随回火温度升高的变化趋势如图9(c)所示,当回火温度在200~400 ℃时,材料的硬度逐渐从360 HV0.1降低到345 HV0.1。这是由于随着回火温度升高,马氏体板条逐渐粗化,位错密度逐渐降低,导致材料硬度逐渐降低。当回火温度在400~600 ℃时,材料的硬度逐渐从345 HV0.1升高到390 HV0.1。这是由于试样中在回火过程中可以析出具有二次硬化作用的M2C型碳化物,增强了试验钢对回火软化的抗力,甚至提高材料的硬度,因此试样硬度逐渐增加。

图9 1 T磁场作用下不同温度回火试样的力学性能

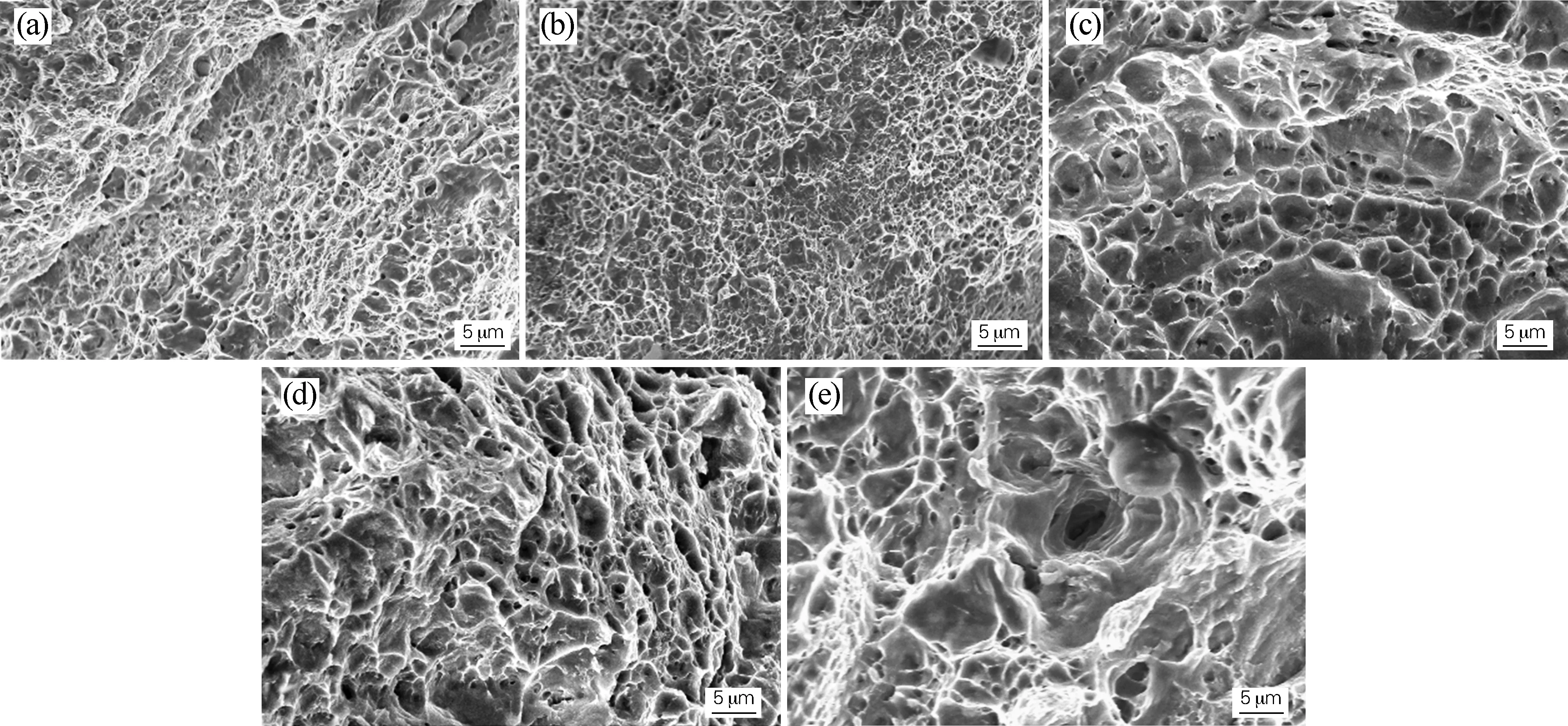

1 T磁场作用下不同回火温度拉伸试样断口形貌如图10所示,从SEM图片可以看出,试样的拉伸断口在微观上均表现为韧性断裂,形貌分别由较粗大韧窝和周围均匀分布的等轴韧窝组成,韧窝作为典型的韧性断裂特征,其形状和尺寸可以反映试验钢断裂时吸收能量的多少,进而反映试验钢塑性强弱,大而深的韧窝组织能够反映试验钢拥有较强的塑性变形能力,以及抵抗裂纹形成和扩展的能力[18]。在不同回火温度试样中,600 ℃时试样的韧窝尺寸最大,深度最深,其中较大的韧窝可能是不同类型碳化物析出造成的,较小的韧窝则与材料本身的特性有关,这与试样的力学性能指标测试结果基本一致。

图10 1 T磁场作用下不同温度回火后试样的拉伸断口形貌

3 分析与讨论

3.1 1 T磁场对碳化物析出顺序的影响

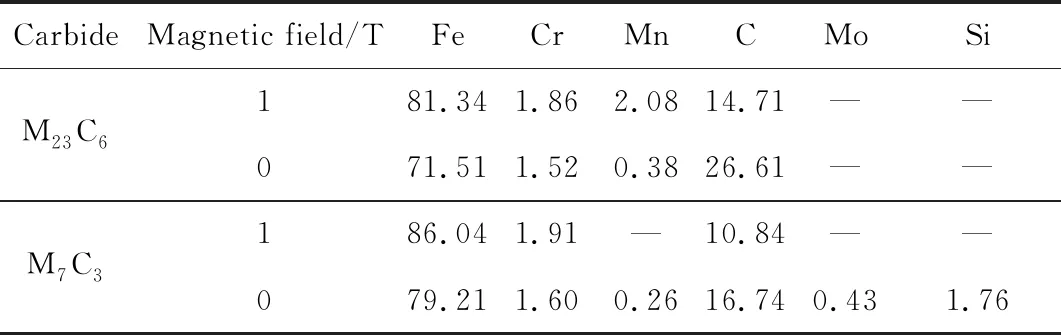

当材料进行回火处理时,在较低回火温度下亚稳态碳化物率先析出,随着回火温度升高,亚稳态合金碳化物逐渐溶解,被更稳定的碳化物取代,阐明回火过程中不同类型碳化物的析出行为一直是国内外学者研究热点。本试验研究结果表明,25CrMo48V超高强度钢在有无磁场作用下[11]两种MC型碳化物均能稳定存在且尺寸变化不大,这意味着1 T磁场对两种MC型碳化物尺寸、形貌及化学成分没有产生明显影响,其他碳化物析出顺序如表2所示,可以看出与常规回火试样相比,磁场作用下M23C6型碳化物在不同回火温度范围内均有析出,除此之外M7C3型碳化物在500 ℃回火时提前析出,M3C型碳化物基本消失,由此可知,1 T磁场对M23C6和M7C3型碳化物析出具有促进作用。

表2 有、无磁场条件下回火过程中试验钢碳化物的析出顺序

以往研究结果表明[6],相对于M2C和M3C型碳化物,施加磁场能有效促进M23C6和M7C3型碳化物的析出,原因是由于碳化物析出顺序的改变与其吉布斯自由能有关,外加磁场通过降低合金碳化物的磁自由能来改变碳化物析出顺序[10]。碳化物总的吉布斯自由能公式如式(1)所示:

(1)

(2)

M=NmBj(α)

(3)

(4)

(5)

式中:N为单位体积原子数;m为合金碳化物磁矩;Bj(α) 为布里渊方程,本文中j=1[21]为与原子总角动量有关的量子数;nB为有效的波尔磁子数;μB为波尔磁子;k为玻尔兹曼常数;T为绝对温度。

在磁场作用下不同回火条件下试样析出的合金碳化物会被逐渐磁化,从而产生一定磁化强度,碳化物的磁化强度可以定义为单位体积内原子磁矩的总和,合金碳化物的磁矩主要来源于Fe原子内层电子的非饱和自旋,主要由其晶体结构和化学成分决定[22],由公式(2)~(5)可知,外加磁场主要通过改变碳化物磁矩来影响合金碳化物磁吉布斯自由能。Zhang等[23]研究表明42CrMo钢在磁场回火热处理过程中,碳含量较低合金碳化物对应较高磁化强度,碳化物磁矩与其Fe原子含量成正比。表3为1 T磁场作用下两种不同类型碳化物的溶质原子浓度对比,可以发现磁场对M23C6和M7C3型碳化物中Fe的浓度有较大影响,磁场通过提高溶质原子Fe的浓度可以显著增强合金碳化物磁矩,导致这两种碳化物具有较高磁化强度,合金碳化物磁吉布斯自由能随其磁化强度增加而减小,从而促进了M23C6和M7C3型碳化物提前析出。

表3 试样中M23C6和M7C3碳化物在有无磁场条件下置换型溶质原子的浓度 (原子分数,%)

3.2 1 T磁场对力学性能的影响

为研究1 T磁场对25CrMo48V超高强度钢不同温度回火后力学性能的影响,前期研究已经对常规回火试样进行了硬度和拉伸试验分析[11]。表4为有无磁场作用下试样的力学性能对比,可以看出当试样在1 T磁场作用下回火时,施加磁场后试样的维氏硬度明显增加,但其强度有降低趋势。1 T磁场诱发的力学性能差异主要与3个方面有关:①软相残留奥氏体的分解;②不同类型碳化物提前析出;③马氏体固溶强化效应。

表4 有无磁场作用下回火后试样的力学性能对比

与常规回火试样相比,试样强度降低应主要归因于磁场作用下试样在不同温度回火时粗化的M23C6型合金碳化物提前析出,其沉淀强化效果与针状M3C型碳化物相比明显丧失,这对降低试样的抗拉强度起主导作用。另外碳化物提前析出也会导致基体本身碳原子浓度降低,基体中固溶强化作用减弱,虽然磁场的施加会抑制板条马氏体回复,马氏体板条宽度与材料强度成反比,但其作用与碳化物析出强化作用和马氏体固溶强化效应相对来说较弱,导致材料的强度与常规回火试样相比有所下降。

1 T磁场作用下试样硬度与常规回火试样相比,可以清楚地看出,磁场热处理对钢的硬度影响很大,试样经回火后,两者硬度变化趋势大体相同,但在相同回火温度下,磁性试样的硬度高于正常试样。这是由于金属材料作为铁磁性材料,基体中存在着许多大小和方向各异的小型磁化区域,即磁畴,在磁场作用下,金属材料逐渐被磁化,基体内部产生磁致伸缩效应,同时伴随着磁畴转动和磁畴壁的位移,磁畴壁阻碍了晶界或亚晶界迁移,延缓位错恢复过程,引起基体内部位错结构改变[24],导致材料硬度增加。

4 结论

本文通过研究1 T磁场对25CrMo48V超高强度钢不同回火温度下组织、合金碳化物析出及力学性能的影响,主要成果总结如下:

1) 当试样在1 T磁场作用下进行不同温度回火处理时,随着回火温度的升高,试样的板条马氏体宽度逐渐增粗,大角度晶界比例逐渐升高,而与常规回火试样相比,施加磁场后试样的马氏体板条宽度明显变窄,磁场会抑制板条马氏体的合并。

2) 在200 ℃回火过程中,1 T磁场促进了M23C6型碳化物的析出,试样在500 ℃回火后,除M23C6型碳化物外,还有M7C3型碳化物提前析出,这主要是由于磁场通过提高溶质铁原子浓度来大大增加上述碳化物的磁矩,从而降低了合金碳化物的磁吉布斯自由能,促进其提前析出。

3) 25CrMo48V钢的抗拉强度随回火温度的升高先基本保持不变随后逐渐增加,试样的断后伸长率随回火温度的升高逐渐降低,但在600 ℃回火时升高到26%,试样的维氏硬度在200~400 ℃范围内逐渐降低,400~600 ℃回火后硬度值逐渐增加。