煤化工企业生产过程中的泄漏管理与控制

石 鑫,李 俊,石福泰,张 勋

(中国华能华亭煤业集团有限责任公司,甘肃 华亭 744100)

西北某煤制甲醇企业主要有空分装置、水煤浆气化装置、净化装置、甲醇装置和热电装置,生产过程涉及有毒有害、易燃易爆、高温高压介质及甲醇、液氨、液化石油气、CO、H2、H2S、CH4等主要危险化学品,加之生产工艺过程复杂、条件苛刻,设备、管道种类数量众多且存在阀门、法兰、螺纹等多种连接方式,工作人员违章操作、工艺指标波动、设备维护不当、管道减薄或连接失效等情况均会造成有害介质和危险化学品泄漏,从而导致安全事故的发生。为充分认识泄漏对煤化工企业的危害,从源头上预防和控制泄漏,本文基于西北某煤制甲醇企业生产实践,对煤化工企业生产过程中泄漏的危害、泄漏的管理与控制两个方面进行了分析总结,并针对当前企业泄漏管理现状,提出了加强泄漏管理的意见和建议,现介绍如下。

1 泄漏的表现形式和危害

1.1泄漏的表现形式

煤制甲醇生产过程中的泄漏主要包括易挥发性物料的逸散性泄漏和各种物料的源设备泄漏两种形式[1]。逸散性泄漏主要是工艺气(H2、CO、CO2、H2S)、N2、O2及甲醇、液氨、液化石油气等易挥发物料从生产、储存装置的连接法兰、阀门、机泵、压力管道焊接处、人孔等密闭系统密封处发生非预期或隐蔽式泄漏,也就是平时肉眼看不见的“跑冒滴漏”。源设备泄漏主要是工艺气(H2、CO、CO2、H2S)、高压水蒸气、高温热水、甲醇、液氨、液化石油气等危险物料非计划、不受控制地以泼溅、渗漏、溢出等形式从反应器、储罐、管道、容器、槽车及其他拥有转移物料的设备进入周围空间,以无组织形式排放,设备、管道、安全仪表失效及工艺指标波动、违章操作是造成源设备泄漏的主要原因。

1.2泄漏对安全生产的影响和危害

据统计,化工企业因泄漏引发的事故占化工企业生产安全事故的60%以上[2]。根据应急管理部危险化学品事故警示信息,我国化工企业因泄漏造成的爆炸、火灾、中毒、窒息等事故占比较大,对职工生命安全、职业健康和企业安全发展造成了严重的危害和影响。

2010年7月22日,贵州宜化化工有限公司发生管道泄漏爆炸事故,造成8人死亡、3人受伤。直接原因是1#变换系统副线管道发生泄漏,气体冲刷产生静电,继而引爆现场可燃气体,导致空间爆炸。

2015年11月28日,河北省邯郸市龙港化工有限公司发生液氨泄漏事故,造成3人死亡、4人受伤。直接原因是工人在将储罐内的液氨往槽车充装的过程中,备用液氨进料管线法兰盲板处发生泄漏,导致工人中毒窒息。

2018年11月28日,河北盛华化工有限公司发生氯乙烯泄漏重大爆燃事故,造成24人死亡、21人受伤。直接原因是聚氯乙烯车间1#氯乙烯气柜长期未按规定检修,氯乙烯气柜卡顿、倾斜,而后开始泄漏,并扩散至厂外区域,遇火源发生爆燃。

2019年7月19日,河南煤气集团义马气化厂发生重大爆炸事故,造成15人死亡、16人重伤。直接原因是C套空气分离装置冷箱泄漏未及时处理,发生“砂爆”,进而引发冷箱倒塌,导致附近500 m3液氧贮槽破裂,大量液氧迅速外泄,周围可燃物在液氧或富氧条件下发生爆炸、燃烧。

2 泄漏的管理与控制

2.1国内外泄漏管理现状

发达国家对化工企业的泄漏管理和控制重视程度很高,制定了一系列完整的法律、法规和检测技术标准,并成立了专业化的泄漏检测公司。美国职业安全与健康管理局(OSHA)、美国化学工艺安全中心(CCPS)、欧洲工艺安全中心(EPSC)、英国健康与安全执行局(HSE)、美国石油学会(API)等机构针对化工企业泄漏管理与控制,发布了《高危险性化学物质的工艺安全管理》《炼油企业设备泄漏检测手册》等多项标准规范[3]。1983年,美国要求炼油厂实施检测与维修(LDAR)计划,并规定了设备、管道、阀门等的泄漏标准、检测频率及维修要求。1999年,欧盟建议成员炼油厂实施检测与维修计划,控制设备及管阀件的泄漏。国外化工企业生产装置控制泄漏的措施主要包括装置设计阶段的风险分析、工艺优化、设备选型和运行阶段的日常检测、预警报警、处置与维修等[4]。

国内化工企业的泄漏管理和控制与国外相比还存在一定差距,“跑冒滴漏”现象普遍,泄漏检测人员与仪器不足,泄漏引起的事故占比较大,危害严重。国家层面的泄漏管理标准主要由原化工部和中国石化集团制定,法规、标准规范缺位或更新不及时。近年来,随着国家对危化品企业安全管理的进一步加强,相继出台了《国家安全监管总局关于加强化工企业泄漏管理的指导意见》(安监总管三〔2014〕94号)、中国化学品安全协会《化工企业生产装置泄漏管理导则》(2020年6月征求意见稿),为化工企业泄漏管理与控制提供了标准规范。部分管理理念先进的化工企业在泄漏管理与控制方面已经取得了一定成果,如中石化安全工程研究院针对炼化行业装置设备系统密封逸散性泄漏的问题,制定了《石化装置挥发性有机化合物泄漏检测规范》(Q/SH0546—2012)。

2.2泄漏管理与控制的主要内容

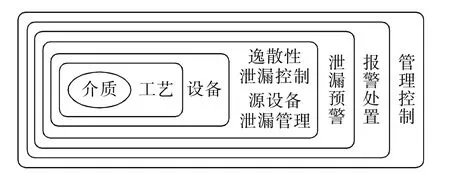

国内煤化工企业可以借鉴国外化工企业提出的泄漏控制保护层管理机制[2](泄漏保护层示意图见图1),明确“零泄漏”管理目标,坚持预防为主、防治结合、综合治理,建立健全泄漏管理制度,系统辨识、评估、管控泄漏安全风险,通过运用先进的泄漏检测技术[4],加强逸散性泄漏检测维修及源设备泄漏管理,优化并严格控制工艺指标,加强安全仪表系统维护保养,全面提升泄漏管理与控制水平。

图1 泄漏保护层示意图

2.2.1 泄漏风险辨识、评估和管控

煤化工企业应对涉及危险化学品生产、储存、输送、使用、处置等过程的设施、设备、管线(管道本体及连接部件)进行泄漏风险辨识,根据危险特性和数量编制泄漏源管理清单。对辨识出泄漏源的生产设施、设备、管线采用定性、定量或者两者相结合的风险评估办法进行泄漏风险评估。根据风险评估结果,对泄漏风险进行分级管控,可分为重大风险、较大风险、一般风险、低风险,对重大风险和较大风险的泄漏源应重点监控、加大巡查和巡检频次、制定泄漏专项应急预案。该煤制甲醇企业采用矩阵风险评价法对泄漏风险进行评估,矩阵风险评价法是一种根据危险发生的可能性和伤害的严重程度综合评价风险大小的定性的风险评估分析方法,其风险值(R)等于危害发生可能性(L)与危害后果严重性(S)的乘积,风险等级划分见表1,并选取甲醇合成车间变换工段煤气与预热器的泄漏风险管控进行举例说明,见表2。

2.2.2 泄漏风险隐患排查治理

煤化工企业应根据泄漏风险辨识结果,制定泄漏风险隐患排查表,充分利用人工巡检观察、皂液、便携式可燃和有毒报警器及移动式检测仪等多种手段对企业涉及危险化学品生产、储存、运输的设备、管线进行定期巡回排查,对发现的各种渗漏、液滴、结块、污迹、气流、异味等泄漏现象及设备振动、声音异常,温度、压力、液位、固定式报警仪异常现象进行登记,并严格按照资金、责任、时限、预案、措施“五落实”要求组织消除泄漏风险隐患。

表1 风险等级划分

表2 变换工段煤气与预热器泄漏风险管控

2.2.3 逸散性泄漏检测与维修

煤化工企业应全面排查生产装置易发生逸散性泄漏的连接法兰、阀门、机泵(轴封)、压力管道焊接处、人孔部位,建立泄漏源管理清单,按照《泄漏和敞开液面排放的挥发性有机物检测技术导则》(HJ 733—2014)选用先进检测仪器,定期对泄漏源进行泄漏检测,并记录检测值。发现逸散性泄漏时,应在泄漏部位或附近位置及时悬挂泄漏标识牌,标明具体泄漏位置,建立泄漏点管理清单,及时实施维修,并对维修后的部位进行泄漏检测验证。

2.2.4 源设备泄漏检测与维修

高标准设备选型及预防性检测与维修是加强源设备泄漏管理的重要手段。煤化工企业应根据泄漏风险评估结果制定预防性检测计划。检测检验必须严格执行国家标准规范,检测部位及措施主要包括:设备、管道的腐蚀、减薄,壁厚检验、金相检测;设备、管道的裂纹、鼓泡、微孔检验;管道弯头的冲蚀检验;设备、管道连接焊口位置表面是否有缺陷;监测压缩机、机泵等动设备的振动、温度状况,调节转轴偏心;安全阀、爆破片等防超压设施的检验与日常检查。对检验或检测出的设备、管道完整性达不到防止泄漏标准的,应在设备、管道、部件的预测失效时间内进行预防性维修。对失效的设备必须严格按照国家标准规范要求进行选型更换。

2.2.5 工艺管理

煤化工生产过程中违规操作、工艺参数波动较大均可导致设备超温、超压、超振动、超位移、超负荷运行,进而增加泄漏风险。因此在化工装置开车、正常运行及停车过程中,必须严格执行操作规程,规范操作行为,确保系统平稳运行。如煤制甲醇气化装置开车过程中,必须严格按照操作规程进行气化炉升压,并现场查漏,对封头、法兰等部件螺栓进行热紧,直至系统平稳运行。装置运行过程中,必须正确执行工艺操作规程,工艺操作的参数和步骤应保证工艺平稳,避免产生较大的工艺波动,保障设备稳定运行,各项工艺指标不得超过控制值。紧急停车情况下,应及时查明紧急停车原因,明确不同情况的应对措施,防止因紧急停车造成泄漏事故的发生。

2.2.6 仪表安全管理

化工安全仪表系统(SIS)包括安全联锁系统、紧急停车系统和有毒有害、可燃气体及火灾检测保护系统等,其中可靠、灵敏的有毒有害、可燃气体报警仪(系统)是监测危化品泄漏的重要手段。因此,煤化工企业应严格按照《石油化工可燃气体和有毒气体检测报警设计规范》《工作场所有毒气体检测报警装置设置规范》等国家标准、规范,加强化工安全仪表系统基础管理工作,建立健全仪表检查、维护、使用、鉴定等台账,对有毒有害和可燃气体报警仪(系统)进行定期检验和现场检查维护,及时分析处置各类报警信号,确保有毒有害、可燃气体报警仪(系统)始终处于完好、正常投用状态。

2.2.7 建立健全泄漏管理制度

煤化工企业应制定危化品“零泄漏”管理工作目标,建立完善从主要负责人到岗位员工的泄漏管理责任制,建立并不断完善泄漏检测、报告、处理、消除等闭环管理制度,建立健全泄漏考核奖惩制度。

2.2.8 泄漏管理培训和应急处置

煤化工企业应将泄漏管理与控制内容列入员工安全培训教育专项培训内容,分级、分类、分岗位有针对性地组织培训,增强全员对泄漏风险和危害的认识,做到全面掌握泄漏风险辨识管控、隐患排查治理、泄漏报告、泄漏应急处置、仪表管理等内容。并根据泄漏风险辨识结果,完善生产安全事故应急预案,明确泄漏事故应急处置程序,做好应急物资储备,组织开展泄漏专项应急预案和现场处置方案演练,认真做好演练评估、总结,切实提升泄漏应急处置能力。

3 加强泄漏管理的意见和建议

3.1煤化工企业应牢固树立“泄漏就是事故”的安全理念,将泄漏管理作为预防化工安全事故的重要抓手,认真落实国家和行业标准、规范,结合生产实际,建立一套完整有效的泄漏管理体系,并不断完善和严格落实泄漏管理制度。

3.2煤化工企业应结合已开展的安全风险隐患排查治理工作,全面辨识、排查可能发生逸散性泄漏的连接法兰、阀门、机泵(轴封)、压力管道焊接处、人孔部位,以及危化品储罐、容器等源设备,建立健全泄漏源管理清单,确保做到全覆盖。

3.3煤化工企业应根据泄漏源管理清单,认真开展泄漏风险分级,制定科学有效的管控措施,并分级分类组织员工培训。根据泄漏管理制度,对泄漏管控措施落实情况进行监督检查和考核。

3.4煤化工企业应通过“请进来、走出去”的方式,学习借鉴国外先进的泄漏管理方法,引进先进的泄漏检测与维修技术,不断提升泄漏管理与控制水平。