焦化企业VOCs回收及综合治理实践

刘生华,林 涛,赵忠强,牛广水,巩伟峰

(盛隆化工有限公司,山东 滕州 277519)

焦化企业各生产工艺环节均有不同程度的大气污染问题,来自化产车间及储罐区的各种有机废气泄漏及无组织排放,其成分含有硫化合物(硫化氢)、氨氮化合物(氨)、少量的氰化物以及苯、甲苯、二甲苯、甲醇、苯并[a]芘、酚类等挥发性有机气体(VOCs)[1]。为了降低各种废气对人体健康产生的危害,同时达到2019年山东省市场监督局、山东省生态环境厅发布的《区域性大气污染物综合排放标准》(DB 37/2376—2019)要求,盛隆化工有限公司(以下简称盛隆公司)分析研究了整个厂区气味产生的原因和根源,打破原有的格局,统筹规划气味治理,分步实施,完成了回收治理系统的进一步升级改造,项目实施后效果显著。

图1 化产工艺流程示意图

1 化产工段工艺流程及VOCs产生环节

盛隆公司拥有2×65孔5.5 m捣固焦炉一座,配套化产车间包括冷鼓工段、电捕工段、硫铵工段(含蒸氨)、洗脱苯工段、脱硫工段、综合罐区、焦油罐区及生化处理工段;焦炉煤气合成甲醇车间配套空分、煤气压缩、精脱硫、转化、合成、精馏工段及中间储罐区,项目于2013年5月投入生产。投产以来,气味收集处理系统从无到有经历了4次升级改造,但面对日益严峻的大气排放标准,原有气味治理装置仍无法满足要求,故再次进行升级改造。

1.1 盛隆公司化产工艺流程

盛隆公司化产工艺流程示意图见图1。

从焦炉出来的荒煤气送至冷鼓工段冷却后,将煤气与焦油、氨水实现初步分离。冷却后的煤气进入电捕焦油器,最大程度脱除煤气中的焦油雾滴(≤20 mg/m3)后,经离心鼓风机加压后进入硫铵工段。煤气经预热器加热至80℃进入硫铵饱和器,使其中的氨被母液中的硫酸所吸收生成硫酸铵,随后煤气进入洗脱苯工段,80℃煤气经终冷器冷却至27℃,经洗油吸收苯后进入脱苯塔,重、轻苯经脱苯塔分离后由输送泵分别送往综合罐区。随后煤气被送至脱硫工段,依次进入湍球塔、脱硫塔、再生塔,再生塔顶部产生的硫泡沫加压后送至熔硫釜生产硫磺外售;脱硫液送至脱硫提盐装置,经脱色、蒸发、浓缩、冷却、结晶、分离后得到粗盐结晶,脱硫后的煤气送入20 000 m3煤气柜。

1.2 VOCs产生环节及不同环节的成分分析

盛隆公司生产过程中逸散气体主要分为无机废气和有机废气。无机废气主要来自焦炉煤气、脱硫装置放散、硫铵装置放散、蒸氨装置放散、氨水类贮槽放散等;有机废气主要来自各类物料储罐的溢散气、产品装卸车过程中逸散挥发气体等。

涉及VOCs排放环节及成分如下:(1)化产车间的冷鼓工段间歇性排放废气,主要含有氨、硫化氢、萘、酚类、氰化氢、苯、苯并[a]芘等。(2)化产车间的硫铵干燥工段排放工艺废气,成分与硫铵工段一样,物质比例略有差别。(3)化产车间的脱硫再生塔排放恶臭气体,气体中含有少量硫化氢和氨。(4)化产车间的洗苯、脱苯工序排放有毒气体,主要为苯、甲苯、二甲苯等物质。(5)化产冷鼓机械化澄清槽等持续性无组织排放,产品贮罐包括焦油储罐、苯贮槽(罐)、洗油储罐等放散气,主要污染物为氨、硫化氢、萘、酚类、氰化氢、苯、甲苯、二甲苯等。(6)化产车间脱硫工段生产硫磺的无组织排放口,主要污染物为少量硫化氢和氨。(7)提盐工段生产过程中无组织排放,主要污染物为甲醇(提盐使用甲醇作溶剂)。(8)甲醇车间中间罐区间歇性废气排放,主要污染物为甲醇。(9)生化处理工段好氧池及各污水池的废气排放,含硫化氢、氨、苯、酚、硫醇等。

分析可知,VOCs废气排放中,浓度高、异味重的当属化产车间。

2 工艺选择

2.1 有机废气处理技术对比

目前国内外对于有机挥发性气体的处理,主要方法有非破坏性方法、破坏性方法。

2.1.1 非破坏性方法

该法包括吸收法、冷凝回收法、吸附-解析法、引入煤气负压系统法等。其中引入煤气负压系统法是利用煤气净化装置的鼓风机前吸力为动力,将放散气回收至荒煤气总管。该方法优点是基本杜绝尾气无组织放散,运行成本低、工艺简单,而且没有二次污染,还能通过煤气净化系统回收废气中的苯、氨等,实现废气变废为宝,改善现场大气环境,降低系统总能耗。

2.1.2 破坏性方法

该法通过焚烧方式除去有机挥发性气体。例如蓄热式焚烧法(RTO)、催化焚烧法(RCO)、直接焚烧法(VAR)、返回焦炉焚烧法。焚烧法处理有机废气是目前全球公认的治理有机挥发性气体最彻底的方法,具有污染物去除效率高,运行稳定,使用寿命长等特点[2]。其中,返回焦炉焚烧法实际上就是直接燃烧法,将收集的有机挥发性气体从焦炉地下室废气开闭器处(废气开闭器指设在焦炉小烟道与分烟道之间起切换气流作用的焦炉附属设备,是控制焦炉加热用空气量,导入贫煤气和控制排出废气量的重要装置)引入焦炉燃烧室,借助燃烧室1 100℃~1 200℃的高温将VOCs全部燃烧,不再增加焚烧炉,节省投资,较可行。

2.2 工艺方案的确定

针对各工段废气成分不同以及装置密封性,工艺方案可分为低氧VOCs回收、高氧VOCs回收及生化处理废气回收。

2.2.1 低氧VOCs废气

冷鼓、粗苯工段及各储罐排放废气以VOCs为主,含有大量氨和少量硫化氢,此部分装置密封严密,形成低氧VOCs废气。将冷鼓工段、粗苯工段、综合罐区(含装车栈台)、焦油罐区及甲醇中间储罐的低氧VOCs废气收集后引入初冷器前端煤气负压管道,实现VOCs排放治理的同时进一步回收其中的苯、氨,可为企业带来经济效益。

2.2.2 高氧VOCs废气

硫铵、脱硫、冷鼓(机械化澄清槽)及提盐工段排放废气主要含氨和硫化氢,也有部分VOCs,此部分装置密封不严,形成高氧VOCs废气,这些高氧VOCs废气收集汇总后,在硫铵工段设置一套废气预处理装置,采用“预洗+酸洗+碱洗”后送至焦炉燃烧处理。

2.2.3 生化处理废气

污水车间好氧池、二沉池采用加盖收集的方式,收集好氧池及各污水池的废气,经“翅片管换热脱水器+高效除雾器”预处理后,送入焦炉燃烧处理。

2.3 气量平衡分析

2.3.1 低氧VOCs废气量

低氧VOCs经冷鼓工段电捕后进入煤气鼓风机前端煤气负压主管,废气总量为2 700 m3/h(综合罐区为1 000 m3/h,粗苯工段为500 m3/h,冷鼓工段为700 m3/h,焦油罐区为300 m3/h,甲醇中间槽区为200 m3/h),煤气负压主管流量为70 000 m3/h,低氧VOCs废气占总流量3.86%,对煤气主管稳定运行不构成影响。

2.3.2 高氧VOCs废气量

高氧VOCs引入焦炉燃烧,废气总量为36 000 m3/h(硫铵工段3 000 m3/h,脱硫工段22 000 m3/h,提盐工段9 000 m3/h,冷鼓工段无法密闭的敞开式设备逸散量2 000 m3/h),平均分配给两座焦炉,每座焦炉废气流量为18 000 m3/h。焦炉单炉废气循环风量30 000 m3/h,空气助燃风总量超过500 000 m3/h,高氧VOCs废气进入现有焦炉燃烧不会影响整个焦炉系统的正常生产。2.3.3 生化处理废气量

生化处理好氧池、二沉池、混凝反应池、终沉池、污泥浓缩池等单元的废气收集后经预处理系统处理后约29 000 m3/h,其中15 000 m3/h送入干熄炉,14 000 m3/h去焦炉燃烧,这些废气主要含氨、硫化氢、硫醇等,且可燃气体体积分数小于4%,安全性较高。

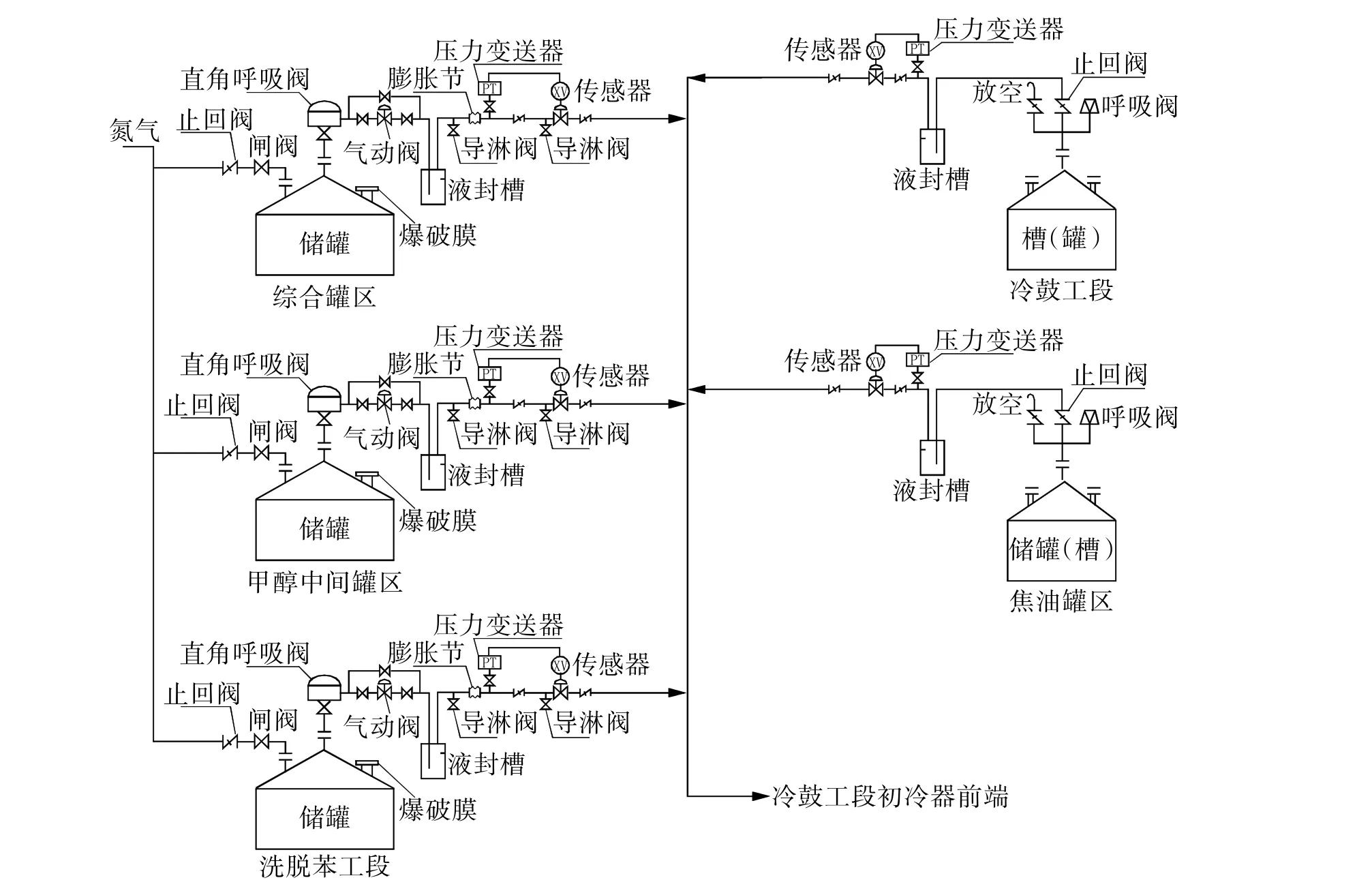

图2 低氧VOCs废气收集流程示意图

3 实施过程

利用原化产车间冷鼓、脱硫、提盐、硫铵、粗苯、生化处理等工段以及综合罐区、焦油罐区、甲醇中间槽等周边管廊或管架,敷设304不锈钢管收集各处废气。原有氮封系统呼吸阀的排放口接入新系统。

3.1 低氧VOCs废气改造及安全要求

冷鼓工段、粗苯工段、综合罐区、焦油罐区及甲醇中间罐区分区设置废气收集管,低氧VOCs废气集中收集后,引入冷鼓工段初冷器前端煤气负压总管。低氧VOCs废气收集流程示意图、收集废气进煤气负压管道示意图分别见图2、图3。该系统各分支管道按微正压设计,减少氮气用量,降低废气中含氧量;槽罐均设置氮封系统,并保持微正压,避免空气进入尾气系统;各区域逸散气总管配置的快切阀应满足应急要求。

3.1.1 逸散气系统配备氧含量分析仪、氮封装置、快切阀等装置,能够对逸散气系统含氧量进行控制,有效保障系统安全。为确保逸散气收集至负压系统中对煤气净化系统是安全的,需严格限制废气中的氧含量,确保废气中的氧体积分数不高于5%(此值对煤气中氧体积分数提高不高于0.2%)。为此在废气总管上增加在线氧分析仪和紧急切断阀,并采用DCS自动控制连锁,当废气中氧体积分数高于5%时,立即关闭紧急切断阀,采用源头分组氮封和负压控制两项措施从源头上控制氧气的进入。

图3 收集废气进煤气负压管道示意图

3.1.2 利用氮封装置、过压保护装置、呼吸阀和液压安全阀、压力监测装置来保证进出料时槽罐内压力相对稳定及罐体安全。

(1)氮封装置可避免空气进入逸散气系统,防止各槽出料作业或内部温度骤降导致储槽压力下降引起空气吸入,造成安全事故。

(2)呼吸阀和液压安全阀是预防氮封装置失效后,槽罐超压保护的另一套保障措施。

3.2 高氧VOCs废气改造及安全要求

脱硫工段、硫铵工段、冷鼓工段(机械化澄清槽)、提盐工段废气从排放口引出至废气收集总管,经“预洗+酸洗+碱洗”洗涤后(预处理),送至焦炉废气循环风机入口,再由开闭器处配入空气助燃管道并经预热室后进焦炉燃烧室燃烧。高氧VOCs废气治理工艺流程示意图、高氧VOCs进焦炉工艺流程示意图分别见图4、图5。

图5 高氧VOCs进焦炉工艺流程示意图

3.2.1 采用流量平衡法,通过自动配风设计自动适应化产废气量的变化,以保证进入每座焦炉的废气量始终是恒定的,从而保证焦炉加热系统的稳定。

3.2.2 在废气主管线上设置一套可燃气体在线监测装置和快速切断阀,当VOCs可燃气体浓度超标时,快速切断输送管路,废气紧急排空。

3.2.3 进入每座焦炉的废气量需控制在较低水平,以确保废气收集、输送设备故障时,不会对焦炉加热产生明显影响。

3.2.4“预洗+酸洗+碱洗”的预处理系统布置于化产车间硫铵工段硫铵厂房北侧,配套相应的风机、泵、槽、阀门、管道等设施以及电气控制及设备、DCS控制系统、检测仪表等。

(1)预洗吸收。硫铵管道、脱硫工段的废气全部进入预洗塔,预洗塔中采用低温水将废气中带来的硫磺、脱硫催化剂(带颜色)洗脱下来。

(2)酸洗吸收。经过预洗后的废气进入酸洗塔,在此将氨洗涤下来,生成的硫酸铵溶液直接送至硫铵工段母液槽,生产硫酸铵,增加硫铵的产量。

(3)碱洗洗涤。根据硫化氢的含量决定是否添加液碱,液碱的添加量根据排放口检测指标而定。碱洗处理后的废气从碱洗塔顶部引出送至焦炉燃烧。

3.3 生化处理工段

生化处理工段原好氧池、二沉池、污泥浓缩池等敞口直接排放,造成废气逸散。处理措施:将好氧池、二沉池、混凝反应池、终沉池、污泥浓缩池等单元废气加设玻璃钢罩收集,经管道送至“翅片管换热脱水器+高效除雾器”预处理后,送干熄焦炉或焦炉燃烧处理。

3.3.1 翅片管换热脱水器

采用翅片管换热脱水器脱除废气中水分,由于废气中的氨、硫化氢、苯、酚、硫醇等物质被冷凝液滴溶解吸收,降低了废气中上述物质的含量,送至焦炉中废气水分减少,降低了焦炉生产时焦炉煤气的热损耗量。3.3.2 高效除雾器

高效除雾器布置于翅片管换热脱水器后用于分离废气携带的液滴。废气连续流经高效除雾器时,液滴由于惯性作用,留在高效除雾器上。因被滞留的液滴也含有氨、硫化氢、苯、酚、硫醇等物质,相当于又从废气中除去一部分上述物质,收集下来的雾滴在底部汇集后,被定期除去。

3.3.3 回炉燃烧

废气经过脱水、除雾后,绝大部分的氨、硫化氢、苯、酚、硫醇等污染物随废液送回污水处理站进行处理,废气中残留的挥发性物质等污染物送至焦炉燃烧,氨转化为氮气和水,硫化氢转化为二氧化硫和水,苯、酚、硫醇等有机物燃烧生成二氧化碳和水及对应的无机物,由于焦炉配备脱硫系统,因此废气的燃烧不会对焦炉系统产生影响。

4 运行效果

项目运行后,实现了废气综合回收,解决了生产环节废气逸散的污染问题,企业废气治理能力进一步增强,厂区挥发性有机物排放满足山东省环保厅颁布的DB 37/2801.6—2018《挥发性有机物排放标准 第6部分:有机化工行业》中相关要求。DB 37/2801.6—2018中厂界监控点有关污染物排放浓度限值见表1。

表1 厂界监控点有关污染物排放质量浓度限值mg/m3

项目运行后,枣庄市生态环境保护局委托山东三益环境测试分析有限公司对盛隆公司厂界排放相关污染物质进行了检测,检测结果:苯、甲苯、二甲苯在上风向检测点位未检出,下风向检测点位检测到的质量浓度最大值分别为0.009 7 mg/m3、0.003 9 mg/m3、0.000 9 mg/m3;VOCs在上风向检测点位检测到质量浓度的最大值为0.001 7 mg/m3,下风向检测点位检测到的质量浓度最大值为0.023 1 mg/m3,可以看出,VOCs回收治理系统升级改造后,相关污染物的排放浓度远远低于DB 37/2801.6—2018中的排放限值。

5 结 语

盛隆公司对VOCs回收治理系统进行了升级改造,改造后的系统运行稳定可靠,各废气收集点均无异味,解决了化产工段及储罐区的各种有机废气泄漏及无组织排放,改善了厂区的空气环境质量。此次改造在实现焦化VOCs达标排放治理的同时,为企业带来了一定的经济效益,可供同类企业借鉴与参考。