200 kt/a煤制乙二醇装置技改优化及运行效果

郜善军,陈 帅

(1.河南能源化工新材料有限公司,河南 郑州 450046;2.安阳化学工业集团有限责任公司,河南 安阳 455133)

某公司200 kt/a煤制乙二醇装置采用羰化、加氢两步法生产工艺,于2012年建成投产。投运以来,乙二醇装置酯化系统、合成系统、加氢系统等出现了一系列问题,严重影响了装置长周期、高负荷、稳定运行。国内煤制乙二醇长周期高负荷运行装置不多,可供借鉴的经验有限,因此经过对该200 kt/a煤制乙二醇装置存在问题的分析研究,提出了相应的改造思路,并进行了工艺优化提升,取得了良好的效果。本文系统介绍了该公司200 kt/a煤制乙二醇装置的改造思路及运行效果,可为行业类似装置技改提供参考。

图1 煤制乙二醇工艺流程示意图

1 煤制乙二醇装置工艺流程

煤制乙二醇工艺流程示意图见图1。

从装置界区来的一氧化碳与合成循环气混合后进入酯化再生塔,在此与氧气、甲醇(ME)混合、酯化。酯化后的反应气经冷却、分离后进入甲醇洗塔,用甲醇吸收清洗气相中水分和硝酸后去羰化合成工序。工艺气经预热后进入羰化合成反应器,反应后气体经降温分离出部分粗草酸二甲酯(DMO)后,进草酸酯吸收塔与喷淋的甲醇溶液逆向接触吸收,吸收后的合成气去合成循环气压缩机压缩后循环利用。粗草酸二甲酯经草酸酯精馏塔精制后得到中间产品草酸二甲酯。

从装置界外来的新鲜氢气与循环氢气混合后,与经加压预热的草酸二甲酯在加热汽化器内充分混合、预热、过滤,之后送入加氢反应器,反应后气体经过换热、冷却后分离出粗乙二醇(EG)。粗乙二醇经脱醇塔、脱酯塔、产品精馏塔、脱醛储罐后得到乙二醇产品。经脱轻塔、脱重塔分别采出副产品乙醇和混合二元醇。

2 系统运行存在问题及优化措施

2.1 酯化再生塔瓶颈问题

2.1.1 存在问题

酯化再生塔为规整填料塔,投运后出现塔易飞温、氧负荷加不上、氧气分布器烧损、填料烧蚀、塔釜循环泵运行周期短等问题。

2.1.2 原因分析

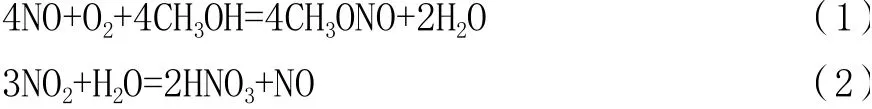

酯化塔设计为并流填料塔,甲醇和NO等从上向下和氧气并流接触发生主反应(1)和副反应(2):

NO和O2生成NO2的反应放出大量热,促进了N2O3和CH3OH生成CH3ONO(MN)的反应,由于MN容易发生爆炸,因此需要控制反应程度,使酯化后气体组分在安全范围内。

控制O2量和塔温是控制气体组分的手段。当塔釜泵停运、进塔甲醇流量减少、进塔气量降低时,会出现塔温上升,甚至飞温。当氧气分布器局部破损或堵塞造成氧气分布不均时,或氧气压力波动造成氧气量波动时,或氧管上部填料变形造成甲醇分布不均时,会出现局部反应剧烈,热量无法及时移走,造成氧管烧损、填料烧损[1]。

2.1.3 改造措施

酯化系统主要围绕氧气分布、反应空间、反应移热进行优化改造。(1)氧气的分布均匀和氧压的稳定。严格控制氧气分布器上氧气分布小孔的孔径精度,防止出现氧气分布不均,小孔加工毛刺清除干净,并且脱脂;安装附件如抱卡、螺栓也要脱脂;严格氧管切断阀密封检漏,联锁启动时及时切断供氧。(2)留足反应空间。原设计氧气分布器下面是规整填料,经常出现填料烧蚀情况,经分析认为此处反应空间不足,去除一层规整填料增加反应空间后,没有再出现填料烧蚀现象。(3)保证甲醇供应稳定充足。甲醇除参与反应外,还起着吸收气相中硝酸和水分、移热降温的作用。原设计的磁力泵运行效果较差,经研究更换为带双端面密封的离心泵,更换后系统运行工况稳定可靠。

2.1.4 改造效果

通过对酯化塔氧气分布器的改造,增加了氧气的分布能力,避免了酯化再生塔飞温的危险;稳定了塔内甲醇含量,保证了高负荷下反应热的移除,维持塔身温度的稳定,提高系统安全性。改造后酯化再生塔在高负荷(80%~100%)下塔热点温度稳定在62℃~67℃,满足工艺指标≤72℃的要求。

2.2 羰化合成反应器入口水和硝酸的指标管控

2.2.1 存在问题及原因分析

羰化合成塔入口的工艺气中要求水体积分数小于0.1%,硝酸体积分数小于0.15%。实际运行中入口工艺气的水分和硝酸含量超标,易使Pb系催化剂失活,运行不到2年就被迫更换。

原流程设计单纯依靠甲醇洗塔出口除沫器除雾能力和控制出口温度来保证工艺指标,存在调节手段少、不易控制的问题。

2.2.2 改造措施及效果

将甲醇洗塔顶除沫器改为高效丝网除沫装置,同时在甲醇洗塔后增加了一套冷冻水冷却分离系统,保证进入合成反应器中的硝酸和水含量在工艺指标内。改造实施后,通过控制气相中甲醇、硝酸和水分在工艺指标内,有效提升了合成催化剂使用寿命。羰化合成催化剂使用寿命达到3~4年,比同类型装置催化剂使用周期提高50%以上。

2.3 羰化合成单元的瓶颈问题

2.3.1 存在问题

羰化合成采用三并两串固定床管壳式反应器,管内装填Pb系催化剂,壳程走循环热水,反应热依靠热水管道泵强制移热。在高负荷运行过程中,容易出现移热不足、反应器超温等问题,限制了装置生产负荷的进一步提升。

2.3.2 原因分析

汽水系统设计不合理。在较高负荷条件下,管道泵流量不能满足反应器换热要求,反应器局部换热不充分,形成反应器温度点跳动。水汽管道规格及升汽、降液管线设置不合理,上升管道汽阻振动。汽包降液升汽管布局设计不合理,液位超过50%后对水路循环形成干扰。

反应器进气口挡板设计不合理。合成反应器进气口在反应器顶部,为了使气相不冲刷反应器床层,在反应器进气口设置了圆形挡板,循环量过大时会在分布器正下方形成涡流,导致周围列管上部的催化剂被冲出,堆积在分布器正下方,形成缺少移热措施的催化剂反应区域,存在安全风险。

2.3.3 改造措施及效果

在羰化反应器降液管上分别对称增加两组管道泵,管道泵出口与原泵在本体环管的入口对称;在羰化反应器原上升管上对称增加两组上升管;新增管道泵进出口设置进出口阀,出口阀前设置压力表。

将原汽包拆除,更新为结构较合理的新汽包(共2台);合成反应器降液环管和降液管线规格增大,由原DN150更新为DN200;合成反应器升汽环管和升汽管线规格增大,由原DN200更新为DN350;羰化反应器管道泵更新为较大流量的离心泵。

重新设计合成反应器进气口挡板,在挡板上均布Φ8 mm孔,使循环气能均匀通过反应器,无盲区形成。

改造实施后,提高了合成反应器的移热效果,消除了反应器飞温的安全隐患,装置在高负荷工况下,反应器床层热点温度均控制在指标范围内,达到了预期效果。

2.4 合成系统阻力及循环气量的控制

2.4.1 存在问题及原因分析

羰化合成反应器设计气相空速为3 500 h-1~4 500h-1,设计合成草酸二甲酯催化剂时空产率≥550 g/(L·h)。实际运行中装置单段催化剂装填量为60 m3,合成循环气量约18.0万m3/h,气相空速仅3 000 h-1左右,低于设计空速。羰化合成系统在装置达产达标方面存在技术瓶颈[2]。

2.4.2 改造措施

通过提升合成循环气量,提高气相空速,加快反应器移热速率,保障反应转化率,降低合成反应器床层热点温度,同时降低反应器入口MN含量,来提升系统生产负荷。

提升合成系统循环气量主要从优化合成循环气压缩机和降低合成系统阻力两方面进行调整。

(1)在合成循环气压缩机安全范围内,将压缩机转速由5 750 r/min提至5 950 r/min,合成循环气量由18.0万m3/h提升至18.5万m3/h~19.0万m3/h,合成前气相分析中MN体积分数由19.5%下降至约19.0%。

(2)结合合成系统设备设计参数,将合成系统压力由0.360 MPa逐步提至0.385 MPa,合成循环气量升至19.0万m3/h~19.5万m3/h。提压有利于合成反应向生成草酸二甲酯的方向进行,提高了MN的转化率,合成前气相分析中MN体积分数降至18.5%~19.0%。

(3)降低系统阻力。将合成前预热器出口孔板流量计改为毕托巴流量计,增加管道流通面积,降低局部阻力,技改后合成循环气量进一步提至21.0万m3/h~21.5万m3/h。

(4)降低合成循环气压缩机级间回流量。压缩机原设计的铝齿密封存在较大的泄漏量,大修期间更换为PEEK密封,泄漏量小,更换后合成循环气量提至21.5万m3/h~22.0万m3/h。

2.4.3 改造效果

通过提速、提压、降阻、减少级间泄漏等措施,提高了合成系统循环气量,使气相空速达到3 500 h-1以上,加快了反应器移热速率,降低了合成反应器床层热点温度和入口MN含量。

从目前合成系统压降分布情况看,合成系统阻力还有很大的降低空间,可进一步分析优化。

2.5 加氢系统的瓶颈问题

2.5.1 存在问题

草酸二甲酯加氢催化剂为铜系催化剂,设计寿命为12个月,但在实际运行中出现了加氢催化剂床层阻力增加较快,后系列反应器催化剂利用率低,催化剂寿命短;加氢系统氢酯比低,严重影响了催化剂的使用寿命;加氢催化剂床层热点温度高、加氢系统副产物多、催化剂选择性低等问题。

2.5.2 原因分析

(1)氢酯比低。加氢反应一般要求氢酯比≥80。当氢酯比较低时,草酸二甲酯在加氢系统中分压高,造成其气化不充分,部分液态草酸二甲酯在催化剂微孔内发生局部剧烈反应,对催化剂形成热冲击;同时造成加氢催化剂选择性下降,副反应增多,部分副反应产物(如乙二醇甲醚发生焦化、乙醇酸甲酯聚合)或污物逐渐沉积在催化剂微孔里而引起催化剂破裂,造成催化剂阻力上涨[3]。

(2)催化剂利用率低。加氢反应器为三并两串模式,在前反应器已基本反应完全,后反应器催化剂利用率较低,造成前反应器的催化剂实际运行时间长、负荷大,后反应器的催化剂实际运行时间短、负荷小,最终造成前系列催化剂阻力增长快,而后系列催化剂阻力、活性等几乎没有变化,严重影响了催化剂的利用率和使用寿命。

(3)草酸二甲酯汽化不完全。液态的草酸二甲酯进入加氢催化剂床层后会堵塞催化剂微孔,造成加氢催化剂床层阻力上涨,进而影响其使用寿命。

2.5.3 改造措施

(1)优化加氢反应器流程和草酸二甲酯进料方式

在原加氢系统增加一套加热、冷却、分离系统,将原来六台加氢反应器(两串三并模式)改为反应器前后系列各三台并联的连接模式,同时将草酸二甲酯单股进料改为双股进料。改造后的工艺流程为:工艺物料预热后进入前系列三台并联的加氢反应器,反应后的物料经换热、冷却、分离,液相粗乙二醇送到乙二醇精馏系统,气相经预热、补充草酸二甲酯后,进入后系列三台并联的加氢反应器,反应后的物料经换热、冷却、分离,液相粗乙二醇送到乙二醇精馏系统,气相经过压缩后循环利用。

(2)加氢反应器进口增加脱焦油装置

在前后系列加氢反应器工艺气进口总管上增加脱焦油装置,内部装填氧化铝瓷球或不锈钢鲍尔环,一方面作为草酸二甲酯的辅助汽化装置,另一方面脱除焦油类物质,防止其进入加氢反应器造成催化剂阻力增大。

(3)优化草酸二甲酯和甲醇的混合模式及汽化装置

在草酸二甲酯与甲醇混合后的管道上增加静态混合器,使草酸二甲酯与甲醇混合更均匀,从而增强了加氢进料组分的稳定性。草酸二甲酯汽化装置更换为高性能汽化器,使其完全汽化,避免液态草酸二甲酯进入加氢反应器。

2.5.4 改造效果

(1)氢酯比提高至100以上、催化剂利用率提高

改造前后氢酯比与负荷关系见表1。由表1可知,改造后加氢系统的氢酯比在相同负荷下提高了一倍,同时均达到了100以上,满足了催化剂氢酯比不低于80的要求,从根本上解决了加氢系统提升负荷存在的问题。

表1 改造前后氢酯比与负荷关系

(2)加氢催化剂床层阻力稳定、催化剂寿命延长

加氢系统氢酯比提高后,降低了草酸二甲酯汽化温度,更有利于其完全汽化,平衡了六台反应器的负荷,避免了前系列催化剂的过度使用,提高了催化剂的利用率和使用寿命;通过增加除焦油装置,避免了焦油类物质带入催化剂床层引起床层阻力的增大,还能辅助草酸二甲酯完全汽化,确保没有液态的草酸二甲酯进入加氢反应器;加氢系统流程优化后,六台加氢反应器负荷得到平衡,压差基本相同,且床层阻力稳定,达到了延长催化剂寿命的目的。

(3)加氢副反应减少、催化剂选择性提高

改造后加氢副产物乙醇、1,2-丁二醇、水均明显降低,加氢催化剂选择性由原来96%提高至98.8%以上。加氢液相副产物中乙醇质量分数由0.75%降至0.32%,1,2-丁二醇质量分数由0.36%降至0.26%,水质量分数由0.60%降至0.35%,各项反应产物及副产物均满足生产要求。

2.6 精馏系统的改造优化

2.6.1 存在问题

乙二醇产品收率低,仅95.5%;副产品轻重组分、杂醇量偏大,且其中的乙二醇含量偏高,杂醇将系统中甲醇、乙醇等组分带出,造成有效组分的损失。产品优级品率未达到100%,紫外透光率不稳定。

2.6.2 改造措施

(1)调整进脱酯塔物料组分,采出燃料乙醇

将酯化塔进料改为进入脱醇塔C进行预处理脱出轻组分,脱醇塔C塔顶采出水、甲醇、乙醇送至脱水塔塔顶进行分离,脱水塔侧线采出质量分数90%以上的乙醇作为燃料乙醇销售,脱水塔塔顶物料(甲醇、乙醇)回收至粗乙二醇槽。将脱醇塔C塔釜已预脱处理的乙二醇作为脱酯塔进料,大幅减轻脱酯塔运行负荷。

(2)进一步分离杂醇,提高乙二醇回收率

由于轻组分在脱醇塔C已进行了预处理,造成脱酯塔塔顶1,2-丁二醇、醛的积累,严重影响乙二醇产品质量,直接外排会造成乙二醇的损失。因此将脱酯塔塔顶物料送至回收塔进行精馏,脱除1,2-丁二醇、醛等组分,塔顶乙二醇与1,2-丁二醇质量浓度达到1∶1时作为精馏废液外排,同时在塔釜得到质量分数为95%的乙二醇,回收至系统。

(3)增加液相加氢装置,提高产品优等品率

脱重塔顶、产品精馏塔顶采出的物料经蒸汽加热到85℃~90℃进入液相加氢反应器,在压力0.3 MPa~0.4 MPa、催化剂作用下与氢气进行加氢反应,将物料中影响透光率的微量不饱和醛类组分还原,加氢后物料送往脱酯塔脱除,从而提高产品纯度及透光率[4]。

(4)增加脱醛装置,进一步提高产品透光率

煤制乙二醇的生产工艺中会伴生一定量的醛、酮、羧酸类化合物及其衍生物,虽然经多步精制提纯,乙二醇产品中仍含有微量醛类物质,而醛含量是乙二醇产品的一项重要质量指标,必须进行脱除[5]。

增加一套树脂脱醛装置,投用后T220透光率提升幅度达10%,T275透光率提升幅度5%,醛质量分数由20×10-6左右降至3×10-6以下,产品质量大幅度提升。

2.6.3 改造效果

改造后乙二醇产品收率和产品质量大幅提升。据统计,该公司年新增质量分数90%以上乙醇1 800 t,年减少杂醇外排量10 000 t,年回收乙二醇3 300 t;同时产品收率提高到99%以上,产品优等品率100%。

3 优化后的总体运行效果

通过对某公司200 kt/a煤制乙二醇装置各项技术改造和优化调整,实现了装置安全、稳定、高负荷、长周期、优质运行。2018年3月,装置首次实现达标达产,月产乙二醇1.861万t,全年产乙二醇18.2万t。产品优等品率长期保持在100%,吨产品蒸汽消耗降至5.2 t以下、电耗降至230 kWh,合成催化剂使用周期以及吨催化剂生成乙二醇量屡创行业运行记录,主要经济技术指标处于我国煤制乙二醇行业先进水平。