耐张线夹失效过程和传力特性

朱登杰,赵林杰,李昊,廖永力,唐捷,黄志都,李锐海

(1. 南方电网科学研究院,广州510663;2. 广西电网有限责任公司电力科学研究院,南宁530013)

0 引言

耐张线夹用于将输电线路导线或避雷线固定在非直线杆塔的绝缘子串上[1 - 3],起着将导地线锚固在耐张塔上的作用[4 - 6]。压缩性耐张线夹是目前应用最为广泛的一种耐张线夹,其工作原理是通过液压机使导线与耐张线夹发生塑性变形而产生摩擦力,进而达到固定导线的作用[6 - 9]。在耐张线夹的安装过程中,需要在高空进行多处压接,不仅安装难度大,也难以保证压接质量,压接不良会导致防滑槽漏压、铝线散股和芯线未压接等缺陷[10 - 12]。不同的压接缺陷会造成不同的失效形式,导线与线夹发生滑移是常见的一种失效形式。

马恒[13]等基于有限元分析软件,以弹塑性变形理论为基础,对比分析了压接模型钢芯应力和应变的变化特征。牛海军[14]等针对大截面铝合金芯铝型线绞线,设计了两种配套耐张线夹,并完成了两种耐张线夹、多种压缩比方案的比较研究。王云辉[15]等发现了线夹楔块弧槽侧应力的过于集中是导致NXJ型耐张线夹失效的重要原因,并提出了相应的优化方案。庞锴[16]等研究发现耐张线夹的握力主要来自于钢锚与钢芯的压接,NY-300/40型线夹的破坏模式发生转变时钢芯与钢锚间的临界压接长度在 50~60 mm。周立宪[17]等针对大截面导线用耐张线夹结构型式、材料属性及压接工艺,研究了耐张线夹压接后铝管与钢锚压接区域缝隙形成机理。陈瑜[18]等通过基于应变测量法的导线压接握着力试验,压接规程中提出的压接时钢压接管系统额定工作压力不低于80 MPa,铝压接管系统额定工作压力不低于63 MPa是可行的,压接保持时间对拉断力的影响不显著。当前阶段对耐张线夹事故分析的方法主要有宏观检查、扫描电镜与能谱分析、显微组织观察和材质分析等方法[19],而从结构试验的角度对事故线夹进行分析的方法研究较少。

本文将针对NY400-35型耐张线夹,对正常、穿管长度不足以及仅压接铝管的3种耐张线夹进行握力试验,通过观察其失效形式,对耐张线夹失效过程进行研究;通过分析试验过程中应变-载荷曲线,研究耐张线夹的传力特性。

1 耐张线夹压接缺陷分析

耐张线夹分为钢锚和铝管两部分,在压接时先将导线的铝股剥掉一定的长度,露出钢芯,将钢芯插入钢锚内,使用液压机配合模具将钢芯与钢锚压接在一起,随后将铝管一侧对准钢锚防滑槽进行压接,最后将导线和铝管另一端进行压接,如图1所示。

图1 耐张线夹压接过程Fig.1 Crimping process of strain clamp

由于压接过程繁琐,施工现场的条件有限以及压接人员的操作因素的影响,常常会产生压接缺陷。较为常见的压接缺陷有:钢芯未插入钢锚穿管底部,会出现穿管长度不足,压接面积减小,进而导致压接产生的摩擦力减小,耐张线夹握力降低;压接后对边距超标(过大)是由压接压力不足导致的,压接压力不足也会导致摩擦力减小,从而降低线夹的握力;此外,由于其他因素导致压接位置存在偏差、弯曲度超标和剥线长度超标等缺陷,都会影响耐张线夹的压接质量,降低耐张线夹的握力,如表1所示。耐张线夹握力不足,则会出现导线与线夹发生滑移或脱离,从而威胁整条输电线路的稳定运行。

表1 主要压接缺陷种类Tab.1 Types of main crimping defects

2 试验设备与测量方案

在上述所提到的压接缺陷中,穿管长度不足是耐张线夹常见的压接缺陷,为了研究存在穿管长度不足时耐张线夹的失效型式以及传力特性,本文根据《电力金具试验方法 第1部分:机械试验》(GB/T2317.1—2008)[20],选取JL/G1A 400/35导线与NY-400/35耐张线夹,对3种压接情况对应的耐张线夹进行了握力试验:1)正常压接(无缺陷)耐张线夹,编号为A-1,用于作对比试验;2)仅压接铝管不压接钢芯,编号为A-2,同样是用于作对比试验;3)穿管长度不足编号为A-3,为研究目标耐张线夹,标准长度为100 mm,本文穿管长度取50 mm。

导线段的两端各压接一个耐张线夹,然后将试件安装在拉力试验机上(如图2(a)),采用粘贴应变片的方式测量应变数据(如图2(b)所示),每个试件粘贴3个应变片,粘贴位置如图2(c)所示,其中,应变片1测量铝管与钢锚压接位置中间的铝管表面的应变,应变片2测量管与导线压接位置中间的铝管表面的应变,应变片3测量导线铝股的应变。为了对试验过程进行更好的控制,在实验开始前应该制定加载制度,加载以20%额定拉断力(rated tensile strength, RTS)(20.74 kN)、50%RTS(51.85 kN)、75%RTS(77.78 kN)、100%RTS(103.70 kN)和125%RTS(129.63 kN)为载荷节点进行加载,试验时从载荷从0加载至125%RTS,两个节点之间的加载时间为2 min,加载至一个节点维持载荷不变1 min。

图2 耐张线夹压接过程试验设备与量测方案Fig.2 Test equipment and measurement scheme for crimping process of strain clamp

3 试验现象与结果

如图3所示,试件A-1(无缺陷耐张线夹)在加载过程中无明显现象,达到极限载荷后,线夹与导线突然发生滑移,并伴随一声巨响,线夹外部无明显损伤,导线也没有松股,在线夹出口处产生滑移为22.96 mm。如图4所示,试件A-2(仅压接铝管)在加载过程中在铝管非压区缓慢发生明显的伸长,表面越来越粗糙,随后发生颈缩,最后发生突然断裂,产生一声较大响声;试件A-3(穿管长度不足)在加载过程中其铝管变形与试件A-2相似,即铝管非压区先颈缩后断裂,因此在工程实际中,若铝管非压区失效型式与上述情况相同,可能是耐张线夹存在穿管长度不足缺陷。

图3 A-1试件产生滑移Fig.3 A-1 slip of test piece

图4 A-2(上)与A-3(下)试件失效形式Fig.4 Failure forms of test pieces A-2 (upper) and A-3 (lower)

根据规范规定,耐张线夹的握力值不应小于导线额定拉断力的95%[12],本文所选取的JL/G1A 400/35导线的RTS为103.7 kN,A-1、A-2和A-3失效时的载荷分别占RTS比例为103.5%、81.7%和95.9%,可见:标准试件A-1符合规范的规定,试件A-2的铝管的极限承载力占导线额定拉断力80%左右,试件A-3的握力很接近95%RTS,这是因为钢芯从钢锚中脱出之前也承担了一部分载荷。

4 耐张线夹失效过程和传力路线分析

4.1 耐张线夹失效过程分析

为了研究耐张线夹结构的失效型式,本文首先绘制了3个试件的载荷-位移图,如图5所示。

图5 试件载荷-位移曲线Fig.5 Load displacement curve of specimens

从图5可看出:1)试件A-1与试件A-2随着载荷的增加,位移逐渐增大,且它们的刚度也逐渐下降,但相同位移时试件A-2所能承受的载荷小于试件A-1,这是因为试件A-2中导线所有的压力皆由铝管承担,而铝管的刚度势必小于铝管和钢芯的组合刚度;2)试件A-3在加载初期其载荷-位移曲线与试件A-1基本重合,说明此时导线张力由铝管与钢芯共同承担,而后试件A-3的曲线斜率明显小于试件A-1,这说明了钢芯与穿管发生滑移,当钢芯完全从穿管抽出时,铝管承受全部导线张力(此时的张力大于试件A-2的极限承载载荷)迅速伸长并断裂。

根据前述可见,穿管长度不足导致钢芯与钢锚穿管接触面积减小,握着力降低,致使钢芯从钢锚穿管抽出,从而将导线张力全部由铝管承担,最后由于铝管强度不足而发生断裂。

4.2 耐张线夹传力路线分析

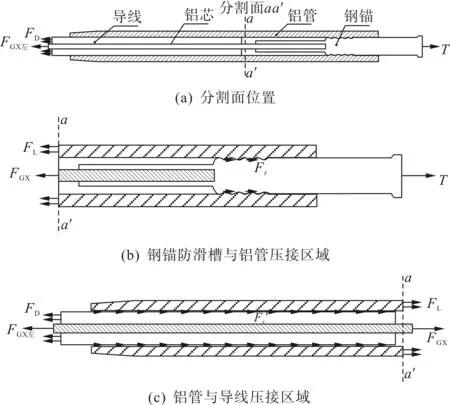

目前的研究主要是通过握力实验测量线夹握力判断线夹压接质量是否合格,为了深入研究耐张线夹受力过程中以及载荷传递方式,本文绘制了3个试件的应变-载荷曲线,如图6所示,载荷路径如图7所示。从图中可知:

图6 载荷-应变曲线Fig.6 Load strain curve

图7 载荷路径图Fig.7 Load path diagram

1)对于钢锚防滑槽与铝管压接区域,认为铝管与钢锚的变形是一致的(不发生滑移)。如图7(b)所示为钢锚防滑槽与铝管压接区域,图中T为导线张力,FL为铝管所承受的载荷,FGX为钢芯承受的载荷,Fr压接区域的静摩擦力(剪力)。以钢锚为研究对象,根据受力平衡可知:

T=FGX+Fr

(1)

以图7(b)整体为研究对象,有

T=FGX+FL

(2)

由式(1)与式(2)可得

Fr=FL

(3)

在铝管变形时(虎克定律),测点一处的应力大小为

σ=εEL

(4)

式(4)中EL为铝管弹性模量。可见当测点一处的应变ε越大,σ越大,意味着在该处的铝管横截面所受的载荷越大,即有FL越大。那么钢芯所承受的载荷(FGX=T-FL)则越小。由图6(a)可知,各试件的最大应变为A-3>A-1,即在该处铝管承受的应力或载荷为A-3>A-1,说明了当存在穿管长度不足缺陷时会增大铝管所承受的载荷,约增大44.5%。

2)从图6(a)和图6(b),试件A-2在测点一和2的变形大于试件A-1,说明了无缺陷的耐张线夹中钢芯和铝管同时承受导线张力。

3)在测点二处,如图7(c)所示,F′r压铝管与导线铝股之间的摩擦力,FD为导线铝股所承受的载荷,FGXZ为导线钢芯左端所承受的载荷。假设铝管与导线铝股之间的摩擦力F′r为静摩擦,则以铝管为研究对象可有F′r=FL,在(1)中可知,FLA-3>FLA-1,则有F′r≥F′rA-3>F′rA-1,但从图6(b)可知,试件A-1的应变大于试件A-3,可见实际上F′rA-3 4)对比图6(a)和图6(b),3种试件在测点一处的应变皆大于测点二的应变,说明测点一处截面的组合刚度大于测点二处截面的组合刚度;另外,试件A-1的在测点一和测点二的应变较为接近,而试件A-3在测点一的应变显著大于测点二处的应变,即正常耐张线夹防滑槽压接区与铝管压接区的铝管变形基本相同,而存在穿管长度不足的耐张线夹防滑槽压接区的铝管变形显著大于铝管压接区。 综上可知,耐张线夹在承担载荷过程中,有两条路径进行力的传递,一条是钢锚-铝管-导线铝股,另一条路径是钢锚-导线钢芯。 如图8所示为3个试件的导线股线上的应变载荷曲线,可以发现导线股线的变形过程可以分为3个阶段,第一阶段应变为负值,股线处于压缩状态,这是由于试件中导线在自然状态下是弯曲的,部分股线受拉,而有部分股线会受到压缩,造成应变数值出现负值。第二阶段是线性增加阶段,随着载荷的增加,导线所有股线都会变成受拉状态,股线处于线性变形状态,直至线夹发生失效。 图8 测点3处的载荷-应变曲线Fig.8 Load strain curves at measuring point 3 本文对液压型耐张线夹试件进行了握力试验,分析了位移与应变实验数据,给出了耐张线夹传力特性与失效过程,得到以下结论。 1)无缺陷的耐张线夹中钢芯和铝管同时承受导线张力,且耐张线夹在承担载荷过程中:有两条路径进行力的传递,一条是钢锚-铝管-导线铝股,另一条路径是钢锚-导线钢芯。 2)通过载荷-应变曲线可判定,当存在穿管长度不足时会增大铝管所承受的载荷,约增大44.5%,即该类缺陷改变了耐张线夹内部的传力性质,导致钢锚-铝管-导线铝股路径所承受的载荷增大。 3)试件A-2(仅压接铝管)的握力值为1.7%RTS小于规范要求(95%RTS),试件A-1(正常线夹)的握力值103.5%RTS大于规范要求,而试件A-3(穿管长度不足)的握力值为95.9%RTS极为接近规范值(大于),因此,当穿管长度大于50 mm时,耐张线夹握力值满足规范要求。 4)在工程实际中,如果发生铝管非压区先颈缩后断裂失效形式,一般是由耐张线夹穿管长度不足导致;穿管长度不足导致钢芯与钢锚穿管接触面积减小,握着力降低,致使钢芯从钢锚穿管抽出,导致导线张力全部由铝管承担,最后由于铝管强度不足而发生断裂。4.3 导线变形分析

5 结论