生石灰与熟石灰在生活垃圾焚烧发电厂的应用研究

吴鹏辉

(广州环投云山环保能源有限公司,广州 510000)

我国城市生活垃圾的处理主要有卫生填埋、焚烧发电和堆肥等方式,其中,焚烧发电可以高水平实现生活垃圾的减量化、资源化、无害化,逐渐成为国内城市处理生活垃圾的主流工艺[1]。以广州市为例,随着一座座垃圾焚烧电厂陆续建成投产,广州市将彻底破解超大型城市的“垃圾围城”困局,实现原生生活垃圾的零填埋。然而,垃圾中的含氯化合物和含硫化合物在高温焚烧过程中会形成HCl和SOx等酸性气体污染物[2]。若不妥善处置,则会对环境造成二次污染。在环保监管日益严格的趋势下,特别是在2017年全国垃圾焚烧行业全面实行“装、树、联”(企业依法安装自动监控设备,厂区门口树立电子显示屏,企业自动监控系统与生态环境部门联网)要求后[3],在保证烟气污染物达标排放的前提下,促进烟气净化系统的经济运行,实现节能降耗的目的,是垃圾焚烧电厂经营企业精细化管理的努力方向。针对垃圾焚烧电厂酸性气体的治理,目前国内外常见的烟气脱酸工艺主要有半干法、干法和湿法三种[4],而半干法一般采用物美价廉的生石灰或熟石灰作为脱酸药剂。某生活垃圾焚烧发电厂分别使用生石灰和熟石灰作为半干法脱酸药剂,本文结合工程实例,分析系统运行效果,对比两者的优劣性,为电厂环保与经济运行提供借鉴。

1 试验内容

本项目配备3台设计处理规模750 t/d的垃圾焚烧炉,烟气处理采用“选择性非催化还原(SNCR)脱硝+半干法脱酸+干法脱酸+活性炭喷射+布袋除尘器”工艺。其中,半干法脱酸系统主要由两部分组成:一是制浆系统,采用生石灰制浆;二是石灰浆喷射系统,利用高速旋转的雾化器,雾化石灰浆液,在脱酸塔中与烟气中的酸性气体进行充分反应,达到去除酸性气体的目的。干法脱酸系统作为备用系统,采用熟石灰作为脱酸剂,以粉末形式喷入布袋除尘器前的烟道。

朱勇[5]研究表明,脱酸塔的设计参数和雾化器的设备性能直接影响半干法脱酸效率,如脱酸塔高度、烟气停留时间和流场分布等。因此,设计阶段的参数选择决定了工艺的脱酸效率。在不对设备进行大型技术改造的情况下,电厂在运营期一般通过精细化管理来节能降耗。

本项目同时使用生石灰和熟石灰作为不同系统的脱酸剂,两者具有较强的替代性,且市场价格差异不大。在现有系统下,1—4月使用生石灰制浆,5—8月直接改用熟石灰制浆,二者应用效果存在一定差异。生石灰和熟石灰的品质要求分别如表1、表2所示。

表1 生石灰品质要求

表2 熟石灰品质要求

2 试验结果与数据分析

2.1 脱酸效果与物耗分析

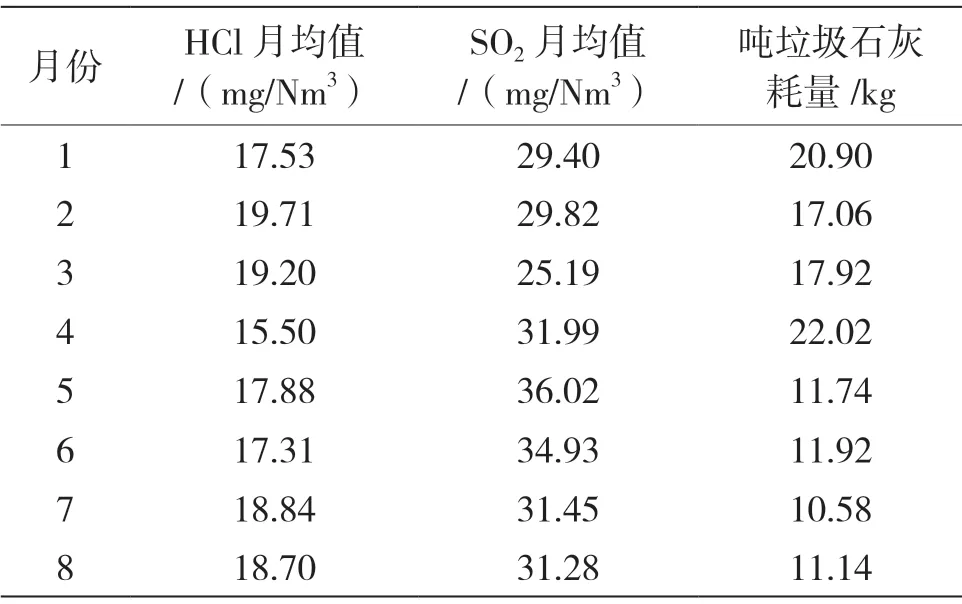

吨垃圾石灰耗量是垃圾焚烧发电厂重要的生产经营指标之一,指的是每处理1 t垃圾需要消耗的石灰量。在保证烟气指标达标排放的前提下,降低吨垃圾石灰耗量是电厂精细化管理的重要组成部分。在实际运行工况下,气体污染物排放指标与吨垃圾石灰耗量的数据关系如表3所示。

表3 气体污染物排放指标与吨垃圾石灰耗量的监测结果

经计算,1—4月使用生石灰制浆的吨垃圾石灰耗量平均值为19.48 kg,而5—8月使用熟石灰制浆的吨垃圾石灰耗量平均值仅为11.35 kg。经分析,主要原因有3点。

2.1.1 熟石灰制浆的设备故障率更低

90%纯度的生石灰与95%纯度的熟石灰相比,前者杂质含量更高,较多的杂质更容易致使罐体、管道和雾化器堵塞。实际运行期间采用浆液从制浆罐顶部溢流至储浆罐的连续制浆模式,故制浆罐须定期排污,减少底部结垢。使用熟石灰制浆后,制浆罐排污频率大幅下降,减少了石灰浪费,而且雾化器运行更加稳定,故障率明显降低。

2.1.2 熟石灰制浆的浆液浓度更稳定

生石灰制浆是物理化学反应,生石灰溶解的同时发生熟化反应,释放出大量热量,导致浆液温度升高,会降低氢氧化钙的溶解度。而熟石灰制浆仅是一个简单的物理溶解过程,反应平稳温和。从物料品质来看,熟石灰的目数更大,粒度更细,比表面积也更大,更有利于溶解。经实际检验可知,生石灰制浆的浆液浓度较为不稳定,会在5%~15%波动,而熟石灰制浆的浆液浓度可稳定控制在7%~9%。浆液浓度的稳定有利于浆液阀门自动跟踪酸性气体排放指标波动并加以调整,减少运行操作人员手动干预,从而减少浆液用量。

2.1.3 布袋除尘器性能的影响

石灰浆液与烟气在脱酸塔进行反应后,部分干燥后的未完全反应的熟石灰颗粒随烟气方向附着在布袋除尘器的滤袋表面,进行二次反应,进一步减少酸性气体排放。当布袋除尘器压差较大时,为保证除尘器正常运作,降低引风机出力,运行操作人员会频繁启动布袋喷吹系统,以清除滤袋上的粉尘,包括附着的熟石灰颗粒,使得脱酸效果间接降低,石灰物耗增大。该厂于5月对3#布袋除尘器进行大修,更换箱体、灰斗和滤袋等部件,有效减少腐蚀漏风现象。检修完成后,布袋除尘器压差从均值2 000 Pa下降至1 100 Pa,对于降低石灰物耗起到积极作用。

2.2 直接成本分析

价格因素是早期垃圾焚烧发电厂广泛选用石灰系物料作为脱酸剂的主要原因。根据现有市场行情价,生石灰的单价约为1 000元/t,熟石灰的单价约为900元/t。在不计生石灰熟化用水、电耗等其他成本的前提下,吨垃圾生石灰成本为19.48元,而吨垃圾熟石灰成本为10.22元,仅为生石灰的0.52倍。

2.3 设备构成与运行监控分析

生石灰制浆有温升过程,故须在制浆罐中装设温度测量元件,保证制浆安全,同时运行人员也可通过温度的变化间接判断石灰浆浓度。制浆罐必须装设喷淋装置,以防扬尘和制浆罐过热现象。熟石灰制浆则因温度无变化,在连续制浆模式仅能通过密度计判断石灰浆浓度,故对石灰浆密度计的要求较高,以保证石灰浆浓度在合理范围。但是,熟石灰制浆能减少扬尘,环境更友好,符合现代电厂精细化管理要求。

2.4 药剂有效利用率与飞灰影响分析

为充分了解脱酸剂的有效利用率,同时考虑对飞灰的影响,在埋刮板输灰机位置进行飞灰取样,检测飞灰中的氢氧化钙含量。结果表明,使用熟石灰制浆后,飞灰中的氢氧化钙含量平均约为10.25%,较之前生石灰制浆时的18.88%下降8.63个百分点。这主要得益于熟石灰有更好的溶解度,可以与烟气更充分地接触,达到更高的反应效率,故残留在飞灰中的氢氧化钙含量就更低。同时,对飞灰的pH进行检测,飞灰中的钙含量减少导致pH从11~12降至7~8,其甚至偶然呈酸性。因此,在进行飞灰螯合时,须提前测定飞灰pH,调整飞灰酸碱度,从而满足螯合后填埋要求。

3 结论

生石灰与熟石灰均是生活垃圾焚烧发电厂常用的脱酸剂,本文结合工程实例,分析二者在脱酸效果与物耗、直接成本、设备构成与运行监控、药剂有效利用率与飞灰等方面的区别。经分析,熟石灰作为半干法脱酸药剂,可以大幅度降低物耗,成本更低,设备组成更简单,环境也更友好,在提高药剂有效利用率的同时,须及时调整飞灰酸碱度。因此,熟石灰代替生石灰用于制浆更有利于电厂降耗。