刚性垂直连接跨接管穿越飞溅区阶段安装分析

孙 锟 刘 文 杨 盛 陈晓东 段立志

(深圳海油工程水下技术有限公司 广东深圳 518067)

跨接管是水下油气生产系统中连接采油树、水下管汇等的关键设备。其有多种类型,一般而言,刚性垂直连接跨接管由于安装简单、快速且经济性高,应用较为广泛[1]。刚性跨接管海上安装过程主要包括:①作业船吊机钩头连接跨接管索具,开始提升;②将跨接管完全吊起后,调整吊机作业半径和吊高,吊机钢丝绳下放,将跨接管吊装穿越飞溅区;③钢丝绳持续下放,直至跨接管吊装至海床10 m左右位置;④开启主吊机升沉补偿,跨接管继续缓慢下放,水下机器人辅助就位,安装完成。

在刚性跨接管的安装研究方面,原庆东 等[2]研究了超长超重跨接管的安装过程,利用OrcaFlex软件对超长超重跨接管入水及海底就位过程中跨接管的局部应力及准许作业波高进行了模拟研究,结果表明采用平衡配重、临时浮块等措施可以有效降低跨接管的应力集中问题;康庄 等[3]研究了跨接管安装过程中浪向角和绞车下放速度对跨接管最大应力响应的影响,指出浪向角对于跨接管的应力响应具有关键作用。Sun Guomin等[4]研究了使用被动升沉补偿装置情况下,浪向角和波浪周期等因素对超重型跨接管安装过程中的吊机顶端张力、动态放大系数及索具松弛的影响,发现安装过程中的索具松弛是导致跨接管出现局部应力集中的重要因素。

在跨接管的安装过程中,跨接管穿越飞溅区时会受到较大波浪力作用,其运动响应较大程度上受到作业船舶及吊机六自由度方向运动的影响,受到的动态载荷最大,易出现局部应力超过许用应力的情况。在实际安装过程中,借助水下机器人的实时监控发现,随着水深的增加,跨接管受到外界载荷和吊机运动影响反而逐渐减小,尤其是开启吊机主动升沉补偿装置后,跨接管基本仅在某一较小范围内运动,动态载荷较小,不易出现跨接管局部应力超出许用应力的情况。因此,通常情况下,跨接管安装过程中穿越飞溅区阶段的最大允许作业波高,决定了跨接管整个安装过程的最大允许作业波高。而目前跨接管海上安装作业允许海况大多不超过1 m有义波高,使得安装作业效率较低。此外,跨接管两端的垂直连接器对跨接管本体应力响应特性的影响,也是安装过程须重点考虑的因素之一,但已有研究的建模分析往往忽略了垂直连接器,且针对跨接管安装过程穿越飞溅区阶段的分析也不够充分。而以往的海上安装作业表明,与其他水下结构物的安装过程类似,跨接管安装阶段中受外界荷载影响最大的阶段也是穿越飞溅区的阶段[5],在该阶段最易发生跨接管最大应力超过许用应力的情况。

本文针对刚性垂直连接跨接管海上安装过程穿越飞溅区阶段的受力问题,利用OrcaFlex软件建立完整的刚性垂直连接跨接管模型,分析跨接管在该阶段的受力情况,并详细分析配重、吊机吊高和作业半径以及波浪方向等因素对跨接管最大应力的影响,从而优选了跨接管的安装设计,提高跨接管的安装作业允许海况,为刚性跨接管的海上安装作业提供参考。

1 跨接管安装分析模型及工况

1.1 跨接管安装分析模型

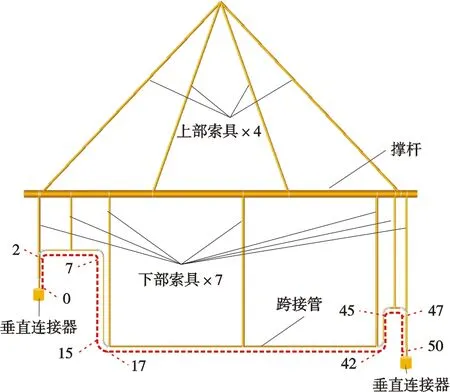

以南海某深水气田开发项目中的跨接管安装为例,选择总长50.3 m、外径114.0 mm、内径87.3 mm的刚性垂直连接跨接管进行安装分析。该跨接管首末两端各有一个垂直连接器,用于防止涡激振动造成跨接管疲劳损伤[6],其几何外形近似于圆柱体,在分析时可将其抽象简化为高度0.95 m、外径1.35 m、质量1.869 t的圆柱体;在跨接管外部部分管段包覆有螺旋筋板。

利用SACS软件建立了“M”型跨接管的静态吊装计算模型(图1)。其中,吊机钩头和撑杆通过上部4根钢丝绳和吊带连接,跨接管和撑杆通过下部7根下部索具连接。垂直连接器分布在跨接管的两端,左侧的垂直连接器编号为VCS1,右侧的为VCS2。跨接管内部填充介质为乙二醇,防止生成天然气水合物[7]。

注:图中数字0、2、7、15、17、42、45、47、50表示跨接管的沿程长度,单位为m

根据SACS跨接管吊装模型获得的索具长度和各个吊点位置等参数,采用OrcaFlex软件建立跨接管安装分析模型。其中,跨接管本体模型使用Line模型建立,拖曳力系数和附加质量系数保持默认,材料杨氏模量为2.12 GPa,泊松比为0.293。而垂直连接器可以用spar buoy进行模拟,根据DNVGL-RP-N103规范[8],可以得到垂直连接器的水动力参数(表1)。

表1 垂直连接器水动力参数

在“M”型跨接管的分析建模中,当跨接管结构整体一半在水下、一半在水上,其中一个垂直连接器完全淹没,另一个未淹没或少部分淹没的状态,定义为跨接管的半淹没状态;当跨接管本体和2个垂直连接器整体结构刚好完全淹没时,则定义为完全淹没状态。由此,在OrcaFlex软件中分别建立跨接管的半淹没状态模型和完全淹没状态模型(图2)。

图2 跨接管半淹没、完全淹没状态下的吊装模型

1.2 分析工况及接受标准

目前跨接管海上安装作业允许海况大多不超过1 m有义波高。而根据南海某作业水域施工期的气象统计资料,得到该海域近年3—10月份有义波高不超过2 m及1 m的天数占比分别为58%~96%和21%~64%(表2)。可见,当跨接管海上安装作业最大允许的有义波高达到2 m时,作业过程中出现施工船海上待机的可能性将大幅减小。根据相关海域环境调查报告,2 m有义波高对应的谱峰周期Tp主要集中在6~9 s。

表2 南海某作业海域有义波高不超过1 m及2 m的天数占比统计

波浪谱选择JONSWAP三参数谱,伽马值设为2.4。由于波浪运动是一种随机运动,考虑到作业过程中可能遇到的最大波浪[9],采用设计波方法对波浪荷载进行处理,进行波浪模拟搜索,找到最大波高及对应的周期,选取一段波浪模拟200 s历程进行计算。分析中定义作业船迎浪状态下的环境方向为180°,具体浪向角定义见图3。

图3 浪向角定义示意图

在跨接管安装过程中,需要有一系列施工接受标准对分析结果进行限制,防止出现索具失效或跨接管损坏等情况。由于外径114.0 mm跨接管及其配套索具重量较小,在跨接管穿越飞溅区阶段不会导致吊机顶端荷载超过限制值(250 t);索具的匹配设计使得即使仅有一根索具受力也不会发生断裂失效情况,撑杆的强度问题也无需考虑。因此,在跨接管穿越飞溅区的过程中,最关键的接受标准是跨接管最大等效应力不超过许用应力,即跨接管最大等效应力应不大于360 MPa。

2 跨接管穿越飞溅区阶段应力分析

为了明确跨接管在安装过程中穿越飞溅区阶段所受的最大等效应力以及出现最大应力的长度段,基于跨接管安装分析模型的相关参数,采用OrcaFlex软件,建立跨接管的安装分析模型。根据施工船最常用且一般情况下安装结构物允许作业海况较高的浪向,分析中的浪向角均设为180°,在此分析过程中,模型不加设配重块,垂直连接器索具为2腿索具,暂不考虑海流的影响,其他计算参数见表3。

表3 跨接管安装分析模型计算参数

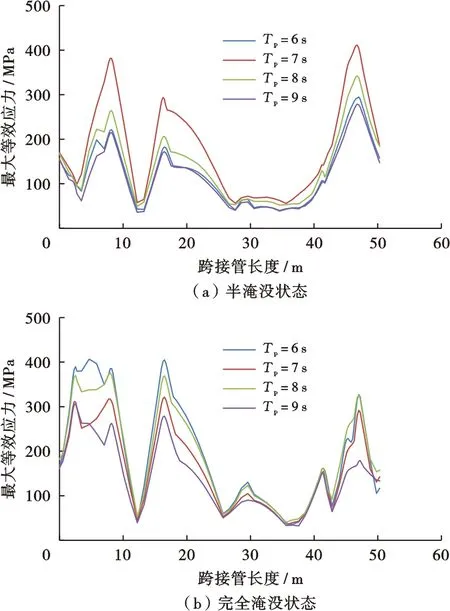

计算得到上述工况下,跨接管穿越飞溅区阶段的最大等效应力随跨接管沿程长度的变化规律(图4)。可以看出,在跨接管半淹没和完全淹没状态下,其最大等效应力超过许用应力时对应的谱峰周期TP分别为6、7 s和6、7、8 s。这表明,在2 m有义波高条件下,当前跨接管安装设计参数不满足安装要求。从跨接管应力分布上看,跨接管靠近垂直连接器的两端,应力最大,中间部分应力相对较小,图4中3个应力尖峰分别对应图1中跨接管的2~7 m、15~17 m、45~47 m等3个长度段。这主要是因为连接垂直连接器的索具不能一直保持张紧状态,无法有效限制垂直连接器各个方向上的运动,导致垂直连接器的运动幅度较大,从而使与其相近的跨接管部分管段易产生较大弯曲形变,因此,在跨接管弯曲段产生了较大应力。而跨接管中间段形变相对较小,应力也就较小。

图4 不同谱峰周期下跨接管最大等效应力分布

当跨接管安装穿越飞溅区阶段存在困难时,参考其他海上结构物安装经验,一般可采取增加配重块、降低吊机吊高和作业半径及优化索具设计等措施来改善过飞溅区的状态[10]。但跨接管相对于其他结构物又有其自身特点,跨接管虽然重量较轻但长度直径比较大,抗变形能力较差;索具数量较多、易发生多根索具同时松弛的情况。因此,针对跨接管穿越飞溅区的阶段,有必要开展配重块、吊机吊高与作业半径、垂直连接器锁具数量、波浪流方向等因素对跨界管安装过程的应力影响研究,以寻求降低跨接管安装时穿越飞溅区阶段的最大等效应力的方法。

3 跨接管穿越飞溅区阶段应力影响因素及优选结果分析

3.1 配重块的影响

为了降低涡激振动对跨接管的影响,跨接管外表面会包覆螺旋筋板,导致难以在跨接管本体上直接安装配重块,所以配重块一般考虑安装到撑杆上。由此,建立不同撑杆配重(0、5、10、15、20 t)的OrcaFlex跨接管分析模型,模型中吊机吊高H为38 m、作业半径R为15 m,垂直连接器索具为2腿索具。分别选取半淹没状态和完全淹没状态下,跨接管应力最大时对应的谱峰周期(6、7 s)及180°浪向角进行计算,暂不考虑海流流速的影响,得到不同配重下跨接管的最大等效应力分布情况(图5)。

图5 不同配重下跨接管最大等效应力分布

当跨接管处于半淹没状态时,增加配重可以在一定程度上有效降低跨接管本体的最大应力;而当跨接管处于完全淹没状态时,增加配重块却不能明显改善跨接管的应力分布(图5)。这是由于跨接管处于半淹没状态时,增加配重可以有效减轻整个吊物系统的晃动,降低了跨接管受到的动态荷载,应力分布随之得到改善。而当跨接管处于完全淹没状态时,跨接管及垂直连接器都会受到波浪力的作用,这部分作用力占据主导地位,导致跨接管本体产生较大形变,应力较大。

因此,当安装海况不理想时,增加配重块重量并不能使得跨接管顺利穿越飞溅区,反而会增加安装步骤和安装难度,降低安装效率。

3.2 吊机吊高与作业半径的影响

吊机的吊高与作业半径也可能会对跨接管穿过飞溅区时的应力分布产生影响。一般来说,较小的作业半径和较低的吊高会使得被吊装物靠近船的重心位置,从而降低被吊装物的运动幅度,进而降低其动态荷载。但吊机的作业半径不能无限制减小,为了防止被吊物与船舷发生碰撞,一般要求被吊装物须与舷侧保持4 m以上的安全距离。同时根据吊机工作性能曲线,可以确定吊机所需的最小作业半径R为11 m,对应的吊机吊高H为31 m。模型中撑杆不加设配重块,垂直连接器索具为2腿索具。同样选择半淹没状态和完全淹没状态下最恶劣的工况对应的周期进行计算,波浪方向为180°且同样不考虑海流表面流速的影响。得到跨接管过飞溅区时,不同吊机吊高及作业半径下跨接管的最大等效应力的分布情况(图6)。

图6 不同吊机吊高及作业半径下跨接管最大等效应力分布

当跨接管处于半淹没状态时,降低吊机吊高和作业半径对跨接管最大应力分布几乎没有影响;而当跨接管处于完全淹没状态时,降低吊机吊高和作业半径到一定程度后,跨接管上的最大应力分布不再随吊机吊高和作业半径的减小而明显减小(图6)。由此可以确定,由于跨接管的索具设计与其他常见结构物如管汇等的索具设计存在较大区别,减小吊机吊高和作业半径并不能有效限制跨接管垂直连接器的运动幅度,也就无法降低与之相连的跨接管本体形变程度和最大应力。

3.3 垂直连接器索具数量的影响

管汇等结构物的索具布置一般是4腿索具连接的方式。由此,可以考虑通过增加垂直连接器索具数量的方式,对垂直连接器的运动进行限制,进而降低跨接管穿越飞溅区过程的最大应力。因此,将直接连接垂直连接器的索具数量由2根(A1、A2)变为4根(A1、A2、A3、A4),垂直连接器上的4个吊点沿外圆周向间隔90°分布,然后4根索具再和主索具A连接(图7)。

图7 跨接管垂直连接器索具数量更改前后示意图

与图4结果对应的模型保持同样的吊机吊高和作业半径条件(H=38 m,R=15 m),且撑杆不加设配重,波浪方向设为180°,谱峰周期设为6~9 s,暂不考虑海流流速的影响,建立垂直连接器索具重新设计后的OrcaFlex模型并计算。结果表明,垂直连接器采用4腿索具方案后跨接管最大等效应力(图8)较采用2腿索具方案(图4)明显降低。

图8 垂直连接器采用4腿索具后的跨接管最大应力分布

3.4 波流方向的影响

在增加垂直连接器索具数量后,跨接管安装过程中的最大应力明显降低,但仍不满足2 m有义波高的安装海况要求。前述各种跨接管安装影响因素分析只考虑了一个波浪方向且未考虑海流表面流速的影响,实际上在跨接管的安装过程中,不同的波浪方向会导致安装船的运动响应不同,而海流流速和海流方向也会影响结构物在水中受到的拖曳力大小和方向。因此,考虑一年一遇的海流流速为1.08 m/s,波浪方向和来流方向范围均为0°~330°,间隔为30°,撑杆不加设配重块,吊机吊高H=38 m、作业半径R=15 m,垂直连接器索具采用4腿索具方案。计算得到了不同浪向下,跨接管安装作业过程中的最大应力分布情况(图9)。

垂直连接器索具采用4腿方案,当波流方向为0°、90°、270°和330°时,跨接管在半淹没状态和完全淹没状态的最大应力均小于360 MPa(图9),满足2 m有义波高条件下的施工要求,跨接管可以顺利穿越飞溅区。

图9 不同浪向条件下跨接管安装过程最大应力

3.5 参数优选结果分析

综合以上配重块、吊高与作业半径、垂直连接器索具数量和波流方向的影响情况,得到了跨接管安装的优选方案(表4),并与原方案模型的计算结果对比。

表4 跨接管安装影响因素选择

0°和180°浪向是安装船最常用也最容易操作的两种浪向,因此选择这2种典型浪向进行对比分析。分别提取了跨接管在半淹没状态和完全淹没状态下,右侧的垂直连接器VCS2一端主索具A的张力变化(图10)。可以看出,优选方案(即浪向0°,4腿索具)中主索具A的受力变化剧烈程度明显降低,且未出现张力数值小于零的情况,表明主索具A可以一直保持张紧状态,最大程度地限制了垂直连接器的运动,避免了与其相近的跨接管局部弯段产生较大形变,降低了跨接管的最大等效应力。

图10 不同波浪方向及不同索具数量主索具A张力结果对比

根据优选方案和原方案中的跨接管穿越飞溅区时的最大等效应力统计分析结果(表5),采用垂直连接器4腿索具结合适宜的浪向可以有效降低跨接管的最大应力响应,满足2 m有义波高下穿越飞溅区的安装需求。

表5 跨接管安装设计优化前、后结果对比

4 结论

1)在跨接管安装过程中,跨接管在穿越飞溅区过程中的最大等效应力位置为靠近垂直连接器的弯曲段,应采取措施限制垂直连接器运动幅度,或保证与其相连的索具保持张紧状态。

2)当跨接管在穿越飞溅区过程中出现局部应力过大的情况时,增加撑杆配重块只能降低跨接管在半淹没状态下的最大应力,而无法有效降低完全淹没状态下的最大等效应力,且会增加操作步骤及操作难度;减小吊机吊高及作业半径,并不能从整体上改善跨接管穿越飞溅区时的最大等效应力分布;通过增加垂直连接器索具数量及选择合适的作业船首向相结合,可以有效降低跨接管穿越飞溅区的最大等效应力,使其满足作业要求;波浪方向和来流方向对跨接管穿越飞溅区过程中的最大等效应力有较大影响,可以在作业过程中主动调节作业船首向,提高作业容许海况。