高压大功率晶体管3DD155K抗辐照设计

高广亮,张小平,刘 帅,苏 舟,王朝莹,刘 威

(锦州辽晶电子科技有限公司,锦州 121011)

1 引言

随着空间技术、核武器及核能技术的发展,越来越多的电子装备被应用于各种辐射环境中,受极端使用条件的影响,性能会发生变化,甚至整体装备失效[1]。在众多的电子元器件类别中,半导体器件受辐射的影响最为敏感。空间中的高能辐射在半导体器件中引入大量缺陷,对器件的可靠性造成严重威胁。为保证电子器件在辐照环境下能够可靠地工作,必须要提高半导体器件抗电离辐射的能力,特别是对于双极型晶体管。由于双极晶体管具有良好的电流驱动能力、线性度及匹配特性,在模拟或混合集成电路中有着重要的应用。双极晶体管经常用于空间系统,提高其抗辐照能力尤为重要[2]。本研究尝试以NPN型晶体管3DD155K为例,从辐照机理出发,探讨设计和工艺过程中的加固方案及措施。

2 辐照损伤机理分析

辐射对半导体双极器件造成的损伤的机理主要包括位移效应与电离效应[3]。位移效应是指辐射粒子与晶体原子相互作用,使原子获得足够的能量,从而能够离开原有的位置,以此形成缺陷。此类缺陷所带来的影响可归纳如下:①缺陷主要引起载流子寿命降低,而原材料的载流子寿命(原材料缺陷多的情况除外)如果原本很低,受辐射的影响就较小,相当于提高了抗辐射能力。②原掺杂浓度高的材料,辐射容限也高,只有当辐射产生的缺陷密度接近于掺杂浓度时,才会有明显的影响。

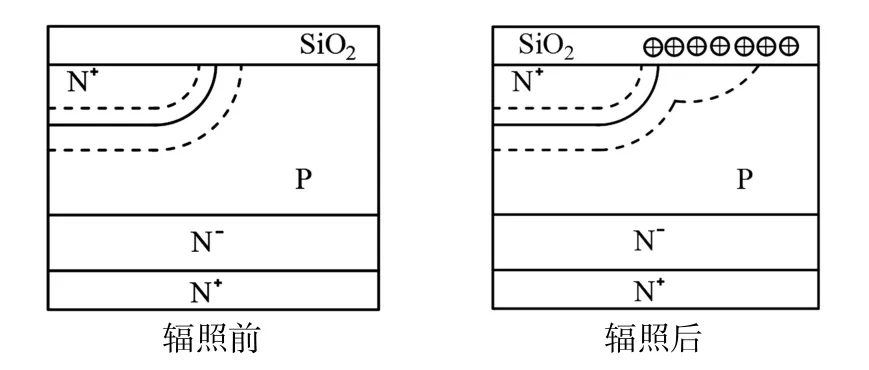

电离效应是指电离辐射在材料中引起原子电离,产生出正离子和自由电子,即电子-空穴对。材料会因为电离而改变特性。对于半导体器件影响最大的电离辐照效应是表面损伤效应,这种损伤一般发生在半导体器件绝缘薄膜(SiO2)中,以界面态体现出来,它会导致少数载流子表面复合率增加,减少基区输运系数,从而减少电流增益。对于NPN晶体管,发射结上氧化层中感生的正氧化物陷阱电荷的积累使P型基区的表面被耗尽,产生的耗尽区向P型基区扩展,结果导致总的耗尽表面积增加,如图1所示。这种耗尽层面积的增加会使表面的复合电流增加[4]。

图1 SiO2/Si界面处辐照诱生正电荷的影响

3 抗辐照加固措施

基于上述辐照损伤机理,对大功率NPN双极型晶体管进行抗辐照设计时,需兼顾可靠性设计[5]。具体体现在,要对产品的结构设计和工艺进行优化,保证产品辐照后的饱和压降、放大倍数等参数满足设计指标,同时也要满足产品的功率要求。

3.1 结构设计

3.1.1 耐压设计

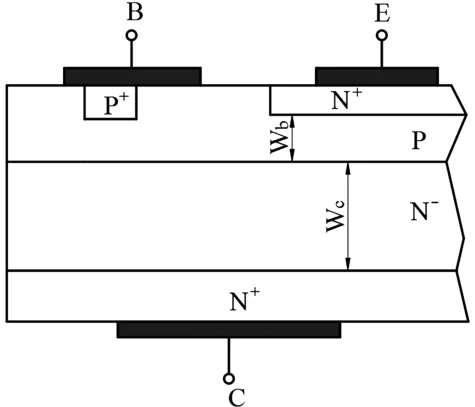

依据加固理论:在保证耐压的前提下应尽量提高单晶的掺杂浓度、减少高阻区的厚度、减薄WC,采用穿通型电压以获得较低的饱和压降,同时提高器件的抗辐照能力[6]。器件纵向结构如图2所示。

图2 器件纵向结构示意图

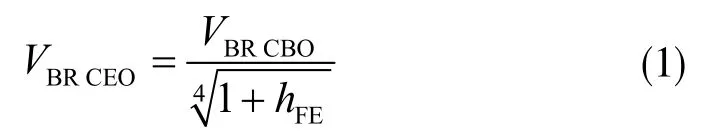

取VBRCEO=800V,hFE=60(取小电流放大倍数),按下式计算:

可求得VBRCBO=2235V。再依据下式:

求得材料的电阻率ρC为68Ω·cm。考虑到设计容量,选择电阻率70~75Ω·cm的N型单晶。高阻层厚度由集电结击穿的最大空间电荷区Xm(CB)决定,即:

将ρC=68Ω·cm和VBRCBO=2235V带入式(3),求得Xm(CB)=207μm。

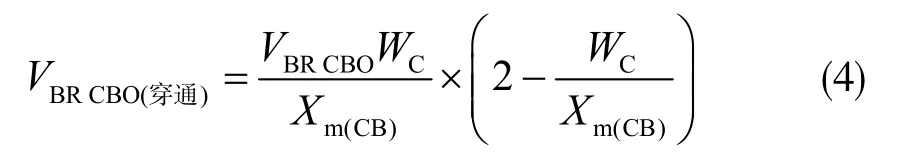

为提高抗辐照能力,选择穿通设计,取VBRCBO(穿通)=1676V,按照下式:

计算得出高阻层厚度WC=105μm。考虑到抗二次击穿耐量,高阻层厚度为WC≥VBRCEO/EM。其中EM为最大电场强度。加上集电结结深XjC=20~25μm的总和,厚度为125~130μm的高阻层可满足设计要求。所以选择N型三重扩散片,电阻率为70~75Ω·cm,高阻层厚度为125~130μm。

3.1.2 基区宽度与基区浓度

依据抗辐照加固理论,较小的少子寿命和较薄的基区宽度可以获得较高的抗辐照能力[6]。但基区浓度升高意味着基区输运系数减小,不利于放大倍数的调节,所以需要折中设计,选择7×1017cm-3的表面浓度。

基区宽度大小直接影响最高击穿电压VBRCBO、VBRCEO、电流放大系数、特征频率等电参数,所以要依据最高工作电压确定Wb的最小值,即下限值。基区宽度要满足击穿电压指标而不被穿通,最终尺寸选取12~15μm。

3.1.3 发射区尺寸

由于产品的频率不是很高,所以在设计上采用梳状均流设计。遵循双极结型晶体管发射极周长与面积之比值越小抗辐照能力越强的原则,在保证大电流特性及抑制发射极电流集边效应的前提下,选择合适的发射区周长与面积之比[7],具体为:LE/AE=1cm/0.0115cm2=85cm-1。

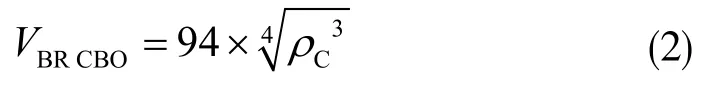

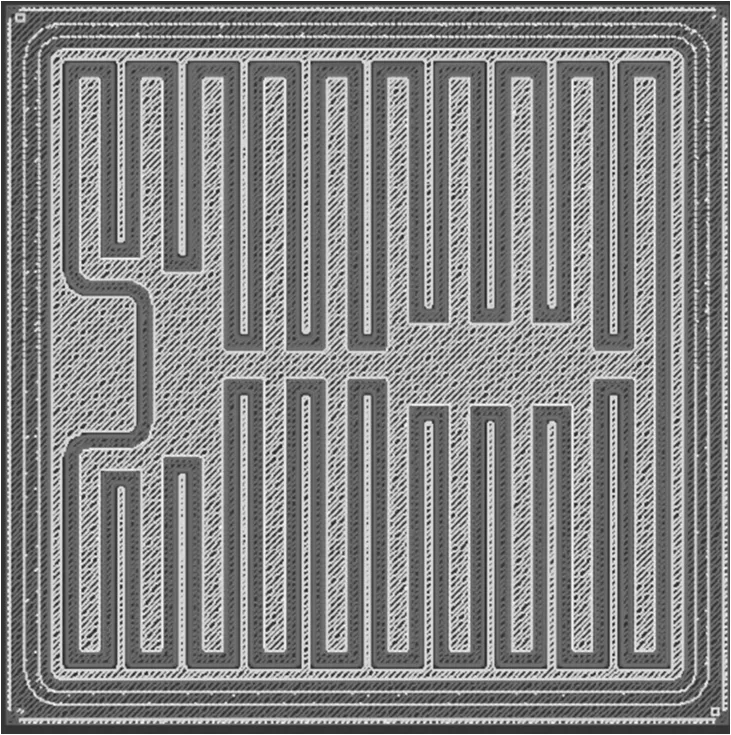

最终设计完成的管芯版图如图3所示。

图3 加固设计后的3DD155K版图

3.2 工艺上的改进措施

3.2.1 表面钝化

SiO2介质层是晶体管中对电离损伤最敏感的部位。在γ射线的电离辐射下,晶体管的SiO2介质将产生电离辐射损伤,正电荷会在基区表面的钝化层中积累,并在SiO2-Si界面诱发新的快表面态[8]。这些现象都将增加基区表面的复合电流,使电流放大系数下降。为了降低电离辐射对放大系数的这一影响,最有效的措施是采用优化的表面钝化工艺,例如采用Si3N4-SiO2复合钝化层的MNS(金属-氮化硅-半导体)或是MNOS(金属-氮化硅-二氧化硅-硅)结构,都可有效地提高器件的抗γ射线电离辐射的能力。本研究中,在铝电极合金后采用PECVD方法沉积一层厚度为150nm的氮化硅。

3.2.2 补硼工艺

基区扩散完成后,需要在基区表面增加补硼工艺,以降低SiO2-Si界面及SiO2中辐射诱生电荷对表面复合电流的影响。被减弱的耗尽区将向P型基区扩展,从而减少表面复合,缓解对放大倍数产生的影响。补硼的具体实施工艺是采用硼微晶玻璃GS-245作为扩散源。预扩散工艺温度设定为1000℃,时间为60分钟,最终达到的基区表面浓度为1×1019~2×1019cm-3。

4 工艺流程与测试结果

流片的硅片选取电阻率70~75Ω·cm、N型三重扩散片,单面抛光后留下高阻层厚度125~130μm。具体工艺流程为:

一次氧化→去除氧化层→淡硼扩散→去除氧化层→浓硼扩散→发射区光刻→发射区扩散→台面光刻→台面钝化→引线孔光刻→蒸铝→铝反刻→铝合金→PECVD氮化硅→背面减薄→背面金属化→测试→划片→粘片→镜检→键合→封帽→初测→老化。

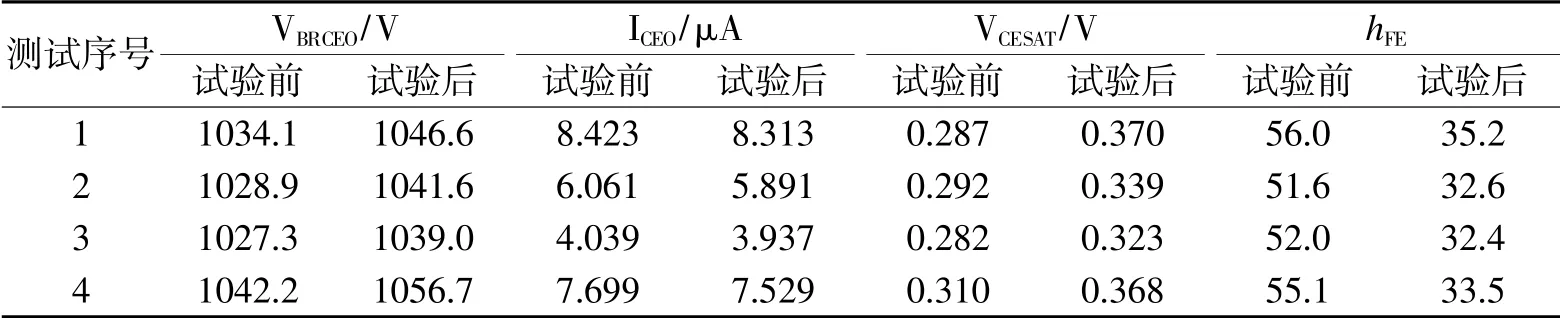

最终老化测试完成后,取成品管芯4只送哈工大相关检测单位进行抗辐照试验。试验采用辐射源是γ射线(60Co),剂量率1rad(Si)/s,总剂量300krad(Si),辐照时间83小时,辐照前后的主要参数测试结果数据如表1所示,包括:集电极-发射极反向击穿电压VBRCEO、集电极-发射极反向漏电流ICEO、集电极-发射极饱和电压VCESAT、直流放大倍数hFE。

表1 产品主要参数辐照前后数据对比

从表中可以看出,γ射线(60Co)辐照对击穿电压和漏电的影响较小,而对饱和压降和放大倍数有较大的影响。通过抗辐照加固设计,有效地改善了放大倍数的数值,使之满足产品设计要求。

5 结束语

从理论分析出发,本研究对NPN型高耐压大功率晶体管3DD155K的抗辐照性能进行了加固设计,主要以产品的放大倍数和饱和压降作为设计重点。在满足高耐压与高放大倍数的指标条件下,采用穿通型电压设计,选择合适的高阻层电阻率及厚度,在减小器件饱和压降的同时,提高了抗辐照能力。在结构优化基础上,也针对工艺提出多种改善措施,找到合适的基区宽度与浓度、发射区尺寸,并制作复合型的表面钝化层,缓解了产品辐照后放大倍数的衰减,从而确保器件在空间工作时少受或不受辐射的影响,能够保持正常的参数性能。