富水软土地质超深地下连续墙窝泥、夹泥渗漏防控

李志明,伊容冰,王 飞,位英超,张 超

(中国建筑第八工程局有限公司,天津 300450)

0 引言

随着我国城市建设发展突飞猛进,地铁工程不断增加,地下连续墙在深基坑施工中得到广泛应用。在富水软土地质条件下,超深地下连续墙的防渗漏至关重要。其中墙幅窝泥、墙缝夹泥在基坑内外高水头差作用下很容易产生质量缺陷,是造成基坑围护结构渗漏的主要原因,并引起行业重视。

1 工程概况

天津市滨海新区轨道交通Z4线11标大沽船厂站为地下3层双柱三跨岛式站台结构,总长213.3m,采用明挖顺作法施工,基坑开挖深度24.99~26.79m。

1.1 围护结构施工概况

车站主体围护结构采用地下连续墙+内支撑体系,地下连续墙共计84幅,地下连续墙顶标高为2.700m,深度为44.2~48.2m,厚1.0m,标准幅宽6.0m。

地下连续墙采用德国宝峨GB50成槽机成槽,复合钠基膨润土泥浆护壁,导管法灌注混凝土,工字钢作为接头。

1.2 工程地质及水文

根据地质勘察报告显示,本工程地下连续墙施工区域的主要软土地层包括:黏土、粉质黏土、淤泥质黏土、黏质粉土、粉砂、细砂,其中⑥2及⑥21淤泥质粉质黏土层厚度达16.5m。本次详细勘察期间,上部潜水水位埋深0.50~3.00m(高程 -0.340~2.170m),水头较高。潜水接受大气降水和地表水入渗补给,地下水具有明显的丰枯水期变化,丰水期水位上升,枯水期水位下降。第1层微承压水主要赋存在第Ⅱ陆相层中的⑧2黏质粉土、第Ⅲ陆相层⑨2黏质粉土、⑨24粉砂、⑨25细砂及第Ⅱ海相层的⑩2黏质粉土、⑩24粉砂及⑩25细砂中,高程-42.570~-18.670m,基本呈层状分布;第2层微承压水主要赋存在第Ⅳ陆相层中的⑪2、⑪42黏质粉土及⑪24、⑪4粉砂中,高程 -55.910~-43.440m,基本呈层状分布,局部与第1层微承压水连通。

2 地下连续墙夹泥原因分析

2.1 墙幅窝泥

2.1.1 清底不彻底

地下连续墙墙幅窝泥的主要来源为槽底沉渣。混凝土浇筑时,下料冲击力大,处于导管下方的沉渣被冲起,一部分沉渣悬浮于泥浆中,另一部分与混凝土掺混。随着混凝土浇筑时间延长,悬浮于导管附近的泥渣又沉落在混凝土表面上,槽内混凝土呈覆盖状流动时,混凝土表面的沉渣易被夹在混凝土中。转角处地下连续墙混凝土浇筑时流线呈弧形,造成转角处泥渣不能全部挤升,导致转角处混凝土有泥渣堆积。2根导管浇筑时,导管附近的沉渣被相向推挤至导管间混凝土分界面,导致分界面处存在泥渣。

2.1.2 泥浆比重过大

泥浆比重过大造成混凝土流动性变差,导致槽端部分位置未被混凝土填充及导管间混凝土交界面存在泥浆。

2.1.3 导管使用不合格

1)导管埋深小 混凝土浇筑时,导管埋深过小,导致导管易拔空或混凝土表面的浮浆卷入混凝土内,造成墙幅窝泥。

2)导管提升过猛 过猛提升导管导致导管底口易拔出原混凝土面,当导管重新插入已浇混凝土内时,导管内的泥浆涌入,导致混凝土夹泥。如果导管重新插入时未插入至混凝土内而进行浇筑,则会在新老混凝土面上形成一条水平缝,缝内存在泥浆。

3)导管摊铺面积不够 若混凝土的有效流动半径小于导管与导管的间距,则导致部分位置浇筑不到被泥浆填充。

4)导管接头不严密 导管接头气密性差,泥浆渗入导管内或导管漏浆造成墙幅窝泥。

2.1.4 混凝土浇筑作业不合理

1)首批灌入混凝土量不足,造成下料冲击力不能将导管底部的泥浆冲开,导致混凝土和泥浆不能完全隔开,形成墙幅窝泥。

2)浇筑速度太快会在混凝土上升面形成锯齿状裂缝,泥浆被卷入混凝土锯齿状裂缝造成墙幅窝泥。

3)浇筑间隔时间过长造成混凝土初凝流动性变差,继续浇筑的混凝土会顶破原混凝土顶层上升,导致墙幅窝泥。

4)浇筑混凝土时,若槽壁坍塌或泥皮脱落,则混凝土内会存在掉落的泥渣和泥皮,导致墙幅窝泥。

2.2 墙缝夹泥

2.2.1 清底不彻底

槽底存在泥渣,混凝土浇筑时产生的冲击力将导管附近的泥渣推挤至接缝处,导致墙缝夹泥。

2.2.2 接缝清理不到位

1)先行幅接缝处成槽垂直度差 超深地下连续墙使用常规液压抓斗抓土时存在严重的抓斗上浮现象,导致成槽垂直度较差。先行幅接缝处成槽垂直度差,极易导致后行幅成槽时接缝刷壁不到位,泥土泥皮不干净,造成墙缝夹泥。

2)工字钢接头与槽壁之间存在空隙 接头与槽壁之间存在空隙,一般为7cm左右,混凝土易产生绕流,绕流混凝土一旦与工字钢板粘连,难以清除,导致抓斗设备在施工后行幅槽段时无法进入绕流部位,清理不干净。

3)槽壁坍塌 如果槽壁坍塌,则会扩大工字钢接头与槽壁之间的空隙,造成混凝土绕流,导致接缝处清理不干净。槽壁坍塌的主要原因为:①槽内护壁泥浆比重过小造成支护应力不足,导致槽壁坍塌、扩孔;②粗暴下放钢筋笼导致槽壁坍塌、扩孔。

4)刷壁不彻底 后行幅地下连续墙成槽后,对接缝处的泥皮、泥渣清理不干净,刷壁不彻底,导致墙缝夹泥。

2.2.3 成槽后混凝土浇筑间隔时间过长

若成槽后未及时浇筑混凝土,间隔时间过长,泥浆会严重沉淀,在接缝处形成较厚的泥皮,造成墙缝夹泥。

2.2.4 混凝土浇筑时翻浆

浇筑混凝土时,翻浆混凝土使泥浆落在接缝处,造成墙缝夹泥。

3 地下连续墙窝泥、夹泥的预防措施

3.1 控制成槽垂直度

本工程采用德国宝峨GB50成槽机成槽,成槽机配备有垂直度显示仪表和自动纠偏装置,成槽过程检测抓斗垂直度,时时纠偏。采用超声波检测成槽垂直度,确保垂直度≤1/300。

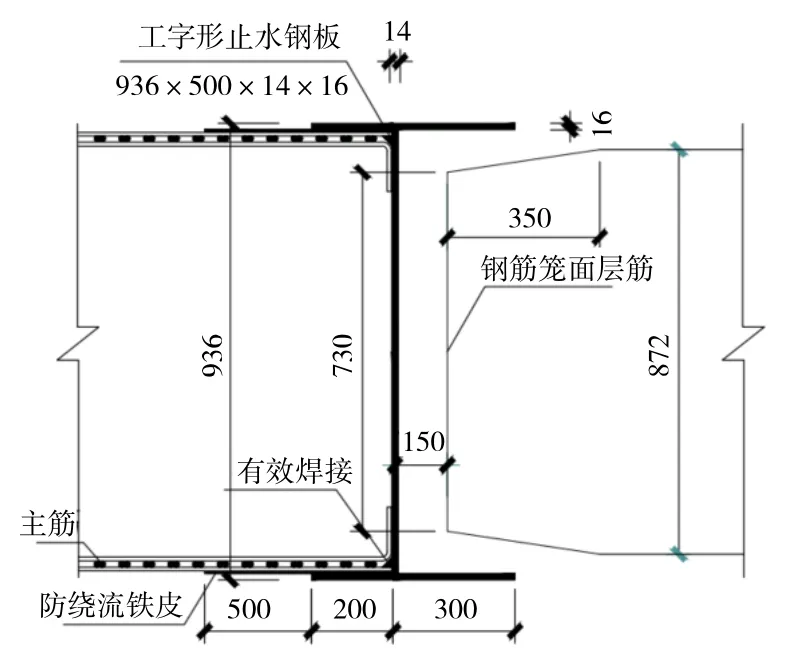

3.2 工字钢外侧增设防绕流装置

本工程采用工字钢接头止水,在工字钢翼缘钢板外侧通长焊接镀锌铁皮,如图1所示,混凝土浇筑时,在混凝土的流动作用下铁皮张开,可防止混凝土绕流。在铁皮外侧还可焊接钢筋,减少槽壁与接头的空隙,对混凝土绕流起辅助作用。

图1 工字钢接头大样

3.3 控制接头刷壁质量

本车站刷壁方法主要采用自制强制式刷壁机,固定于成槽机抓斗上,利用钢抓斗张开力使刷壁器在刷壁过程中能紧贴接头处,反复几次,直到刷壁机上没有泥皮、泥渣,并采用超声波检测地下刷壁质量,确保刷壁效果。

在混凝土强度不高时要及时清理绕流混凝土,若绕流混凝土到达一定强度,可采用冲击钻机破除清理绕流混凝土,确保刷壁质量。

3.4 地基预处理

3.4.1 水泥土搅拌桩加固

为防止软土地层槽壁坍塌,尤其是在地质条件较差的情况下,可在槽壁两侧采用1 000mm@400mm水泥土搅拌桩进行地基加固,加固至软土地层底以下≥0.5m。严格控制桩体位置、桩径、咬合量和垂直度,确保地基加固质量。

3.4.2 高压旋喷桩嵌缝

图2 接头处高压旋喷桩布置

3.4.3 预埋注浆袖阀管

袖阀管适用于砂层、淤泥及淤泥质土,注浆深度≤50m。地下连续墙施工时,在接缝工字钢接头处预埋注浆袖阀管,如图3所示,地下连续墙施工完成后进行超细水泥注浆封堵。

图3 袖阀管加固

3.5 加强泥浆质量控制

1)泥浆液面 控制泥浆液面位于地下水位0.5m以上,液面如下降应及时补浆,以防槽壁坍塌。

2)控制泥浆比重 本工程上部存在较厚的淤泥质土层,成槽中容易坍塌,下部存在较厚的粉砂、细砂层,在抓斗扰动的作用下易导致槽壁坍塌。因此本工程在泥浆指标控制上要提高泥浆比重,以增加泥浆护壁能力,但泥浆比重提高要适当,不能提高过大,否则易造成混凝土流动不畅,导致部分位置无混凝土填充。针对粉细砂及淤泥层地质,通常要求泥浆比重为1.03左右。

3.6 合理选择清底方式

本工程采用二次清底工艺减少沉渣厚度。第1次清底换浆在成槽后钢筋笼吊放前,采用抓斗直接挖除槽底淤积物;第2次清底换浆在钢筋笼吊放后混凝土浇筑前,因本工程地质条件较差,为防止清底时造成槽壁坍塌,采用正循环法清除槽底淤积物。

3.7 控制钢筋笼下放

在吊装钢筋笼下放入槽时,通过计算好的吊点使吊起的钢筋笼呈自然垂直状态,吊点中心对准槽段中心进行下放。钢筋笼入槽过程宜轻缓,避免钢筋笼产生横向摆动冲撞槽壁,引发槽壁坍塌。

3.8 控制混凝土浇筑质量

3.8.1 浇筑导管的使用和控制

1)控制导管埋深 混凝土浇筑时,导管插入混凝土的埋深为2~6m,否则处于混凝土上升面的浮浆会被卷入混凝土内。

2)控制导管提升 随混凝土浇筑,导管应缓慢提升,不能猛拔。

3)控制导管摊铺面积 控制2根导管之间的水平距离在1.5~3.0m,槽壁与导管的水平间距在1.5m以内。避免部分位置浇筑不到导被泥浆填充。

4)控制接头气密性 浇筑导管接头处采用粗丝扣,并设橡胶圈密封,避免泥浆渗入导管内或导管漏浆。

3.8.2 混凝土浇筑技术要求

1)控制首批灌入混凝土量 确保首批混凝土灌入量充足,使其下料产生的冲击力能把导管中的泥浆挤出,避免造成墙幅窝泥。

2)控制浇筑速度 确保槽内混凝土浇筑上速度在2.0~3.0m/h,避免因混凝土浇筑速度过快在上升面形成锯齿状裂缝,从而导致墙幅窝泥。

3)控制浇筑间隔时间 确保混凝土浇筑快速连续进行,中途间隔时间不超过混凝土初凝时间。

4)控制浇筑时槽壁局部塌孔和泥皮崩落 混凝土浇筑时若槽壁塌孔和泥皮脱落,可将掉落的泥渣和泥皮吸出,继续浇筑混凝土。

5)控制成槽后混凝土浇筑间隔时间 成槽后及时清底、刷壁、一次清底、放置钢筋笼、二次清底、灌注混凝土,减少成槽后混凝土浇筑间隔时间。

4 结语

本文结合工程实例,分析了可能导致地下连续墙墙幅窝泥和墙缝夹泥渗漏的成因。墙幅窝泥主要有4个方面的原因:①清底不彻底;②泥浆比重大;③导管使用不合格;④混凝土浇筑不合格。墙缝夹泥主要有4个方面的原因:①清底不彻底;②接缝清理不干净;③成槽后混凝土浇筑间隔时间过长;④混凝土浇筑时翻浆。

在地下连续墙施工时,通过控制成槽垂直度、工字钢外侧增设防绕流装置、控制接头刷壁质量、地基预处理、加强泥浆质量控制、合理选择清底方式、控制钢筋笼的下放、控制混凝土浇筑质量,能够最大限度防止地下连续墙夹泥、窝泥,以免给将来渗漏水埋下隐患。