全热态连续吹炼工艺粗铜品质控制研究

朱云娥,孙彦伟

(黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161000)

目前,从世界范围来看,火法炼铜工艺吹炼过程大多采用传统的PS(Peirce-Smith)转炉,但普遍存在SO低空污染大、生产自动化水平低等缺点。底吹炉连续吹炼工艺的研发成功顺应了世界炼铜技术的发展趋势,拥有先天环境友好、自动化水平高的优势,成为近年来吹炼工艺的首选。但是,国内外底吹炉普遍无法精准确认热态冰铜入炉量,同时富氧底吹炉高风压(不小于0.9 MPa)供风造成炉内三相熔体(粗铜层、冰铜层、渣层)搅拌剧烈,导致整体吹炼过程粗铜品质不能保证。此外,在温度控制方面,全热态生产会造成炉温难控,所以目前的底吹炉吹炼工艺较多采用冷、热态混合生产(热冰铜70%+冷冰铜30%)模式,优势在于入炉冰铜总量的估算更加准确,吹炼终点判断更加合理,同时炉温不会持续偏高。不足之处在于熔炼工序需要定期外排冰铜,冰铜缓冷后破碎,然后配入一定的石英石和燃煤,通过物料运输返回底吹炉进行混合加入。冷、热态混合生产模式避免了热冰铜的计量误差,冷冰铜比例越高,则总冰铜入炉量的估算越准确,终点判断越准确,但是热冰铜的缓冷、破碎及运输等过程增加了劳动强度和生产运行成本,所以各底吹炉吹炼工艺争相提升入炉料热占比,提高企业效益。

1 底吹炉使用过程中存在的主要问题

根据目前国内使用情况,底吹炉在使用过程中仍然存在较多问题,突出表现为两点。

1.1 终点判断准确度一般

炉体的连续入炉量无法精确估算,导致吹炼终点判断准确度一般。传统PS转炉加料采用包子吊运,加入的冰铜量可较为准确地计量,故整个吹炼过程送风量、燃辅料的加入量可依据相关经验公式计算。但底吹炉连续吹炼工艺中,热冰铜通过溜槽连续流入炉内,其质量无法较为准确地计量,受限于现场热熔体的本身特性,测重装置无法有效投入使用,虽然有经验的工艺人员可通过冰铜流量进行人工估算,但因熔炼炉液面波动,热冰铜流量无法时刻保持均衡,所以吹炼终点的判断准确度一般。

1.2 粗铜品质较差

底吹炉吹炼工艺粗铜品质较差,较高的品位为97%左右,这也是其与PS转炉相比的不足之处。经分析,转炉吹炼分为造渣期和造铜期,造渣期加入石英溶剂,期末可将吹炼渣倒出,除杂较为彻底,倒渣后炉内只留存白锍相;而底吹炉连续吹炼过程中,粗铜层、冰铜层、渣层几相同时共存,炉内始终处于翻滚状态,虽然炉内有静置分层区,但其无法达到最理想的静置条件。未及时随渣排出的杂质仍留在炉内随气流搅动,而粗铜又具有吸收杂质的能力,导致粗铜的含硫量和杂质含量高于转炉。

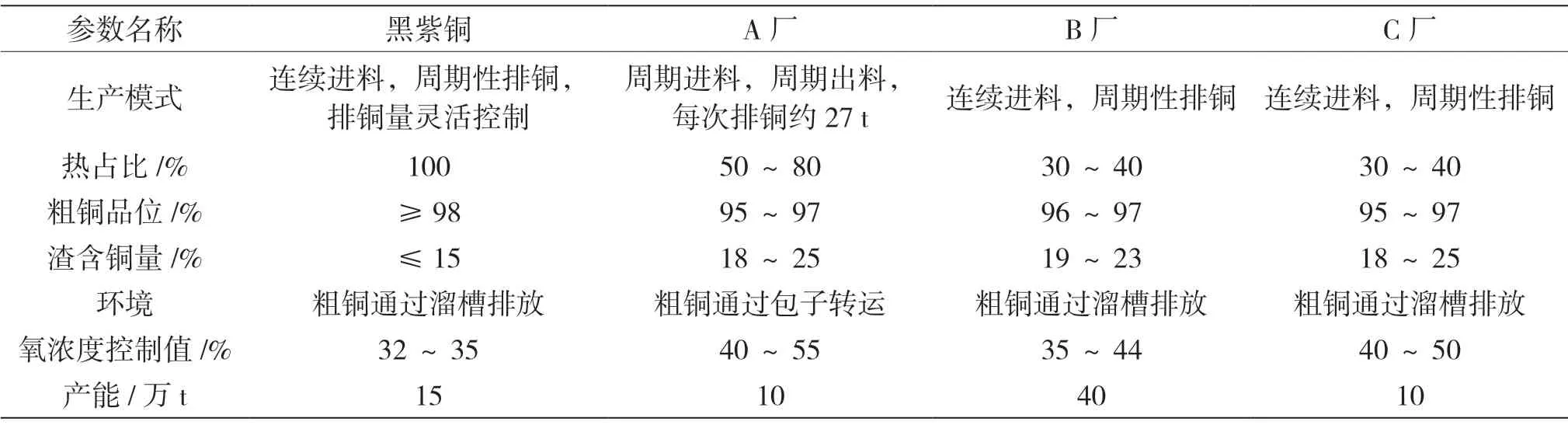

2 工艺优化

黑龙江紫金铜业有限公司(简称黑紫铜)熔炼厂开创了世界首例侧吹-底吹工艺生产模式,开发了铜冶炼生产新技术,扩展了底吹炼铜新方向。黑紫铜底吹炉于2019年9月5日正式进料生产,一次性打通新工艺路线,并逐步探索、实现了全热态连续吹炼。底吹炼铜作为具有自主知识产权的技术,与侧吹工艺联合后,其在经济环保、工艺技术指标等方面均优于同行业冶炼厂工艺,真正意义上实现了底吹炉全热态高处理量连续吹炼生产。底吹炉吹炼工艺目前已在国内多个铜冶炼项目应用,与其他采用底吹炉吹炼工艺的企业(A厂、B厂、C厂)相比,黑紫铜的工艺指标整体更加优越,如表1所示。

表1 国内主要底吹炉吹炼工艺企业参数对比

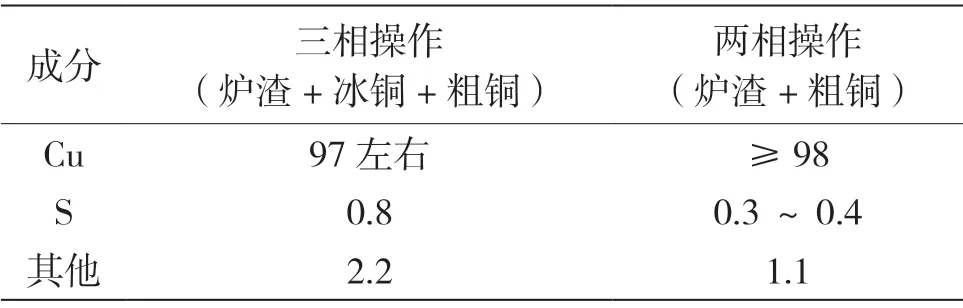

3 全热态连续吹炼工艺粗铜品质控制

底吹炉连续吹炼工艺中,粗铜品质主要受操作方式的影响,底吹炉吹炼普遍采用炉渣+冰铜+粗铜三相操作模式,导致其粗铜品质较PS转炉差。黑紫铜底吹炉工艺控制着重保持薄冰铜层,这种近两相操作模式可以保证铜过吹时始终有薄层冰铜作为炉内还原剂,避免铜过吹严重,保证粗铜品位达标。同时,薄冰铜层的变化可以作为吹炼终点判断的重要依据。此外,黑紫铜底吹炉改变了炉顶中央进料的方式,采用端部进料,充分利用氧枪分布将反应区移前,最大限度地少开粗铜口与渣口处氧枪,这也有利于铜渣更好地分离。不同操作方式下底吹炉连续吹炼的粗铜成分对比如表2所示。

表2 不同操作方式下底吹炉连续吹炼的粗铜成分对比

因底吹炉粗铜品位控制灵活性强,相应的阳极精炼工序也根据此特性摸索出自身的工艺控制方案。根据相关要求,阳极炉每炉进料约为280 t,因底吹炉排铜量灵活性强,现每炉进料分两次,第一次多进料,阳极炉进行程度较深的预氧化作业,第二次少进料,控制整体进料量不变,这样的作业制度有效利用底吹炉两次进料的中间时段,整体上缩短阳极炉每炉的作业周期,解决了传统阳极精炼与底吹炉连续吹炼配合方面作业周期长的问题。

黑紫铜底吹炉氧枪位置可灵活调整,增加各氧枪通气量,使吹炼过程有足够长的反应区域,保证粗铜吹炼品质,同时可视情况将靠近粗铜口的氧枪封堵,增大粗铜静置的铜渣分离区域。黑紫铜全热态连续吹炼工艺的终点判断方式主要有3点。

一是观察锅炉出口SO监测点浓度,并经常观察冰铜口流量与处理量是否匹配,若不匹配,要及时调整相关参数。铜生成反应主要为

当炉内送氧量保持稳定时,烟气SO浓度曲线随时间推移不断平稳降低,当浓度出现断崖式下降时,SO生成量明显减少,交互反应程度大幅下降,吹炼终点基本上已达到。

二是观察炉内检尺杆情况,若检尺杆上渣层表面有成片小气孔存在,则铜已到吹炼终点,送入的氧传递进渣层,使其过氧化,生成的FeO等过氧化物阻碍渣层内气体的排出,此时即为吹炼终点,可开铜口进行放铜作业。黑紫铜连续吹炼作业先排渣再排铜,保持吹炼过程的薄渣层作业。

三是当吹炼终点即将来临时,锅炉烟气温度会持续降低,这是因为到达吹炼终点时烟气含硫量降低,此时可从辅料进料口观察到炉口至直升烟道段烟气透明度增加。

通过对关键节点的重点关注和把控,黑紫铜底吹炉工艺较好地解决了全热态吹炼入炉热冰铜无法精确估算、同行业吹炼终点判断方法相对单一的问题,准确度高。底吹炉的不同品位粗铜样品如图1所示,正常生产阶段的粗铜样品部分指标化验结果如表3所示。

图1 底吹炉的不同品位粗铜样品

表3 粗铜样品部分指标化验结果

4 结论

传统底吹炉吹炼终点判断准确度一般,同时粗铜品质较差。通过熔炼工艺、吹炼工艺协调控制和吹炼过程监控,可实现底吹炉全热态连续吹炼,熔炼炉热冰铜连续进入底吹炉,底吹炉采用连续进料吹炼、间断出粗铜的作业模式,入炉料热占比可达100%。黑紫铜根据生产实际,优化底吹炉工艺操作,总结出适合本公司全热态连续吹炼工艺的终点判断方式,粗铜品位不小于98%,为底吹炉吹炼工艺的控制和优化提供了借鉴。粗铜品位的提升增加了底吹炉吹炼工艺与阳极精炼的匹配度,避免粗铜品质差而导致精炼作业周期长,提高了生产效率。