湿法炼铜项目中输送强腐蚀性溶液的压力管道运行过程中常见的故障分析

黎良涛

中国水利水电第十工程局有限公司机电安装分局国际事业部

钢骨架聚乙烯塑料复合管属于高密度聚乙烯材质的压力管道,是有发展前途的产品,它以优异的化学性能、韧性、耐磨性以及低廉的价格和安装费受到管道界的重视,是仅次于聚氯乙烯(PVC)使用量占第二位的塑料管道材料。钢骨架聚乙烯塑料复合管也叫钢丝骨架塑料复合PE 管,是由连续缠绕焊接成型的网状钢筋骨架与高密度聚乙烯同步挤出、一次成型的新型双面防腐压力管道,钢骨架聚乙烯塑料复合管件是以薄钢板冲孔后焊接成型的钢筒为增强骨架,与聚乙烯注塑复合制成的管件,包括电熔套筒、各种角度弯头、三通和变径管件等。高密度聚乙烯具有良好的耐腐蚀性、抗老化性,钢丝骨架具有良好的刚度、韧性等机械性能,钢骨架管则兼备二者优良性能,广泛用于工业工程中输送腐蚀性介质。缅甸铜矿项目使用了约30 000 米DN600 PN16 的钢骨架聚乙烯塑料复合管,用于输送堆浸场酸性(pH=1 ~2)和稀混合溶液,在运行过程中,这些管道出现了瘪管、管道渗漏、管件渗漏等多种故障类型,为提高该类管道的耐用性和降低故障率,保障生产条件,我们现场考察并结合相关资料分析故障产生的原因,提出改进措施。

1 钢骨架聚乙烯塑料复合管线出现故障的类型

1.1 缅甸铜矿当地强日照和温度对钢骨架聚乙烯塑料复合管运行影响

缅甸铜矿项目堆浸场的钢骨架管在额定工况下的运行压力为0.7 ~1.2 MPa。根据2018 年全年至2019年5 月期间的管道故障频数统计,发现在这两年的4 ~5月份的故障频数比其他时间段要稍高,又因缅甸铜矿当地每年的4 ~6 月份为最热最干燥的季节,因此我们考虑到环境温度可能是管道故障的一种关键因素,于是为了加强对比性,分别从运行的管道和未运行的管道两个方面进行了管道外壁温度检测,结合规范规程进行分析,得到温度对管道运行影响的结论。

1.1.1 运行管道的温度影响

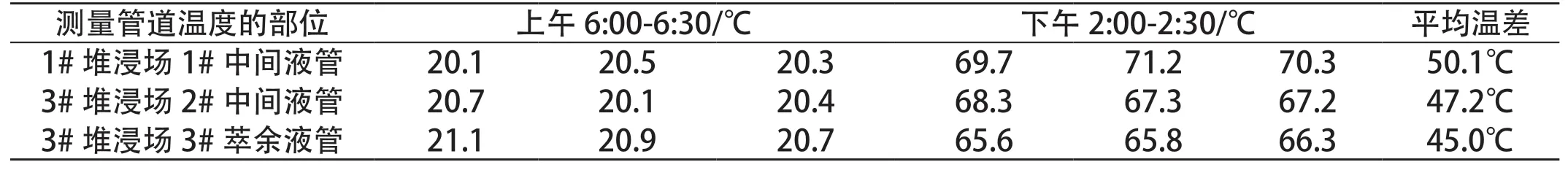

2019 年5 月8 日—2019 年5 月10 日,通过对堆浸场的钢骨架管线不同时段的运行温度进行了测量,测量结果统计如表1。

表1 堆浸场钢骨架管线不同时段的运行温度

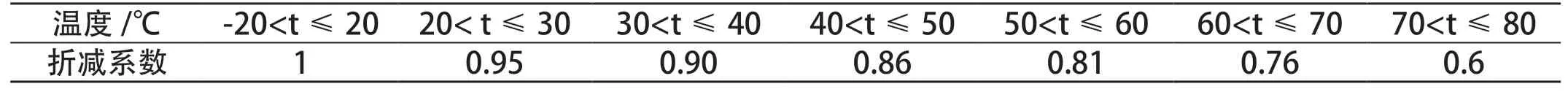

根据实际测量温度,白天一直运行的钢骨架管道的温度最高为52 ℃左右,最低为20 ℃左右,温差约为31 ℃左右。根据钢骨架管的规范《钢骨架聚乙烯塑料复合管管道工程技术规程CECS 315:2012》的4.1.1条规定[1],不同温度下钢骨架管的最大允许工作压力不同,需乘以相应的折减系数,具体规范如表2。

表2 钢骨架聚乙烯塑料复合管的压力折减系数

根据规范,此时的钢骨架管最大允许工作压力应按公称压力乘以折减系数折算,折算系数为0.81,钢骨架管的设计压力为1.6 MPa,则管道允许压力为:

因为钢骨架内运行的介质为硫酸铜溶液,依据《中华人民共和国化工行业标准HG/T-369 ~3691-2001》中的5.1.2 规定[2],管材在输送特殊介质时,应将修正后的公称压力再乘以0.8 的折减系数,具体规范如表3。

表3 公称压力修正系数

将修正后的公称压力再乘以0.8 的折减系数,则管道允许压力为:

结论1:

根据以上实验说明,白天一直运行的钢骨架管道的温度最高为52 ℃左右,此时管道的允许运行压力必须小于1.04 MPa(10.4 公斤),否则管道会受到损伤,降低使用寿命。

1.1.2 未运行管道的温度影响

2019 年5 月8 日—2019 年5 月10 日,通过对堆浸场未运行的钢骨架管线不同时段的温度测量,测量结果统计如表4。

表4 堆浸场未运行的钢骨架管线不同时段的温度测量

根据实际测量温度,白天未运行的钢骨架管道的温度最高为70.3 ℃左右,最低为20.1 ℃左右,温差约为50℃左右。根据钢骨架管的规范《钢骨架聚乙烯塑料复合管管道工程技术规程CECS 315:2012》的4.1.1 条规定[1],不同温度下钢骨架管的最大允许工作压力不同,需乘以相应的折减系数,具体规范见表2。

此时的钢骨架管最大允许工作压力应按公称压力乘以折减系数折算,折算系数为0.6,钢骨架管的设计压力为1.6 MPa,则管道允许压力为:

将修正后的公称压力再乘以0.8 的折减系数,则管道允许压力为:

结论2:

根据以上实验说明,白天未运行的钢骨架管道的温度最高为70.3 ℃左右,此时如果要运行管道,需将运行压力控制到0.768 MPa(7.68 公斤)以下,否则管道会受到损伤,缩短使用寿命。而主泵站内泵的运行压力约1.0 MPa,大于此时管道的温度(70.3 ℃左右)条件下的允许运行压力,如果这时启泵,在管道温度还未下降到安全运行温度时,管道不足以承受1.0 MP 压力,管道受损的风险较大,因此建议在高温季节,尽量在低温时段启泵,防止钢骨架管道受损。

1.2 缅甸铜矿钢骨架聚乙烯塑料复合管运行工况对自身强度的影响

在抢修堆浸场发生故障的钢骨架塑料复合管时,我们将所有共12 处管道的故障部位剖开、分解,发现它们内部损伤均有如表5 的相似症状。

表5 故障管道内部损伤症状

根据该统计可以发现,12 处故障管道内的钢骨架全部被腐蚀,另外3 种症状的频率均到达50%以上,可见管道故障包括钢骨架与PE 脱层、管内壁PE 层有孔眼、管内壁PE 层有裂痕等3 种症状随时间加重,进而造成管道内部钢骨架接触到酸性溶液而被腐蚀,当这3 种症状同时存在时,会更快地造成管道内部钢骨架接触到酸性溶液而被腐蚀。因此根据现场的实物观察与分析,同时查阅大量资料,找到造成这些不利于管道运行症状的原因,制定相应的防范措施。

1.2.1 长输管线中水锤现象对管道内壁损伤的情况

堆浸场及主泵站的钢骨架聚乙烯塑料复合管线均为长输管线,在突然启泵或停泵的过程中,管线中的液体流速度迅速发生变化,因为管线较长,管线中的流体在短时间内不能到达均匀的流速,不同速度的液体在管道内产生撞击,波动前进,这就是水锤效应,启泵时会产生正水锤,停泵时会产生负水锤。水锤现象产生的瞬时压强变化能达到管道正常运行压力的几倍甚至几十倍,正水锤的强大压力会使管道内壁产生裂纹,溶液从裂纹接触到钢丝组成的骨架,将骨架腐蚀,从而造成管道耐压能力大幅降低,管道破裂。负水锤会形成强大负压,在负压作用下,管道被吸瘪,吸瘪的管道在下次启泵时会回弹恢复圆形,反复的吸瘪及回弹,会对管壁造成疲劳损伤,从而产生裂缝,溶液从裂纹接触到钢丝组成的骨架,将骨架腐蚀,从而造成管道耐压能力大幅降低,管道破裂。这种停泵时吸瘪、运行时又恢复回弹的现象在钢骨架长管线的中段和尾端均有不同程度的体现,正好印证了水锤现象。

预防措施1:

为了减小水锤现象对管道的冲击和破坏,可以从减小管道中溶液动能的角度出发,泵站启泵时,先开一级泵(非变频泵),缓慢地开启泵站出口的阀门,根据管线内径、全长、泵的额定流量等参数计算出溶液充满管线的时间,然后间隔半个小时待管线中液压平衡后再开启二级泵(变频、升压泵),开泵时先低频运行,然后每隔半小时提升一次二级泵的频率,逐渐达到额定频率。泵站停泵时,停泵顺序与开泵顺序相反,先逐步将二级泵的频率降到最低,然后停二级泵,等管道中溶液压力平衡后降停一级泵并缓慢关闭出口阀门。按照这种顺序启泵与停泵,可控制管线中的压力平稳变化,减缓水锤效应,启泵、停泵过程中管线中的压力变化如图1。

图1 启泵、停泵过程中管线中的压力变化

1.2.2 气蚀现象、溶液含砂量大对管道内壁损伤的情况

泵站停泵或管道排空后,管线上各个分支阀门没有及时关闭,空气可能会从堆上管道进入钢骨架聚乙烯塑料复合管线中,造成管道内的溶液混合了一定的空气。启泵后空气随着液体高速向前运动,形成气包或泡沫,当水锤产生时,压强急剧变化,气泡瞬时溃破并释放出高速微射流,在管壁上形成细微的孔洞,孔洞逐渐变大形成裂缝,溶液从裂纹接触到钢丝组成的骨架,将骨架腐蚀,从而造成管道耐压能力大幅降低,管道破裂。管道内运行的溶液需要喷淋到矿堆上,与矿堆反应后收集到溶液池,再次通过管道输送到矿堆喷淋,如此反复循环,从矿堆收集的溶液具有一定比例的含沙量,资料显示,HDPE 耐磨性是普通碳钢的4 倍以上,但在实际应用中,由于工况不同,管道的耐磨表现有很大差异。通常认为,塑料管道的磨损受介质中固体颗粒的粒径、形态(锐度)、硬度、流速、浓度等因素影响较大。根据实际应用经验,故障管道内PE 层出现一些细小的划痕状缺陷,应与汽蚀和高流速溶液中沙砾磨砺的长期综合作用密切相关。

预防措施2:

为了减少这种不利现象,在停泵时及时关闭管线上各个分支阀门,防止空气从堆上管道进管线中为汽蚀现场创造条件,另外在溶液收集池外增加沉砂池,起到一次沉淀作用,在泵站吸水管端设置滤网,起到二次澄清的作用。通过减少管线中溶液的空气及砂砾含量,减小气蚀及砂石磨砺管壁的强度。

1.2.3 热胀冷缩现象对管道内壁损伤的情况

缅甸铜矿现场为亚热带气候,最高气温达到40 度以上,昼夜温差可达到20 度以上,堆浸场的钢骨架聚乙烯塑料复合管线均为露天敷设,受太阳曝晒,黑色管线在正午最热的时候吸热后表面温度会达到70 多度,而晚上管道降温后表面温度与环温相同,约为20 度,温度变化造成管道昼夜不停地热胀冷缩,根据我部在检修钢骨架聚乙烯塑料复合管过程中发现,将管道锯断后,管线热胀冷缩的收缩量为±100 mm 至±150 mm左右。因高密度聚乙烯管壁与管壁内的钢丝骨架的热胀冷缩率不同,在管线反复伸缩的过程中,高密度聚乙烯管壁与管壁内的钢丝骨架的黏合力逐渐降低,局部脱层,并对管壁造成损伤形成裂纹,溶液从裂纹接触到钢丝组成的骨架,将骨架腐蚀,从而造成管道耐压能力大幅降低。

预防措施3:

缓解这种热障冷缩现象的破坏作用,需从减小管壁温差变化的角度采取措施[3],根据现场实际条件,可以将露天的管线涂上白色油漆,减少吸热,缓解管壁的昼夜温度差,或者采用黏土将管线覆盖,使阳光无法照射,使管壁的昼夜温度趋于一致,将热胀冷缩效果降到最低。

2 结论

如何提高输送强腐蚀性溶质的压力管道的稳定性一直是工程中十分关键的问题,尤其是像缅甸铜矿这种大型项目,在正常生产条件下,压力管道基本上保持长时间连续运行,并且运行环境湿度大、日照强、昼夜温差大,压力管道能在这种高强度且环境恶劣的情况下长久稳定地运行是保证生产任务的重要保证,通过现场考察反复实验、多次对比、分析总结的方法,研究分析压力管道在系统中位置、外部环境、运行工况、介质属性、含沙量等各个因素对管道抗腐蚀性能的影响,提出了强腐蚀性运行条件下的故障预防措施,能有效地保证其运行的稳定性。