连铸钢包浇钢优化控制系统

宝山钢铁股份有限公司

一、企业及项目概况

连铸生产过程中,随着钢包 浇注的进行,钢包内部的钢水液面会逐渐下降,同时会产生流动。在浇注的中后期,钢水在钢包内会产生旋转流动,在出钢口上方附近形成漩涡,漂浮在钢水上面的钢渣被漩涡的吸附力卷下,混着钢水经长水口流入中间包,形成下渣。过量的钢渣不仅会降低钢水的洁净度,影响铸坯质量,甚至导致拉漏事故;而且会加速中间包耐火材料的腐蚀,缩短其使用寿命,增加中间包渣壳重量,影响连铸生产的进行。

为了减少从钢包中流出过量钢渣所产生的不良影响,现有连铸生产线采用人工或自动下渣检测手段来判断钢渣的出现,当检测到钢渣超过工艺规定值时,及时关闭滑动水口,结束浇注。这样虽然防止了钢渣的流出,保证了钢水的质量,但由于漩涡吸附卷渣的存在,所以在钢包下渣时,包内还留有大量的纯净钢水。通过长期对连铸生产线大包终浇后钢包翻渣量的数据统计,发现在钢包浇注结束时,150吨的钢包平均剩余的铸余渣(钢水+钢渣)为4吨以上,其中纯净钢水2吨以上;300吨的钢包平均铸余渣为6吨,其中纯净钢水3吨以上。这些钢水一般全当钢渣处理,造成资源的很大浪费。

针对目前连铸钢包浇注过程中存在的不足,宝钢股份研究院智能制造所提出了对连铸钢包残留钢水实施优化控制的思想,经过多年的研究和开发,成功研制出“连铸钢包浇钢优化控制技术”。该技术研究了钢包浇注末期漩涡吸附卷渣的形成机理,通过实时检测和在线辨识浇注过程中包内钢水流场的动态分布,识别漩涡的形成情况,并通过智能优化控制策略进行控制,抑制和破坏漩涡的形成,使钢渣留在包中而使钢水流出,从而减少残钢量,提高钢水收得率。

二、项目主要实施内容

(一)技术原理

根据流体力学原理可知,容器通过小孔向外排流过程中,四周的液体会向小孔方向汇流,随着液面的降低,当容器中液体快流完而液面降到临界高度时,原本向流出口中心线汇流而出的流体质点会叠加切向速度(角速度),使其流动轨迹越来越偏离径向而逐渐演变成围绕中心线的旋转流动,从而在流出口上方就会形成漩涡,漩涡的形状呈倒锥体,具有很强的吸附力。漩涡是普遍存在的一种自然现象,这种由于液体汇流到流出孔中心线而形成的漩涡,也称为汇流漩涡。

在连铸钢包浇注过程中具有同样的现象,钢水从钢包流入中间包的过程中,随着浇注的进行,钢包内部的钢水液面会逐渐下降,同时会产生流动,在浇注的中后期,钢水在钢包内会产生旋转流动,在出钢口上方形成漩涡。钢水产生漩涡后,由于离心力的作用,使中心涡不断增大。因钢渣是由钢水带动旋转,钢渣的粘度大,所以旋转速度比钢水低很多,产生的离心力就小,会汇聚在漩涡中心附近,在漩涡的吸附作用卷下,混着钢水经长水口流入中间包,形成下渣。由于连铸钢包存在漩涡吸附卷渣的现象,从而导致在浇注结束时钢包内留有大量纯净钢水。

连铸钢包浇注过程中的下渣情况极其复杂,尤其是钢包内漩涡的形成和流场形态。在大量试验数据的基础上,该技术总结了与包内漩涡和流场形态密切相关的各种关键因素,利用钢包内漩涡形成机理,在钢包浇注全过程中,提取生产过程特征数据,通过实时检测和计算包内钢水流场分布,识别漩涡的形成情况,根据钢水和钢渣不同的形态,选择对应的优化策略加以控制。针对漩涡的形成过程,主要分两个阶段来进行控制:

第一个阶段是在出钢口上方刚生成表面凹涡开始到形成贯通漩涡这段时间。该阶段采用抑制漩涡形成的控制方法,即延迟贯通漩涡的形成,这样就延迟了下渣的发生,减少了钢包内的残留钢水。

第二个阶段是在贯通漩涡形成之后,即检测到下渣后。该阶段采用破坏漩涡的控制方法,打散或移位已经形成的贯通漩涡并减弱漩涡的吸附力,避免卷渣的发生,使钢渣留在包中,而使钢水流出。

通过以上两个阶段的优化控制,可以有效减少钢包浇注结束后的残钢量,实现提高钢水收得率的目标。

(二)关键技术

1.钢包内钢水流场检测识别技术

连铸钢包浇注过程中,下渣情况与包内钢水的流动形态和流场分布关系密切。该技术能在钢包浇注末期,对包内的钢水流场分布情况进行检测识别,有效进行浇钢优化策略选择和控制。

2.滑动水口开度在线测量技术

由于高温影响,钢包滑动水口油缸位置传感器极易损坏,水口开度无法测量。该技术利用钢包内钢水重量变化梯度和速率、钢水静压力及钢水粘度等信息,通过模型实时测量得到滑动水口开度大小,保证了优化控制的精度和效果。

3.连铸钢包浇注特性识别技术

针对不同炉次钢包浇注时的钢水成分不同、钢包的腐蚀程度不同、滑动水口机械特性的差异等多种复杂因素,识别出当前的浇注特性,选择相应的控制方法和策略,从而保证最佳的优化控制效果。

4.抑制漩涡卷渣优化控制技术

钢包浇注末期的下渣主要由于漩涡吸附卷渣引起,该技术利用包内钢水流场分布情况及漩涡卷渣机理,通过优化控制策略,抑制和破坏漩涡形成,推迟下渣发生,同时实现在不出渣的情况下使钢水流出,减少钢包残留钢,提高钢水收得率。

(三)系统组成

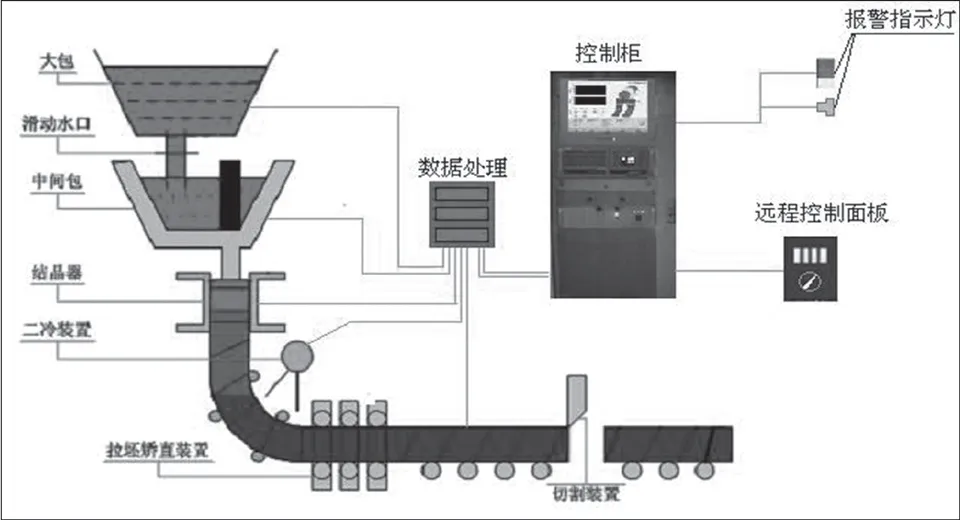

连铸钢包浇钢优化控制系统是一套独立的测量与控制系统,整个系统主要由数据处理装置、中央控制柜、远程控制面板、报警指示灯,以及系统控制软件组成(见图1)。

图1 系统组成原理图

该系统具有的功能和特点:独立的控制设备,与原有产线物理电气隔离,无扰切换,安全稳定;智能识别现场工艺状态,人工无需干预,全自动运行,维护使用方便;多个级别优化控制策略,满足不同钢种要求;手动/自动功能切换,适应现场突发情况,安全可靠;历史数据存储与查询,重现浇钢历史过程;中间包液位精准控制,利于夹杂物上浮、提升钢水质量;滑动水口动作频率优化,降低故障及损耗;有效减少钢包内残留钢水,提高钢水收得率。

三、实施成效

(一)效益体现

本技术的使用能有效降低钢包残留钢水,获得经济效益。在钢包浇注结束后,包中还留有残留钢(在工艺上被称为铸余渣,由钢水和渣组成),这些铸余渣会被倒入渣罐,然后进入钢渣回收流程处理,最后回收渣钢到转炉冶炼。

该技术的作用是在保证不下渣的情况下,能使钢包浇注结束后,包中的铸余渣量减少,使得原本要进入钢渣回收流程的一部分钢水,直接进入连铸机变成了铸坯。所以,该技术创造的价值就是这部分钢水的价值减去回收的渣钢的价值。按照普通碳钢的成本每吨3500元、渣钢成本每吨1350元计算,多优化1吨钢水的价值是2150元。这其中没有考虑回收渣钢时需要的能源消耗以及渣钢的回收率。

(二)创新点

1.连铸浇钢优化控制技术是针对目前连铸浇钢过程中的不足而开发的一项新技术,可以实现钢包残留钢水的优化控制。该技术属于首发技术,主要创新点如下:

(1)首次提出了钢包浇注末期抑制卷渣优化控制方法并开发出成套装备;

(2)无需位置传感器的钢包滑动水口开度在线测量技术;

(3)钢包内钢水流场形态检测识别技术;

(4)有效减少钢包内残留钢水,提高钢水浇注收得率;

(5)经济效益显著,投资回报率高。

2.相关技术已成功申请发明专利8项(国外专利2项):

(1)201910575881.2 一种提升连铸钢包滑动水口使用寿命的方法及装置;

(2)201910636570.2 一种连铸中间包渣量的测量方法和装置;

(3)201910452529.X 一种连铸钢包下渣量的测量方法和装置;

(4)201610942959.6 连铸钢包浇注末期抑制卷渣控制方法和装置;

(5)201410283613.0 连铸钢包浇注时钢水流场分布的测量方法及装置;

(6)201410155129.X 一种连铸钢包滑动水口开度在线测量装置及其测量方法;

(7)PCT/CN2017/106043 一种连铸钢包抑制卷渣的控制方法和装置(国际专利);

(8)PCT/CN2012/001660 一种连铸浇钢控制方法和装置(国际专利)。

四、实施经验

连铸钢包浇钢优化控制系统是一套独立的测控系统,与原有连铸生产工艺流程十分契合,并且在不改变原有连铸操作流程的情况下,能有效降低钢包中的残留钢,使这部分钢水直接通过铸机浇注成铸坯,直接提高钢水收得率,也间接提高了连铸过程的生产效率和钢包的使用效率,该技术的降本效益显著。我国连铸坯年产量大、连铸机数量多,该技术适合目前所有连铸机的应用,推广应用前景广阔。按照0.5%的收得率计算,每年可优化的钢水量非常可观,具有显著的社会效益和经济效益。