核电厂放射性废液水泥固化体的制备

孙丹丹,王 鑫,董文曙

1.上海市建筑科学研究院有限公司,上海 200032;2.上海核工程研究设计院有限公司,上海 200233

在压水堆核电厂运行、换料或检修过程中会因化学分析、去污等产生成分复杂、含有137Cs、90Sr、60Co等放射性核素的低、中放射性废液[1-2],处理难度很大,若不妥善稳定化处理和处置,将会给我国核技术、核能利用可持续发展带来严重威胁。水泥固化技术处理放射性废液是核电厂及核废物处理企业目前常用的处理方法[3-5],它主要是在常温下将废液、水泥和添加剂等按一定比例混合,发生水化反应后硬化成废物固定体,从而将废物中的放射性核素包容在硬化的水泥块中。为了提升水泥固化体的综合性能,降低水泥固化体中放射性核素浸出,目前放射性废物水泥固化体相关研究主要集中在水泥种类、水灰比、添加剂类型和掺量等对不同类型放射性废物水泥固化体性能影响方面[6]。研究结果表明,现有浓缩型废物的包容率仅为20%~30%(质量分数,下同),废树脂的包容率超过了40%;矿渣、粉煤灰和硅灰等细颗粒添加剂可以改善孔隙结构,提高抗压强度;沸石、膨润土等具有吸附能力的添加剂可以显著降低核素的浸出率;减水剂可以调节流动性,提高整体性能[7-10]。

然而,放射性废物通常成分比较复杂,需要针对其成分特点进行专门的固化体配方研发。传统制备技术通常采用纯水泥进行废液固化,由于搅拌过程中水化放热量较大,导致新拌浆体在工程装置上还未搅拌均匀就完全丧失流动度。废液固化后体积增容率较大不利于放射性废物最小化,因此,传统核电放射性废液固化制备技术通常采用较高的水胶比进行废液固化来降低体积增容率,与之相对也会带来固化体拌合物出现泌水分层现象和力学性能下降等问题。上述这些问题均会进一步导致水泥固化体中放射性核素浸出率增加,对放射性废液安全运输和处置带来不利影响。此外,某核电厂化学取样和去污过程中产生的复杂成分放射性废液中含有高浓度硼酸和甘露醇等缓凝组分,会延缓水泥的水化反应,使固化体浆体出现凝结时间过长甚至无法凝固的现象,大大降低放射性废液固化体的处置效率。

本工作拟研究掺合料、保水增稠材料、投料顺序等因素对特定成分放射性废液水泥固化体流动度、保水性能、凝结时间、固化体性能的影响规律,以获得低增容率且满足国家标准要求的废液水泥固化体配方。

1 实验部分

1.1 原材料

(1) 固化基材

水泥:金山南方PⅡ 52.5硅酸盐水泥,比表面积357 kg/m3,3 d抗压强度31.4 MPa、28 d抗压强度59.9 MPa。

(2) 添加剂

粉煤灰:苏州娄城新材料科技有限公司的F类Ⅰ级粉煤灰,细度(45 μm筛余)为19.5%,需水量比93%;稠化粉:上海建研建材科技有限公司生产;外加剂A:市售。

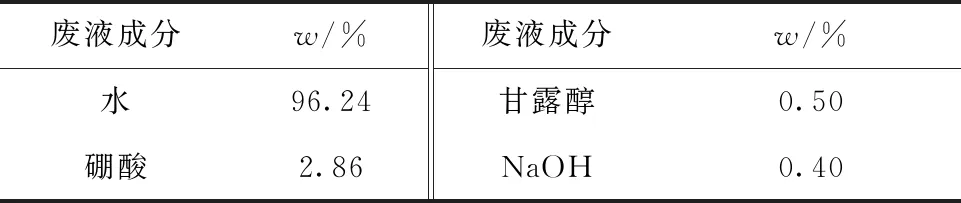

(3) 模拟含硼废液

根据某核电厂典型的复杂成分放射性废液组成,配制模拟含硼废液来进行水泥固化体的性能研究,模拟废液采用自来水、硼酸(市售分析纯)、甘露醇(市售分析纯)和氢氧化钠(市售分析纯)配制,各组分具体比例示于表1。

表1 模拟含硼废液组成Table 1 Contention of simulated boron containing liquid waste

1.2 样品制备

(1) 模拟含硼废液的制备

在容器中加入所需要的水,然后按照表1分别称量各化学试剂组分溶入水中,搅拌均匀待用。为了验证称量的准确性,在模拟废液配制完成后对其进行pH值测试并记录,pH值在7左右。

(2) 水泥固化体的制备

将按规定配方制备的水泥浆倒入圆柱体试模,抹平后放入养护箱内养护28 d,养护温度为(25±5) ℃、相对湿度≥90%。脱模后试样进行打磨,保持上下端面平行。试样的直径与高度应保持为φ50 mm×50 mm。

1.3 样品表征

(1) 流动度

水泥固化体流动度测试方法参照《GB/T 8077—2012混凝土外加剂匀质性试验方法》[11]。

(2) 凝结时间

水泥固化体凝结时间测试方法参照《GB/T 1346—2011水泥标准稠度用水量、凝结时间、安定性检验方法》[12]。

(3) 其他性能

水泥固化体的相关性能测试方法参照《GB 14569.1—2011低、中放射性废物固化体性能要求 水泥固化体》[13]。

2 结果与讨论

2.1 废液水泥固化体各组分对流动度和保水能力的影响

拌合物浆体的流动度对水泥固化放射性废液的工艺过程具有重要意义。若拌合物流动度过低,容易造成搅拌桨卡转、搅拌困难、无法提桨、桨叶自清洁困难等问题,增加运行故障率和二次废物;拌合物流动度过高,将导致固化体产生泌水分层等问题[14]。因此为便于水泥固化操作,兼顾桶内/桶外固化的不同料液流动度需求,同时保证水泥固化体的强度,固化工艺中拌合物流动度应控制在不低于200 mm。

2.1.1粉煤灰对水泥固化体流动度和保水能力的影响 大量水泥基材料化学反应研究表明,粉煤灰中的活性SiO2和Al2O3能够与水泥水化产物Ca(OH)2发生二次水化反应,促进水泥的水化进程。但是当配方中掺入大量粉煤灰并等量取代减少水泥掺量后,由于粉煤灰只有在Ca(OH)2浓度足够大时才开始反应,而早期参与水化反应的水泥量又明显减少,因此反而可明显降低早期的水化热,从而减少浆体的流动度损失和改善保水能力[15]。为了降低体系的水化热、改善水泥固化体拌合物的流动性,选用粉煤灰作为掺合料,将水泥固化体中的粉煤灰掺量(以胶凝材料质量分数计)分别调整为0、5%、10%、15%、20%、25%,分析粉煤灰掺量对水泥固化体流动度和拌合物状态的影响。为保证拌合物的性能,本实验中水胶比根据研究选用0.45[16-17],固定添加5%稠化粉和1.5%外加剂A(均以胶凝材料质量分数计)。不同粉煤灰掺量对水泥固化体流动度和保水能力的影响结果列于表2。从表2结果可以看出,在掺加5%稠化粉的条件下,随着粉煤灰掺量的增加,水泥固化体的初始流动度和1 h后流动度保持效果均较好,这是因为粉煤灰为表面光滑的球状颗粒,具有滚珠作用,这些光滑的球形粒子在水泥浆中起到了润滑作用,使水泥固化体拌合物的流动度提高。由于稠化粉的掺量较少,水泥固化体虽然初始匀质性较好,但静置1 h后还是出现了分层沉底现象。粉煤灰掺量超过10%时,静置1 h后沉底现象更为严重,因此有必要进一步开展稠化粉掺量敏感性研究。

表2 粉煤灰掺量对废液水泥固化体流动度和保水能力的影响Table 2 Effect of content of fly ash on fluidity and water retention of liquid waste cement solidification

2.1.2稠化粉对水泥固化体流动度和保水能力的影响 大量研究表明,泌水分层会使水泥固化体内孔隙率增加,同时影响液体泌出方向上水化产物的分布和微观结构,从而严重影响固化体的机械性能和抗核素浸出性能。因稠化粉材料对水分子具有物理吸附作用,所以可达到增稠、保水的目的[18]。为解决水泥固化体浆体泌水分层问题,系统研究了稠化粉掺量对水泥固化体性能的影响。固定水胶比为0.45、添加10%粉煤灰,将水泥固化体中稠化粉掺量(以胶凝材料质量分数计)分别调整为0、4%、7%、10%、13%,分析稠化粉掺量变化对水泥固化体流动度和保水能力影响,实验结果列于表3。从表3可以看出,稠化粉掺量对水泥固化体拌合物初始流动度及1 h后流动度有较大的影响。浆体初始流动度随着稠化粉掺量的增加而降低;1 h后流动度与初始流动度相比,在稠化粉掺量≤4%时有所提高,稠化粉掺量为7%时相当,稠化粉掺量≥10%时有所降低。当完全不加稠化粉时,水泥固化体刚搅拌完就出现轻微分层现象;随着静置时间的增加,出现了严重的泌水现象。稠化粉的掺量为4%时,水泥固化体还是出现了轻微的泌水现象。当稠化粉掺量为7%和10%时,水泥固化体的拌合物无泌水分层现象,其中以10%稠化粉掺量的水泥固化体拌合物黏聚性最佳。稠化粉掺量为13%时,水泥固化体虽然也无泌水分层现象,但拌合物偏黏稠,且初始流动度和1 h后流动度已无法满足流动度不小于200 mm的要求。由此可以看出,当稠化粉掺量合适的情况下,稠化粉具有良好的保水增稠效果,能明显改善水泥固化体浆体的和易性和保水性,使其不易泌水。

表3 稠化粉掺量对废液水泥固化体流动度和保水能力的影响Table 3 Effect of content of thickening powder on fluidity and water retention of liquid waste cement solidification

2.2 废液水泥固化体各组分对凝结时间的影响

本研究采用核电行业普遍采用的桶内水泥固化工艺方式建立试验台架,水泥固化体的制备搅拌在桶内进行,搅拌桨需边旋转边下降到固化桶内的物料中,搅拌完成后需从混合浆料中提升出来。搅拌好的混合浆料经适当养护,在终凝之后可对固化体进行封盖操作,然后运送到暂存库暂存等待处置。因此对于固化配方,初凝时间不能过短,必须留有合理的初凝时间,以满足搅拌桨的下降、搅拌和提升的时间需要,并防止意外事件(如失电等)导致浆料过早凝固无法提浆;同时终凝时间不能过长,过长的终凝时间不但影响封盖操作,而且可能对固化体强度有不利影响,故要求初凝时间大于1 h、终凝时间小于24 h。

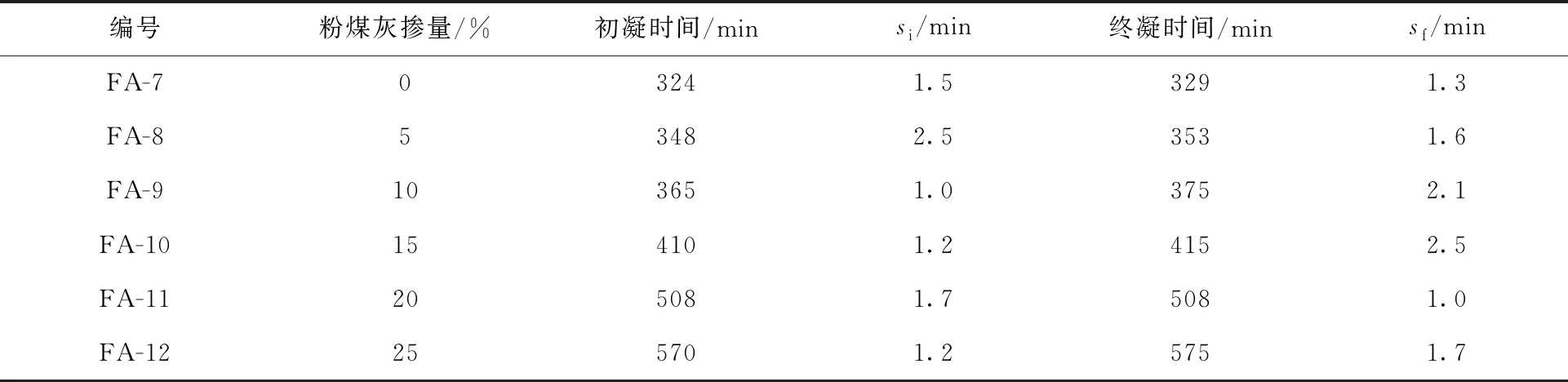

2.2.1粉煤灰对水泥固化体凝结时间的影响 粉煤灰掺量分别为0、5%、10%、15%、20%、25%时对水泥固化体凝结时间的影响列于表4。由表4可以看出,随着粉煤灰掺量的增加,水泥固化体浆体的凝结时间有所延迟。当粉煤灰掺量为25%时,初凝时间从324 min增加到570 min。这是因为粉煤灰等量取代水泥配制浆体,使水泥固化体浆体中水泥量相对减少,水泥浆体的浓度相对降低,也就是有效水灰比增大,这对水泥水化速率不利。水化速率减慢,生成C-S-H凝胶的速率随之减慢,水泥基体系形成空间网状结构的速率也减慢,表现为水泥的初、终凝时间延长。粉煤灰取代率越大,水泥浆体的浓度降低率也越大,水化速率变慢,初、终凝时间也延长更多。综合考虑粉煤灰对废液水泥固化体流动度、保水性能和凝结时间的影响,水泥固化体配比中粉煤灰的掺量宜为10%。

表4 粉煤灰掺量对废液水泥固化体凝结时间的影响Table 4 Effect of content of fly ash on setting time of liquid waste cement solidification

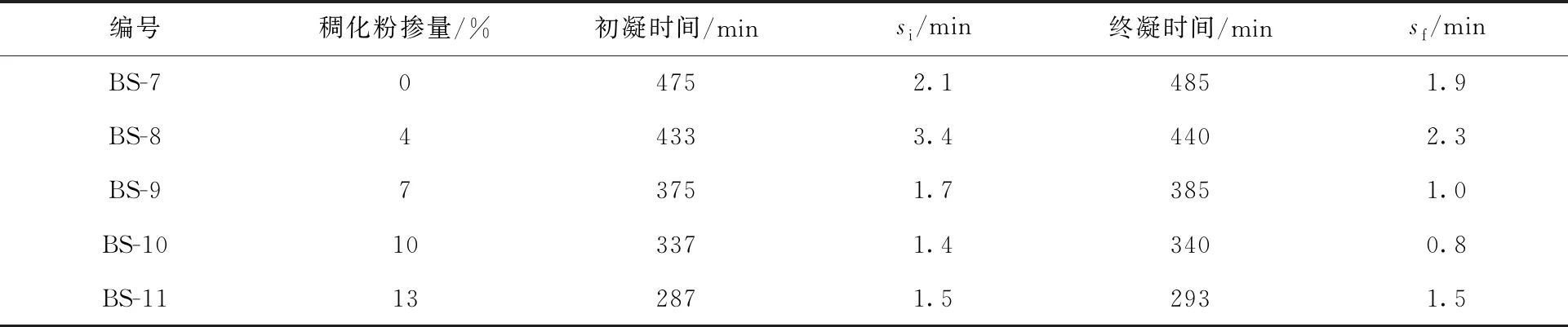

2.2.2稠化粉对水泥固化体凝结时间的影响 稠化粉掺量分别为0、4%、7%、10%、13%时对水泥固化体凝结时间的影响列于表5。由表5可以看出,稠化粉的使用会缩短水泥固化体的初凝时间和终凝时间。随着稠化粉掺量的增加,水泥固化体的初凝时间从475 min缩短到287 min,终凝时间均满足小于24 h的要求。这可能是因为,稠化粉的加入吸附了一部分水分子,体系中的等效水胶比降低,激发了水泥颗粒的水化速率,从而导致了水泥固化体浆体凝结时间的缩短。综合考虑稠化粉对废液水泥固化体流动度、保水性能和凝结时间的影响,稠化粉的较优掺量为10%左右。

表5 稠化粉掺量对废液水泥固化体凝结时间的影响Table 5 Effect of content of thickening powder on setting time of liquid waste cement solidification

2.2.3投料顺序对水泥固化体凝结时间的影响 化学废液中的硼酸、甘露醇等组分会对水泥固化起到缓凝作用,除配方因素外,搅拌是使水泥、添加剂和废液均匀分布的必要条件,水泥基材的水化硬化性能取决于成型时各组分、不同结构层次的堆积结构,实现各组分均匀分散的紧密堆积结构才能最大程度发挥水泥固化基材的特有属性。不同的投料顺序可能对水泥固化体性能产生影响[9],将粉煤灰、稠化粉及外加剂A按实验研究得到的最优掺量混合均匀组成专用添加剂,研究投料顺序对水泥固化体凝结时间的影响。先加水泥再加添加剂、先加添加剂再加水泥以及水泥和添加剂混合均匀后加入三种投料顺序对废液水泥固化体凝结时间的影响列于表6。从表6可以看出,对于水泥和添加剂混合下料与先加添加剂再加水泥两种下料方式,浆体的流动度和凝结时间均相差不大,初始流动度保持在220~235 mm左右,初凝和终凝时间约为180 min。但是,当先加入水泥再加入添加剂时,浆体的初始流动度大大增加,增加幅度约为10.7%~14.8%。浆体的凝结时间也约延长了一倍,从原来的180 min左右延长到390 min左右。这可能是因为先加入水泥时,水泥颗粒表面与化学废液充分接触,废液吸附在水泥颗粒表面使得废液中的硼酸、甘露醇等缓凝成分阻碍了水泥的水化进程,导致先加水泥后加添加剂的水泥固化体凝结时间大幅延长。综上所述,废液水泥固化体制备时宜采用水泥和添加剂混合均匀后下料或者先加添加剂再加水泥的下料方式比较有利于化学废液水泥固化体的制备。

2.3 放射性废液水泥固化体配方及其性能

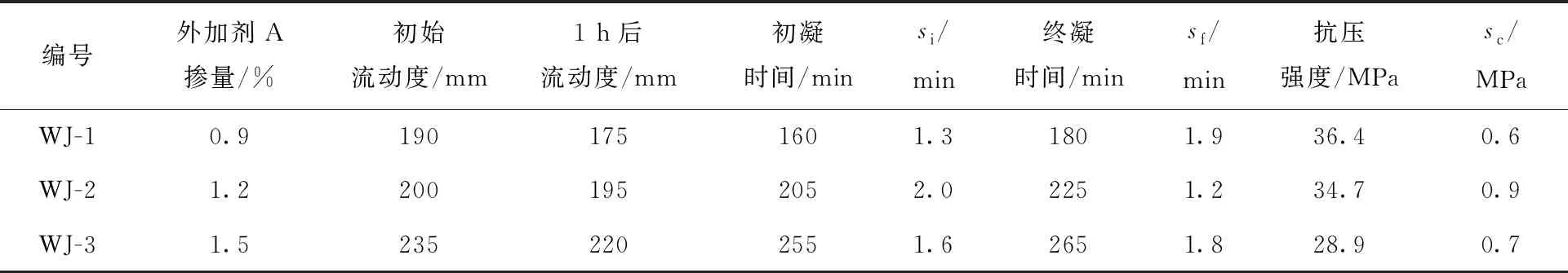

确定水胶比为0.45,粉煤灰和稠化粉掺量均为10%,根据流动度选出最优的外加剂A的添加量,其水泥固化体流动度、凝结时间和抗压强度结果列于表7。根据表7可知,随着外加剂A掺量的增加,废液水泥固化体的流动度和凝结时间增大,流动度保持能力提高,抗压强度虽有所下降但仍远大于标准要求的7 MPa[13]。总结上述实验结果,0.45水胶比下,放射性废液水泥固化体专用添加剂由10%粉煤灰、10%稠化粉和1.5%外加剂A组成(即专用添加剂配方为粉煤灰∶稠化粉∶外加剂A质量比为1∶1∶0.15)时,得到的模拟含硼废液水泥固化体配方可以很好地满足国家标准GB 14569.1—2011[13]规定的强度要求以及制备工艺要求的流动度和凝结时间要求。

表6 投料顺序对废液水泥固化体拌合物性能的影响Table 6 Effect of feeding sequence on performance of mixture of liquid waste cement solidification

表7 外加剂A对水泥固化体性能的影响Table 7 Effect of admixture A on performance of cement solidification

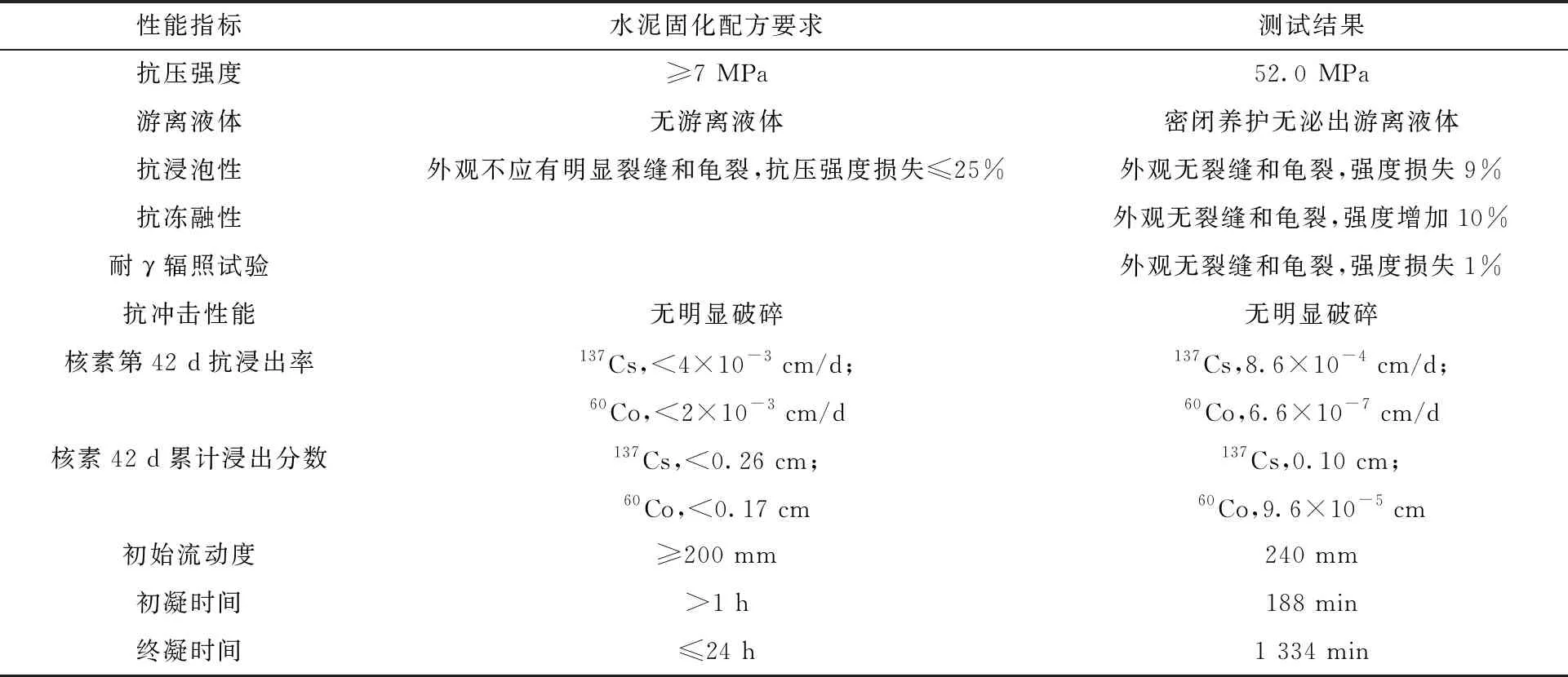

采用0.45水胶比、专用添加剂质量分数为21.5%的模拟含硼废液水泥固化体配方,即水泥、专用添加剂∶废液质量比为1∶0.272∶0.585,按照先加入添加剂再加水泥的投料方式进行了现场工程装置试验。为了测试水泥固化体的抗核素浸出性能,工程装置试验中根据某核电厂放射性核素含量,加入了非放氯化铯和氯化钴,废液中Cs的初始质量分数为0.31×10-6,Co的初始质量分数为0.44×10-6。搅拌完成后的水泥固化体性能测试结果列于表8。

从现场工程装置试验看,加入废液水泥固化体专用添加剂后,得到的固化体浆体拌合物状态和匀质性较好,不存在泌水离析现象。从表8可以看出,研究开发的模拟含硼废液水泥固化体配方在工程装置上具有良好的适应性,获得的水泥固化体不仅性能符合GB 14569.1—2011[13]的要求,且满足搅拌工艺操作性能要求。经计算该配方的增容比约为1.7,可有效降低核电厂复杂成分废液水泥固化处理后送处置固化体的体积,有利于废物最小化。

表8 模拟含硼废液水泥固化体配方的性能测试结果Table 8 Results of cement solidification formula of simulated boron containing liquid waste

3 结 论

(1) 采用纯水泥制备的水泥固化体存在水化放热快、流动度损失大等问题,需要掺加一定量的粉煤灰作为掺合料来降低水泥固化体的水化热,同时需要掺加稠化粉、外加剂等添加剂来提高水泥固化体的流动性、抗泌水分层性和匀质性。粉煤灰、稠化粉和外加剂A混合形成含硼废液水泥固化专用添加剂,有利于水泥固化体的生产制备。对于0.45水胶比的含硼废液水泥固化体,粉煤灰和稠化粉掺量均宜控制在10%、外加剂A掺量宜为1.5%,可保证放射性废液水泥固化体具有良好的流动性且不出现任何泌水分层现象。

(2) 投料顺序对水泥固化体拌合物的凝结时间影响较大,制备放射性废液水泥固化体时,应采用先加专用添加剂再加水泥或者水泥和专用添加剂混合均匀后同时添加的制备工艺,保证水泥固化体在实际制备过程中有合适的凝结时间。

(3) 研究开发并通过验证试验确定了核电厂复杂成分废液水泥固化体配方,具体配比为水泥∶专用添加剂∶废液质量比=1∶0.272∶0.585。该配方配制的水泥固化体黏聚性保水性良好,无泌水或分层现象,且对工程规模样机试验具有良好的适用性。

(4) 研究开发的核电厂复杂成分废液水泥固化体配方经计算废物体积增容比约为1.7,可有效降低核电厂复杂成分废液水泥固化处理后送处置固化体的体积,有利于废物最小化。