限高区域地下连续墙钢筋笼吊装技术研究

杨宏利

广州市盾建建设有限公司 广东 广州 510000

1 工程概况

广州市轨道交通十一号线工程石榴站后明挖段位于广州市海珠区新滘中路北侧、台涌东面,与石榴岗站~赤沙滘站左线、右线,出入段线Ⅲ线、Ⅳ线连接,沿新滘中路东西向布置。主体基坑宽度11.7~31.6m,标准段基坑深约17.4~20.0m,总长96.76m。围护结构采用800mm厚地下连续墙加竖向3道内支撑方案,主体围护结构连续墙共54个槽段,钢筋笼长度在21.5m左右。

石榴站后明挖段场地南侧沿基坑方向有110kV架空高压线,根据《施工现场临时用电安全技术规范》要求,110kV高压线垂直方向安全距离5m,水平方向安全距离4m,受高压线影响,有10幅钢筋笼需分段吊装。由于高压线高度仅有12m,除去竖向安全距离5m,吊装高度仅有7m,传统分段吊装方法,采用单机入槽,入槽时吊臂位于钢筋笼上方,除去扁担、钢丝绳和吊具所占高度3.5m,钢筋笼可吊装高度仅剩3.5m,钢筋笼长度在21.5m左右,钢筋笼需分成7段,钢筋笼需多次吊装、焊接,而每段钢筋笼之间的焊接较为耗时,施工工期长,增加了吊装的成本和焊接成本,且钢筋笼整体性差;钢筋笼槽壁暴露时间过长,容易出现塌孔、连续墙夹渣,导致连续墙质量差,容易引起渗漏水问题;钢筋笼分段吊装、焊接时间太长,容易导致白天无法施工完成,夜间吊装风险增大;如因处于高压线安全范围内吊装,导致需要分段吊装时,分段过多,在夏季多雨季节,也会增加触电风险。

2 技术原理

针对钢筋笼分段多的问题,研究出一种双机下笼的钢筋笼分段吊装技术。本技术通过三机抬吊、双机下笼的方式实现吊装。下笼时,两台吊机在钢筋笼两侧,不采用扁担,吊点较低,最低可设置在钢筋笼重心之上即可,以最大幅度的增加钢筋笼的高度,减少分段,减少吊装,减少焊接。在安全的基础上,大大缩短了施工工期,有效降低了施工成本。

图1 技术原理图

3 施工技术要点

3.1 钢筋笼加工与制作

1、钢筋笼加工平台采用10m*10m槽钢焊接,具有足够的刚度和稳定性,并保持水平。

2、受吊装高度影响,钢筋笼需分段吊装,分段制作。钢筋加工按以下顺序:先铺设横筋,再铺设纵向筋,并焊接牢固,焊接底层保护垫块,然后焊接中间桁架,再焊接上层纵向筋中间联结筋和面层横向筋,然后焊接锁边筋,吊筋,最后焊接预埋件(同时焊接中间预埋件定位水平筋)及保护垫块[1]。

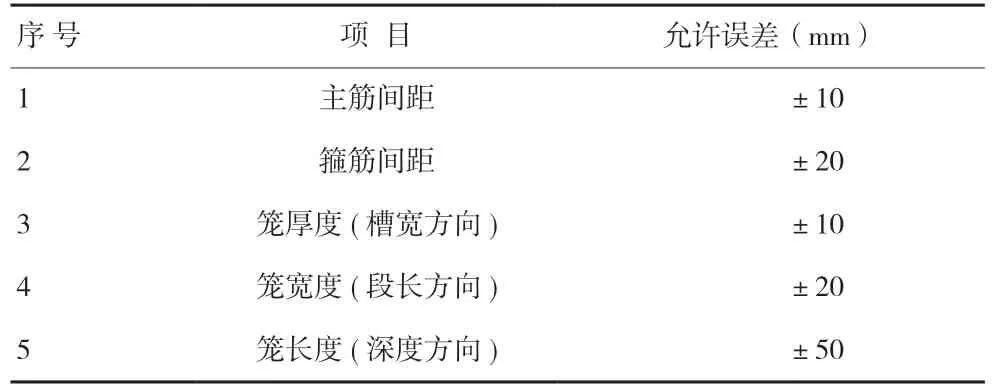

3、钢筋笼制作偏差符合《地下连续墙结构设计规范》(DBJ/T15-13-95)规定,如下表。

表1 地下连续墙钢筋笼制作的允许偏差

3.2 吊车试吊

在钢筋笼起吊前,先进行试吊工艺来保证吊装过程的安全。试吊过程中检验主要内容包括:对试吊环境、空载试验、满载试验的验证,并做好试吊验收记录。试吊步骤如下:

3.2.1 试吊钢筋笼制作及验收

严格按照图纸加工制作,钢筋笼所有焊点必须焊接饱满。根据钢筋笼吊装方案,对钢筋笼笼口、吊点位置进行加固,满足起吊要求。钢筋笼加工完毕后进行首件钢筋笼验收,通知相关单位参加验收,验收合格后方可进行下一项工作。

3.2.2 现场查勘

钢筋笼加工制作完毕且验收合格后,由施工单位技术负责人组织业主单位、监理单位、设计单位等相关负责人到现场查勘,研究、分析试吊的可行性。

3.2.3 试吊

钢筋笼起吊离开工作平台,在钢丝绳绷紧,且达到极限受力状态时,观察钢筋笼的变形情况,分析下一步起吊的可行性。

钢筋笼起吊10~20cm时,观察钢筋笼变形情况。如果钢筋笼变形严重,不适合再起吊的情况下,应马上终止起吊。

钢筋笼起吊1.0~1.5m时,再次观察钢筋笼的变形情况,钢筋笼变形情况、吊装设备状态良好,处于可控状态方可进行下步操作。

两台吊车同步起吊,完成钢筋笼空中转体。

如果基槽已清孔完毕,符合下笼标准,则钢筋笼吊入槽。否则,钢筋笼应拆除,起吊的钢筋笼是无法完整放回工作平台上。

3.2.4 试吊结果分析

情况一:钢筋笼起吊过程中出现变形过大,与设计单位、监理单位共同研究,加强钢筋笼整体性,如增加纵向、水平桁架钢筋及上下层钢筋网片拉结筋,修改、优化施工方案;

情况二:钢筋笼起吊成功,对吊装过程中各种工况进行分析、总结,作为后续施工指导,同时对设计单位提出优化建议(增加钢筋笼桁架筋及拉结筋)[2]。

3.3 吊放钢筋笼至槽边

1、指挥履带吊转移到起吊位置,起重工分别安装吊点的卸扣,再指挥汽车吊放置钢筋笼起吊位置打脚。检查两吊机钢丝绳的安装情况及受力重心后,开始同时平吊钢筋笼①。

2、钢筋笼①吊至离地面1m后,履带吊起钩,根据钢筋笼尾部距地面距离,随时指挥汽车吊配合起钩。

3、钢筋笼①立起过程中,履带吊把杆向汽车吊侧旋转,汽车吊顺转至合适位置,让钢筋笼垂直于地面。指挥起重工卸除钢筋笼上汽车吊起吊点的卸扣,然后远离起吊作业范围。

4、履带吊带载行走至槽边指定位置放置钢筋笼,放置位置水平距离距高压线安全距离以上,尽可能平行于槽段。

3.4 三机台吊

1、两台汽车吊位于钢筋笼两侧,一台汽车吊位于钢筋笼尾部,辅助钢筋笼①抬起竖立。在指挥长的指挥下,三台吊机同时缓缓起吊,将钢筋笼①平吊起身离地面约0.5m,将钢筋笼悬空约10~15分钟,以检验焊接质量。同时,由安全员再次检查吊环、吊点处与卸扣、钢丝绳的连接是否完好,钢筋笼的是否变形。

2、下部钢筋笼吊至离地面0.3m~0.5m后,经检验无误后,由指挥长统一指挥主(2台)、副吊机将钢筋笼缓缓提升吊起,在吊起过程中,副吊机不需过大提升扒杆,只需将钢筋笼尾部控制在离地面1~2m的距离即可;主吊机(2台)应缓缓提升扒杆,直至钢筋笼由水平状态转换为竖直状态。

3、尾部汽车吊吊起吊点的卸扣,然后远离起吊作业范围。2台汽车吊吊臂高度不超出钢筋笼顶端1m。

图2 三机台吊图

3.5 双机下笼

1、两台汽车吊旋转吊臂至槽段上方,协助人员应上前扶正钢筋笼①,然后由现场技术人员对钢筋笼下放进行准确定位,并将控制线告知协助人员。之后,指挥长指挥两台吊机同步操作,缓缓将钢筋笼下放入槽。

2、当钢筋笼下放至主吊点附近时,现场安全员应上前辨认吊点下方分布筋,并找出用来耽钢筋笼的那一根,这根分布筋与主筋的交叉点100%点焊。待钢筋笼下至该分布筋位置时,暂停下放。协助人员迅速将钢扁担插入该分布筋下方。之后吊机缓缓将钢筋笼搁置在导墙上,待钢筋笼平衡后,方可松开钢丝绳。协助人员上前将吊点处钢丝绳解下,并通过卸扣将其与备用钢丝绳连接,遂提升钢丝绳,至再次将钢筋笼提升起来,协助人员上前迅速移开钢扁担。指挥长再次指挥吊机缓缓下放。

3、当钢筋笼下放至倒换吊环位置处时,由协助人员上前将1.4m长钢扁担插入倒换吊环中,并将钢筋笼搁置在导墙上。待钢筋笼平衡后,指挥长指挥吊机松开钢丝绳,协助人员迅速上前解开主吊环处钢丝绳,并通过卸扣与倒换钢丝绳连接。连接完成后,吊机重新吊起钢筋笼并下放至钢筋笼快全部下笼入槽时,指挥吊机停止下放钢筋笼,用扁担卡住钢筋笼,将钢筋笼固定在导墙上,保持其稳定,然后卸掉钢筋笼上吊点的卸扣。

图3 双机下笼图

3.6 分段焊接、下笼

1、重复上述步骤,吊装钢筋笼②垂直于槽段,然后将钢筋笼②下放至合适的位置,与钢筋笼①采用钢筋单面焊搭接,搭接长度10d。

2、下放钢筋笼至钢筋笼②快全部下笼入槽,时,指挥吊机停止下放钢筋笼,用扁担卡住钢筋笼,将钢筋笼固定在导墙上,保持其稳定,然后卸掉钢筋笼上吊点的卸扣。补充焊接钢筋笼水平钢筋[3]。

3、重复上述步骤,至最后一段钢筋笼下放下笼入槽。

3.7 工字钢接头施工

1、地下连续墙槽段间接头拟采用“工字钢”接头形式,这种接头具有加强槽段间整体性及传递剪力、减小渗漏、施工简单的特点。

2、工字钢接头的设置是根据设计钢筋网的外表尺寸作为工字钢接头的净宽,场内加工,场内与I序槽段钢筋网拼接而成。

3、由于工字钢与端孔间有一定的空隙,为避免浇注混凝土时,对工字钢内的间隙用沙包回填。

4、为防止混凝土绕流及方便下一个槽段施工,每填筑10米沙包用特制重锤压实,防止绕流砼与工字钢结合。在二期槽段成槽结束后用钢刷进行接头刷壁处理[4]。

5、二期槽段钢筋笼端头向内收15cm,便于二槽段与一期槽段端头相互嵌套,形成整体。

4 技术创新点

1、通过采用双机下笼,将两台吊机在钢筋笼两侧,吊点设置尽可能低,最低可设置在钢筋笼重心之上即可,实现了最大幅度的降低吊点,增加钢筋笼分段的高度,解决了分段过多,导致吊装和焊接过多,工期过长,连续墙槽壁暴露时间过长等问题。

2、通过吊装时不采用扁担,避免了传统方法采用扁担吊装时,需考虑扁担和钢丝绳的高度,实现了最大幅度的减小吊具所占高度,增加钢筋笼分段的高度,解决了分段过多,导致吊装和焊接过多,工期过长,连续墙槽壁暴露时间过长等问题。

3、通过在满足吊装需求的基础上,将吊机的吊臂最大限度的降低,实现了吊机处于最低状态,增加钢筋笼吊装的高度解决了分段过多,导致吊装和焊接过多,工期过长,连续墙槽壁暴露时间过长等问题。

4、钢筋笼在槽壁附近抬吊竖起时,通过采用三机抬吊,下笼的两台机位于钢筋笼的两侧,抬吊时另一台机位于钢筋笼后侧,辅助钢筋笼竖起。实现了采用双机入槽下笼。

5 效果验证

本技术在广州市轨道交通十一号线工程石榴站后明挖段地下连续墙施工中进行应用,一幅钢筋笼传统方法需分7段,焊接6次,采用本技术每段钢筋笼长度提高3m,需分5段,减少了2次吊装和焊接,工期可缩短30%,减少焊接费用30%,在保证施工质量和安全的情况下,缩短了施工工期,降低了成本。

6 结束语

在限高区域,地下连续墙钢筋笼通常采用分段制作和单机下笼吊装。但在吊装区域非常有限的情况下,分段过多,导致钢筋笼需多次吊装、焊接,增加了吊装的成本和焊接成本,施工工期长,钢筋笼槽壁暴露时间过长,容易出现塌孔、连续墙夹渣,导致连续墙质量差的缺点。

本技术通过三机抬吊、双机下笼的方式实现地下连续墙钢筋笼分段吊装。下笼时,两台吊机在钢筋笼两侧,不采用扁担,吊点较低,最低可设置在钢筋笼重心之上即可,以最大幅度的增加钢筋笼的高度,减少分段,减少吊装,减少焊接。当钢筋笼分段超过4段时,经济效益显著,大幅度节省工期,上房建、地铁车站等围护结构工程中能得到推广使用。