大长度海底电缆综合护套生产线的串列

刘鑫伟, 刘 娅

(山东万达海缆有限公司, 东营 257100)

0 引 言

随着发展高质量海洋经济、“3060”碳战略目标的提出,高电压大长度海缆生产制造技术已成为国家“十四五”发展的重点。因海底电缆自身的大长度、高阻水等特性要求,海缆的护层设计及生产工艺显得尤为重要。以往海底电缆的铅护套和聚乙烯护层是先后在挤铅、挤塑等两条独立的生产线上进行的,在实际生产过程中存在着多道周转且效率低、铅护套层间因相互粘连而破损、铅层和聚乙烯护层分离导致安装时受悬垂重力影响易层间脱离等情况。海缆生产企业普遍采用挤铅-挤出串列的生产工艺[1]。为解决实际生产过程中出现的上述问题,有必要将两套独立的生产线进行串列改造。本工作从生产周转路径布置、设备选用、工艺过程控制以及生产效果验证等方面对大长度海底电缆综合护套生产线串列展开阐述。

1 生产周转路径布置

目前,挤铅、沥青涂覆、挤塑等综合护套同步生产的方式打破了原有“间歇式”的生产工艺,改进为同步串列生产,工序合二为一,可以满足周转次数少和时间短、塑料护层分段冷却、铅护套不粘连、米数标识激光打码等要求。由于单个地转托盘收线路径往往限制连续作业的周期,因此为了提高储缆盘绕收线的效率和装载量,该生产线采用了两套收线装置,视排产的实际状况选择性地布置流转路径,实现半成品的倒缆周转或不倒缆周转。在生产过程中采用传送架中导轮、支架的弧垂高度来调整各自设备的速度。根据生产线流程,进行了相关周转装置的路径布置,大长度海底电缆综合护套生产线示意图见图1。

2 设备选用及工艺过程控制

根据图1中生产线的串列路径布置,对大长度海底电缆综合护套生产的设备选用进行介绍。

图1 大长度海底电缆综合护套生产线示意图

2.1 13 m大直径地转盘

目前,35 kV中压海缆在挤铅工序的半成品线芯进线直径范围为33.0~52.6 mm,单位长度质量为3.8~18.3 kg,考虑安全、耗电、成本和工序周转效率,在地转盘侧方设置传统式的排线装置即可满足收放线过程中的扭矩和牵引拉力的要求。因此,在该串列系统中设置了两套排线装置,分别位于转盘的上方放线端和出线端。排线装置采用设置在钢架结构上的圆弧导轨、钢丝绳等部件来调节与电动葫芦相连接的可伸缩式排线导辊架的上下升降、左右行走,实现转盘内的缆芯从低层到高层、从内圈到外圈的排线。在进线端和出线端两侧分别设置有履带的牵引机,最大牵引力为24.5 kN,最大牵引速率为0.72 km·h-1。

直径为13 m的转盘上设置有中心回转支承,为了实现同步盘绕和退扭功能,在转盘上设置了回转支承轴承、大齿圈连接回转机体和底座等部件。采用回转支承轴承作为转盘的定位中心,外圈托轮辅助支承,共计有24个支撑点,可承载海缆的质量为1 000 t,实现转盘的支撑稳定,转速均匀[2]。

2.2 挤铅机组

E合金铅(即铅锡锑合金)因其在高熔点360~380 ℃时不易发生合金离析的特点而被广泛应用于大长度海缆的连续挤铅加工工艺中。在设备选型时,考虑220 kV及以下电压等级范围内的系列规格和单根半成品线芯段长20 km时的出铅量需求,配置两台螺杆挤出式连续挤铅机,两个容量分别为10,18 t的熔铅炉,可以满足进线直径φ10~φ160 mm范围的生产需求和连续10 d以上不停机生产作业的要求。

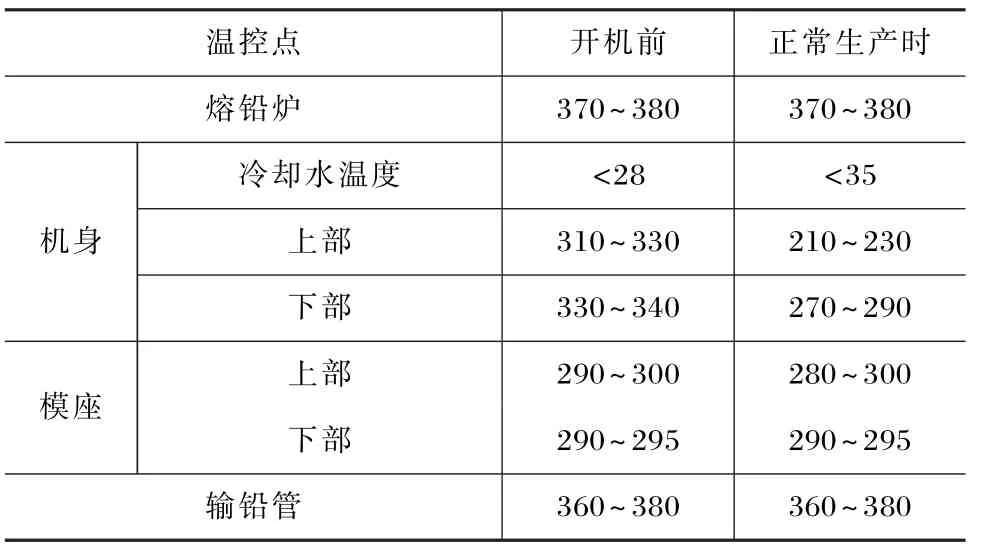

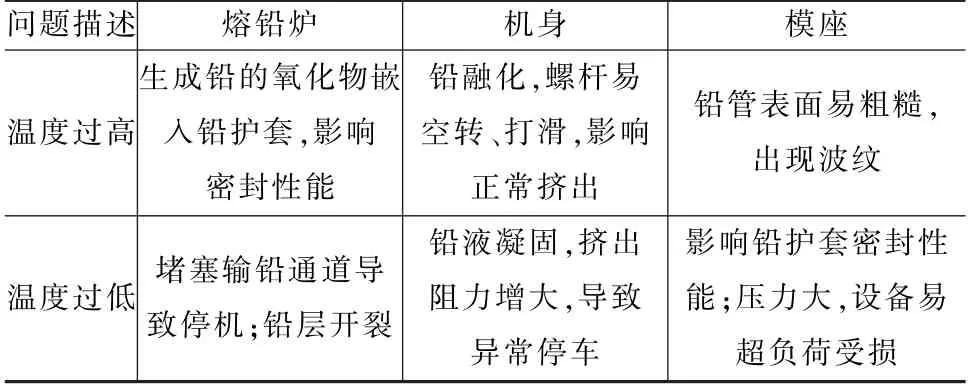

铅护套生产工艺中,温度控制是极其重要的,熔铅炉、机身、模座等各部位温度对铅护套质量的影响很大。结合多年的生产实践经验,挤铅机各部位温度参数设置范围见表1;温度设置不当时,温度对铅护套质量的影响情况见表2。

表1 挤铅机各部位温度参数 ℃

表2 挤铅机各部位温度不当时对铅套质量的影响情况

2.3 挤塑机组

为了覆盖生产加工过程中不同规格海缆半成品的线径范围,在本生产线中平行配置了φ150和φ200两组挤塑机。挤塑机加工温度最高可达280 ℃,连续挤出生产线的速率可达0.6 km·h-1。将铅护套和聚乙烯(PE)护套两个独立的工序改进为同步生产,上下工序联动合二为一,不再进行铅护套之后的托盘收线储缆。为了减少工序周转次数和节约时间,降低铅护套易发生粘连破损的风险。从生产劳动效率和机组人员配置方面初步核算,生产效率提高近1倍,降低能耗约50%。

在挤塑机组水槽的结构布置上,重点考虑了加温段和冷却段的温度控制系统。在挤塑机组中,处于热融状态的塑料挤包到室温的铅护层上时,塑料的温度会急速降低,容易导致塑料护层和铅护层的界面分离。采用分段式的水槽结构,加温段水槽的最高温度是60 ℃,这样可以减缓塑料护层的冷却速率,消除塑料护层内应力集中的现象,提高产品质量。

2.4 挤铅、挤塑联动

在挤铅机生产过程中会产生铅灰,如不及时处理将会黏结在螺杆上导致出铅异常或停机等问题[3]。在排料过程中根据电流的参数显示,需要每隔3 h加1 g的硬脂酸进行螺杆清洗。打开阀门的时间控制在0.1~0.2 s,确保氮气压力在0.4~0.5 MPa。这种间歇式的步骤会引起挤铅速率的降低,为确保挤铅-挤塑联动生产,整机配套的导轮组将起到关键作用。导轮组的高度差可以存储5~10 m线芯,能给予挤塑机足够的时间调整速率,挤塑机起车需要以低转速4.5~5 r·min-1启动,正常开机时挤铅螺杆转速控制在为8~10 r·min-1范围。在联动生产中,为了强化质量控制,应维持整个挤铅过程中速率基本不变,保证铅套厚度均匀。通过定时记录负载电流、护套厚度等关键参数,对产品质量进行追溯。经过实践证明,这种联动生产方案可以稳定运行,并有效消除了铅护层之间互相黏结变形、破损的问题。在线铅护套厚度监测系统确保了大长度连续生产铅套的均匀性和可靠性。

2.5 沥青涂覆装置

在该生产线串列的过程中改进了原有的沥青涂覆装置,该装置主要有沥青熔炉、电机泵及沥青管道、光学感测系统、预制的聚氨酯沥青刮板等结构部件组成。其中,光学感测系统能自动感应线芯穿行移动,反馈行进速率至PLC电气系统中,依此来实现调控缆芯上方位置的沥青喷嘴的喷涂量。沥青涂覆装置位于挤塑机组的前端进线处,在原有“自上而下”浇注沥青的涂覆方式基础上,增设接料槽和沥青刮板等装置,增加了铅护套线芯在充盈沥青的接料槽中的接触面积,有效地改善了铅护套表面局部涂覆不均匀、漏点或者过厚的现象。这套改造的涂覆装置,控制沥青涂覆厚度在0.5 mm以下,缆芯进线直径公差控制在±2 mm范围内,每100 km线芯可节约原材料400 kg,每年节约成本10万元。另外,根据不同订单结构设计中是否有沥青涂层,选择启动或者不启动沥青涂覆装置[4]。

2.6 导轮组

在挤铅-挤塑机组的中间区域预留充分的间隔场地,配套设置了一系列导轮组(包括弧度导轮、水平导轮、斜向定位导轮等部件)。水平导轮可以在0.2~0.6 m范围内调整高度;弧度导轮的直径在4~6 m范围内,流转布置间隔在0.8~1.5 m范围内,高度可以调节,在弧度导轮的上方两侧设置了竖直的导轮进行机械防护,以防止缆芯滑落磕伤。斜向定位导轮的直径在5~8 m范围内,在斜向定位导轮组的下方增加了螺旋结构的部件来调节整体高度,使斜向定位导轮组的切线和水平导轮组相互衔接。在生产过程中,主机操作人员根据线芯的直径手动调整导轮组的长度和高度,通过高度差来实现挤铅机、挤塑机和沥青涂覆装置的生产速率和中间牵引机的速率等保持同步。中间牵引机采用履带式,其最大牵引力为24.5 kN。

在实际生产过程中,速率同步的调节布置是:①牵引机速率与挤铅机组的生产速率不匹配时,中间牵引机的速率和挤铅机组的生产速率差异大小根据挤铅机组后布置的弧度导轮支架的弧垂高度显示。如果弧垂过高,说明中间牵引机的速率大于挤铅机组的速率;如果弧垂过低,说明中间牵引机的速率小于挤铅机组的速率。②牵引机的速率与挤塑机组的生产速率不匹配时,中间牵引机的速率和挤塑机组的生产速率差异大小根据中间牵引机后布置的弧度导轮支架的弧垂高度显示。如果弧垂过高,说明中间牵引机的速率小于挤塑机组的速率;如果弧垂过低,说明中间牵引机的速率大于挤塑机组的速率[5]。

2.7 收线转盘系统

采用φ15 m和φ10 m的两套收线系统,分别用于实现半成品挤塑缆芯的倒缆周转或者不倒缆周转。具体生产过程中的布置是:①半成品挤塑缆芯不倒缆收线时,缆芯直接盘绕收线于φ10 m收线托盘中;布置安装好流转支架和若干导轮组,中心线检查、配套设备调试;半成品挤塑缆芯的出线端依次通过计米器、喷码机、若干导轮组、流转支架、φ10 m收放线托盘系统等完成收线,生产线速率最高可以达到10 m·min-1;②半成品挤塑缆芯倒缆周转收线时,缆芯盘绕收线于φ15 m主动转动托盘中,在下一道三芯半成品成缆工序生产时,从φ15 m主动转动托盘中倒缆到φ10 m收放线托盘中。布置安装好流转支架和若干导轮组,中心线检查、配套设备调试;半成品缆芯的出线端依次通过计米器、喷码机、若干导轮组、φ15 m主动转动托盘系统等完成收线,收线速率最高达到10 m·min-1。半成品缆芯经耐压试验测试合格后,穿过流转支架倒缆至φ10 m收放线托盘系统中完成收线;上述过程中倒缆收线至φ10 m收放线托盘系统中的生产线速率最高达到13 m·min-1。

在φ10 m收放线托盘系统中设置了排线装置,主要部件构成有转向支架、过线轧辊、位置传感器、夹紧装置和机械排线手臂。其中,机械排线手臂可在动力控制下,在21°角度范围内移动,准确控制出线口在转盘内的垂直对应关系,根据大转盘上的收线位置不同来调节大转盘转动速率,保持缆芯恒定速率收线。

上述半成品的倒缆周转或者不倒缆收线的生产方式,在生产加工过程中将视排产的实际状况,可选择性的布置流转路径,视排产的实际状况进行选择性的布置流转路径,提高半成品周转的可选择性,同时减少工序周转次数、节约时间,整机生产工序之间连续作业程度高,节约了人工成本。

2.8 在线监控系统

在生产线串列时,考虑到整条生产线的跨度是300 m,为了确保各个工作节点的信号集中反馈,解决多工序连续作业的可视化及主机操作人员沟通同步的问题,配备了实时在线监控及通信系统,主要的部件构成有:计算机主机、监控器系统、通话系统、多台液晶显示屏等。通过该系统将每个作业节点的工作状况实时显示在液晶显示器上,整机可视化、数字化、自动化程度高,确保产品生产高效、稳定。

3 生产效果验证

为了验证大长度海缆综合护套生产线串列的效果,以型号为HYJQF41-F 26/35 kV 3×300+1×12B1、长度为15 km的成品海缆为例[6],对过程中半成品储缆长度及效果进行对比。半成品储缆长度见表3,生产线串列前后效果对比见表4。

表3 半成品储缆长度

表4 生产线串列前后效果对比

由表3、表4可知,相比间歇式生产线,串列式生产线具有以下优点:①在倒缆周转情况下采用串列式的生产线时,半成品生产天数可节省3 d,人工成本减少6%;②在不倒缆周转情况下采用串列式的生产线时,人工成本基本保持不变,半成品生产天数可节省6 d。

为进一步验证生产线串列之后产品的性能指标是否满足技术协议结构尺寸要求及国家标准电气性能的要求值,根据JB/T 11167—2011《额定电压10 kV至110 kV交联聚乙烯绝缘大长度交流海底电缆及附件》标准,取样进行单相线芯的局部放电试验和电压试验,试验合格通过检测。半成品测试结果见表5。

表5 半成品测试结果

由表5试验结果可知:①35 kV海缆三相线芯,即红色相、黄色相、绿色相的铅护套和PE护套的结构尺寸满足JB/T 11167—2011标准中相关标称厚度和最薄点的要求[7];②海缆成品的局部放电、直流电阻、电容、交流电压等电气试验符合海缆例行试验性能要求[8]。试验检测合格,采用本工作中的串列生产线加工大长度海底电缆综合护套的策量满足标准要求。

4 结束语

本工作从生产周转路径布置、设备选用及工艺过程控制、生产效果验证等方面论述了大长度海底电缆综合护套生产线串列的可行性。得到如下结论:

(1)采用串列的挤铅-挤塑生产线更具时效性,生产周转时间短。交付相同截面、长度的订单时,采用挤铅-挤出-成缆串列的“不倒缆”生产用时最少,在海上风电“抢装潮”背景下可以顺利按照合同工期交付。

(2)采用串列的生产线更具经济性,在人工费用1%~2%范围可调的情况下,可以减少50%人工定额,根据生产需要调配至其他工序产出附加效益,符合当前行业“降本增效”的发展趋势。

应对未来离岸距离大于15 km的海上风电场建设的趋势,无论从经济性、时效性和技术性的角度,挤铅-挤塑综合护套串列的生产方式都是优选方案,为大长度海底电缆的连续生产交付提供了可靠的支撑,增加了半成品周转路径的可选择性,节省生产用时,解决储存、人工成本高等难点问题,具有良好的应用前景。