变齿厚蜗杆的数控车加工技术研究

廖润彬

(广东吉奥机电设备有限公司,东莞523573)

1 前言

在传统的数控车加工中,一般都是采用车削加工的工艺手段对蜗杆类产品进行加工生产,变齿厚蜗杆在以往的生产过程中也是通过挂轮车的方法进行加工完成的。但是对变齿厚蜗杆进行加工的过程中,由于受到普通车床精准度以及工作效率的影响,导致变齿厚蜗杆的实际生产时间以及产出质量不能得到充分的保证。因此,需要当前的技术人员切实做好加工技术的改进工作,对数控车加工技术进行优化,以此来充分提升变齿厚蜗杆的实际加工质量与效率。

2 变齿厚蜗杆的零件特征分析

在对变齿厚蜗杆进行数控车加工的过程中,许多的机械化零部件都是拥有一定的减速机构的,而在减速机构中,最为常见的一种零部件就是变齿厚蜗杆。变齿厚蜗杆部件可以充分保证机械化产品的实际使用功能得到有效的发挥。在机械产品中,借助蜗杆以及涡轮之间的相互合作,来充分提高零部件的传动比,并且在一定程度上还可以对零件的自身荷载承受能力进行提升。但是变齿厚蜗杆与其他的蜗杆类零部件还有所不同,例如,普通的蜗杆零部件的齿轮厚度的变化是相对较为平均的,但是在机械产品经过一段时间的使用后,普通蜗杆零件的齿轮会出现一定程度的损坏,从而对机械产品的实际使用稳定性造成负面的影响,这时候就需要技术人员对该零部件进行更换,但是要是使用变齿厚蜗杆零部件的话,只需要对其轴向位置进行一定的调整,就可以充分的满足机械产品的使用要求。并且不需要对其进行更换,从而可以有效的节约成本,提高经济效益[1]。

3 变齿厚蜗杆在数控车加工中存在的问题以及解决对策

笔者的实际工作方向为数控车编程以及生产加工,曾于2016 年的9 月份至次年的10 月参加了人力资源以及社会保障部所举办的第44 届世界技能大赛数控车项目国家集训队集训,参与复杂多轴零件的图纸绘制,工艺制定,程序编写以及刀具的选择和生产加工。并于同年7 月至2020 年的7 月,在广东吉奥机电设备有限公司任职技术工程师负责数控刀具生产、车床加工部分程序编写,图纸设计,夹具制定以及生产加工。2020 年7 月至今,担任广东吉奥机电设备有限公司任技术总监,主要负责产品工艺的制定。由此笔者会切实根据自身的工作经验以及工作经历对当前变齿厚蜗杆在数控车加工中的现存问题进行阐述,并对其解决措施进行分析。

3.1 蜗杆在数控车加工中出现的问题

蜗杆零件一般都是通过车削的方式来进行加工的,使用普通车床对蜗杆进行加工时,车刀每进给一个切削的深度,都需要加工生产人员手动完成数控车进行打正、进刀、反车以及退车等工作,使得加工生产人员的实际工作劳动量相对较大。同时由于机床的实际参数并不稳定,有时会对导程上的蜗杆产生一定的影响,因其没有进行与之相对的挂轮而导致其不能顺利的进行加工。但是随着数控车加工技术的出现,极大地提升了加工作业的自动化程度,在一定程度上减轻了加工生产人员的工作量以及工作压力。但是变齿厚蜗杆在数控车加工中也会遇到一些问题,因为蜗杆的齿槽相对较深,数控车的螺纹循环切削是径向进刀,在实际的加工过程中数控刀具会进行三面切削,使得刀具的荷载变大,并会随之产生一定的振动,极为容易导致其折断,其变齿厚蜗杆的表面粗糙程度也会变大。

3.2 解决方案分析

第一,对蜗杆进行数控车加工的过程中,生产加工人员要具有相对较为良好的编程思维,针对车刀的选择一定要切实符合技术人员的预期设计,并使用程序设计对其实际的加工顺序进行有效的预设。在实际加工中,生产人员只需要通过对电脑进行控制即可完成对预设程序的控制,进而真正实现数控车的自动化工作。同时使用编程也可以最大限度地控制好生产中的车刀使用力度,以此来充分提升数控车刀具的使用精准度。蜗杆在加工中正确操作为,车刀会率先沿着齿槽中心轴进刀,之后在同一深度继续沿着齿槽的左侧以及右侧分别进刀,之后再不断的重复上述的过程,一直到变齿厚蜗杆加工完成。这样的加工方式会使得数控车刀的进刀都可以保持的最小,并且车刀的受力面积相对较小,对切削的平稳度也是有好处的,其零件的加工质量也可以得到充分的提升[2]。

第二,对变齿厚蜗杆进行加工之前,技术人员需要对加工机床进行有效的选择,要采购一些性价比相对较高的数控车床,这样可以充分的确保零件的加工质量,同时也可以为企业节约一定的生产加工成本。同时在对车刀进行加工的过程中,需要人工对其进行磨制,车刀分为粗细两种,特别是细车刀的锋利程度要高于粗车刀。针对程序对其进行加工时,需要技术人员对齿槽进行一定程度上的加粗,并对导程质量进行提升,一定要做好加工程序的编程,以此来更好的控制当前的数控车床。

4 变齿厚蜗杆的数控车技术要点

上文曾提及蜗杆类零件所使用的加工方式为车削,这种加工方式不仅会增加技术人员的实际工作量,同时由于参数不稳定的影响,其加工出来的产品质量也得不到保证。虽然使用数控车床对变齿厚蜗杆进行加工可以充分地降低其劳动生产作业量,但是在实际的使用过程中,数控车床的加工仍是依靠固定的加工程序来进行驱动的,这种驱动方式虽然可以确保其零部件的加工精准度,但是也在一定程度上对加工过程的灵活度造成了一定的影响,当加工过程中遇到一些实际问题时,其不能灵活的进行解决,而是仍按照原有的设定程序进行加工,反而会有可能影响变齿厚蜗杆零件的产出质量,因此对数控车加工技术进行使用的过程中,需要技术人员切实做好以下两点。

4.1 导程

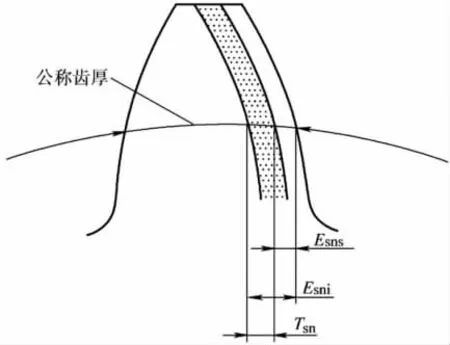

变齿厚蜗杆的导程一共由三个部分组成,分别为公称导程、左侧导程以及右侧导程。公称导程在加工中被称为L,左侧导程为Lf,右侧导程为Lr,公称导程主要在计算中进行应用,但是左侧导程以及右侧导程则会对当前的变齿厚蜗杆加工产生一些影响。技术人员使用数控车床对变齿厚蜗杆进行加工时,左侧导程以及右侧导程是在挂轮加工中所衍生出来的,数控车床的主轴转动会使刀架的导程进行一定的位移,以此来对挂轮齿数进行详实的技术。当技术人员对挂轮齿数进行掌握后,还需要对蜗杆的传动比进行精确,检测其是否符合当前的加工精准度,并对挂轮的规格进行检测,一旦发现其规格不满足当前的加工精准度的要求,需要对其进行重新计算,公称导程齿厚示意图如图1 所示。

图1 公称导程齿厚示意图

4.2 齿间宽度

变齿厚蜗杆的齿间宽度是会发生变化的,其齿间的宽度会随之主轴而发生变化,当轴向变薄或是变厚之后,其轴向的齿间宽度也会随之发生改变。倘若轴向的齿间宽度过小时,就会导致车削蜗杆的牙刀与牙槽之间出现一定的摩擦,进而导致后续的加工工作无法正常的开展。因此,需要技术人员在实际的加工中,切实做好齿间宽度的控制,其齿间宽度不能少于2 毫米,以此来充分确保变齿厚蜗杆加工工作的顺利进行[3]。

5 数控车加工技术改良措施分析

5.1 对精车刀进行改良

变齿厚蜗杆的齿厚会受到精车刀的影响,因为,精车刀具有双刃以及前角,同时对齿形角的控制不是很容易。因此,在加工过程中需要对齿形角进行有效的控制。一般情况下,对齿形角的实际角度控制要保持在20 度左右。同时,由于齿形角的角度变动,会使得精车刀的前侧刀刃与两侧刀刃在加工的过程中相互干扰。所以,在对精车刀进行使用的过程中,技术人员需要始终保证精车刀的平直。也就是说,需要对精车刀的前侧刀刃的表面粗糙度进行控制,并对两侧的刀刃进行打磨。当出现1毫米的凹槽时,精车刀的后方角度就会发生一定的改变。这是因为精车刀的螺纹角度正处于变化的状态下,其精车刀的后角也会随之发生改变。因此,技术人员需要对其使用油石进行一定的打磨处理,将其表面粗糙度有效的控制在0.7 度左右。

5.2 对粗车刀进行改良

一般情况下,对变齿厚蜗杆进行数控车加工时使用的粗车刀都是由白钢刀所打磨而成的,在对刀刃顶端的宽度进行有效的控制时,其刀刃顶端的宽度要比齿底的凹槽宽度小1 毫米,以此来确保精车的预留量可以达到0.5 毫米,从而避免了夹刀情况的出现。同时在对其刀宽进行确定后,技术人员需要使用砂轮将刀尖打磨成圆弧形,其弧度越大,刀刃的散热性能也就越好,实际加工的耐久度也就越高,之后技术人员便可以使用砂轮将刀花进行研磨,将刀刃的表面粗糙程度提升到0.8 度,这种举措的主要目的是最大限度地提升粗车刀的实际使用时间。

将粗车刀两侧的夹角度数控制在40 度,同时将刀刃的前角度数控制在14 度左右,呈现出一个“勺”形,进而确保切削液体可以从中间部位流出,从而减少加工时人员受伤的概率以及对切削液体进行更好的冷却。之后可以将粗车道的后角度数控制在9 度左右,并在刀尖处进行打磨,使其变成双重后角。针对粗车刀的刀刃处而言,一般都是选取常用加工值的小后角,以此来提升刀刃的刚度,从而确保在切削的实际负荷增加时,粗车刀不会出现断裂或是崩刃的情况。

5.3 甄选合适的切削液

在使用粗车道对其零部件进行加工时,一般是不会使用到乳化液的,而是使用质量浓度相对较高的30 号机油与铅油混合配制而成的液体作为其切削液使用。或是使用30 号机油配比质量浓度为10%的红丹粉的混合溶液作为切削液,这两种切削液都能够充分的提升刀具的使用年限。针对精车刀而言,其使用质量含量为5%的红丹粉配比质量溶液为20%的CL4 加上质量溶液为75%的30 号机油所混合制成的切削液,能够最大限度地降低变齿厚蜗杆与刀刃之间的摩擦。

5.4 对刀杆以及切削方式进行改良

在对刀杆进行改良时,技术人员可以选用一些可以转动的弹簧刀杆,从而可以充分抵消刀具在切削过程中所产生的振动影响。由于弹簧刀杆的自身刚度相对较低,所以在其切削力增加时,刀具会向后以及向下进行收刀,并将切削力度降低,对所产生的振动效果进行吸收,进而实现抵消振动的作用。在对变齿厚蜗杆进行加工的过程中,技术人员也需要对其切削方式进行改良,对当前的左右切削方法进行优化升级,并积极主动构建数控加工技术研究试验室,对新技术以及新方式进行试验与分析,以此来充分提升变齿厚蜗杆的加工质量以及生产效率。

6 结论

综上所述,数控车加工技术作为当前机械产业中的主要加工技术,使用该项技术对变齿厚蜗杆零件进行加工,不仅可以充分提升其加工质量以及生产效率,同时也可以为企业节约一定的生产成本,提高企业的经济效益。但是在实际的加工中也会存有一些问题,影响着数控车加工技术的发展。因此,需要技术人员在日常的工作中切实做好变齿厚蜗杆的加工工作,并对数控车加工技术进行改良,从而最大限度地提升零件的加工质量,促进我国机械化产业的发展,加快我国工业化的进程。