基于MEMS传感器的弹丸加速度测量系统设计

石永雷,房立清,齐子元,薛占璞,王金业

(1.陆军工程大学石家庄校区 火炮工程系,河北 石家庄 050003;2.河北科技大学 机械工程学院,河北 石家庄 050018)

弹丸的轴向加速度是火炮动态测试过程中一项重要的参数,加速度测试广泛应用于各军事研究领域。在自主式一维弹道修正引信进行射程修正时,弹丸的轴向加速度的精确测量对提高射程精度至关重要[1-2]。根据弹丸轴向加速度的测量值可以建立弹道解算的数学模型,该模型可用于弹道修正和弹道预测[3]。因此提高弹丸轴向的加速度测量精度,扩大弹丸的轴向加速度的测量范围在火炮动态参数测试过程中具有重要的意义。

电容式等传统的加速度传感器内部通常具有机械结构,因此不能适用于火炮发射过程中高过载冲击的环境。传统的加速度计采集的加速度信号需要外围的放大、滤波等信号调理电路进行处理。此外还需要微处理器的A/D采样模块进行模数转化[4],复杂的电路系统会导致整体系统的可靠性下降。传统传感器复杂的电路构成以及相对较大的体积对于一些内部空间狭小的弹丸是不可接受的。新兴的MEMS(Micro-Electro-Mechanical System)加速度传感器具有体积小,功耗低且可以承受过载冲击等优良特性,广泛应用于汽车、医疗电子消费等领域[5]。笔者设计的弹丸轴向加速度测量系统采用的是一种热对流式MEMS加速度传感器。其内部无质量块和机械结构,因而可承受较高的过载冲击;传感器直接输出数字信号,具有抗干扰强且外围电路简单的优点。弹丸在空中飞行过程中由于阻力产生的减加速度约在2~4g之间,而该传感器的量程为±8g,较低的量程能满足测量的精度,同时该传感器抗过载能力强、体积小,使其适用于弹丸在外弹道的轴向加速度测试。测量系统同时采用数据处理能力较强的DSP与传感器进行通讯并负责数据的处理。

基于MEMS的优良特性和DSP处理器强大的数据处理能力设计了弹丸轴向加速度测量系统。文中介绍了该系统的组成结构并分析了其工作原理,通过一些静态和动态测试验证了系统的测量精度并可承受较大过载的特性。最后通过靶场实弹测试来验证该系统的稳定性以及测量加速度的可行性。

1 热对流式MEMS加速度传感器

热对流式MEMS加速度传感器是一种基于气体自然对流原理的新型加速度传感。其外形尺寸为1.18 mm×1.70 mm×0.85 mm,具有体积小、质量轻、成本低、抗过载性能强的特点。传感器内部没有可移动的机械部件[6],不会产生机械弹形振荡,承受过载最高可达200 000g。传感器工作温度范围为-40 ℃~85 ℃,可适用于大部分的工程测试环境。该传感器是一款数字加速度传感器,因此不需要设计外围模数转换电路,这在一定程度上降低了电路的复杂度。

热对流式MEMS加速度传感器工作原理为通过检测内部气体温度场的变化得到加速度。在无重力作用时,内部温度场会形成完全对称的温度梯度,对称位置的温度检测器会检测到相同的温度。当存在加速度作用时,气体的对流方式发生改变,进而引起温度场的变化。对称位置的温度检测器输出不同的数值。通过外围电路检测出该温度差后即可实现加速度的测量[7-9]。其工作原理如图1所示,图中实线表示无加速度时对流场的温度分布,虚线表示在惯性作用下的温度场变化。

2 测量系统的设计

2.1 系统硬件设计

该系统组成结构有MEMS加速度传感器、DSP微处理器、供电模块以及外围电路。系统的整体组成框架如图2所示。测量系统主要包括系统控制模块、测量模块和数据读取模块。

2.1.1 系统控制模块设计

控制模块采用的是DSP微处理器,控制模块主要包括数据采集模块、数据处理模块以及数据存储模块。DSP的主要工作是负责加速度的采集、运算和存储。DSP具有浮点运算单元且有独立的乘法器,其采用先进的哈佛总线结构使得其程序空间和数据空间是独立的。基于以上优点使得DSP具有强大的数据运算和处理能力。其数据处理能力和效率高于单片机、PLC等微处理。DSP优良的性能保证了系统在运行过程中的可靠性和流畅性,这使得DSP可对采集的加速度信号进行实时精准的处理和控制。

2.1.2 系统测量模块设计

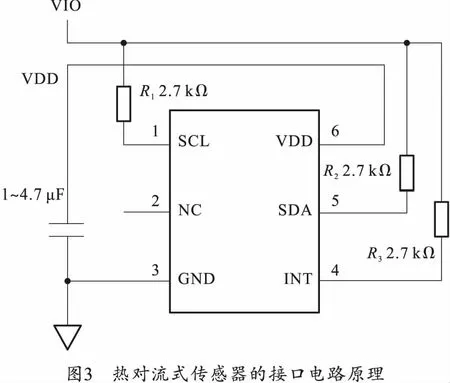

MEMS加速度传感器是测量系统的核心,其可以实时的感测弹丸的加速度。其外部接口电路非常简单,如图3所示。传感器通过IIC(Inter-Integrated Circuit)串行总线与DSP进行通讯,图3中VIO是IIC总线,1号引脚SCL是时钟线,而5号引脚SDA是数据线。此外VDD和GND是传感器的供电引脚,电源为加速度计进行供电并为传感器加热器提供输入。为了保持数据传输过程的稳定性,时钟线和数据线都外接上拉电阻。传感器输出的是二进制补码形式的数字信号,因此不需要模数转换电路。简单的电路系统提高了系统运行过程的可靠性和通讯效率。

2.1.3 系统数据读取模块设计

传感器通过IIC接口与DSP进行数据通讯。系统正常工作后传感器实时的测量弹丸的轴向加速度后由DSP实时的从传感器的寄存器中采集加速度值并存储于其内部的串行FLASH内。根据存储测试技术原理[10],可以把DSP采集到的数据通过其串行通信接口SCI传至上位机进行数据分析。由于目前计算机普遍采用USB接口,为了使DSP和上位机进行数据通信,首先利用TTL转RS-232芯片,将DSP引脚上遵循TTL逻辑的电平转换为遵循RS-232逻辑的电平;其次利用USB/RS-232互转模块,将遵循RS-232逻辑的电平转换为遵循USB逻辑的电平,即可实现DSP与上位机进行数据通信。

电池作为整个系统的供电模块为DSP、传感器以及外围电路进行供电。在此基础上对各个模块进行连接便可构成硬件测量系统,实际的印制电路如图4所示。

2.2 系统的程序执行流程设计

系统上电后,DSP首先会进行初始化,初始化的内容包括通用I/O初始化、CPU定时器初始化以及中断向量表的配置等。初始化完毕后,DSP与MEMS进行通信检测,直到检测通信成功后才开始加速度数据的采集。此后DSP进行加速度数据的采集、处理以及存储。最后通过DSP的SCI接口把采集到的加速度数据传至上位机进行数据处理。系统的整体执行流程如图5所示。

3 系统测量精度测试

3.1 静态测试

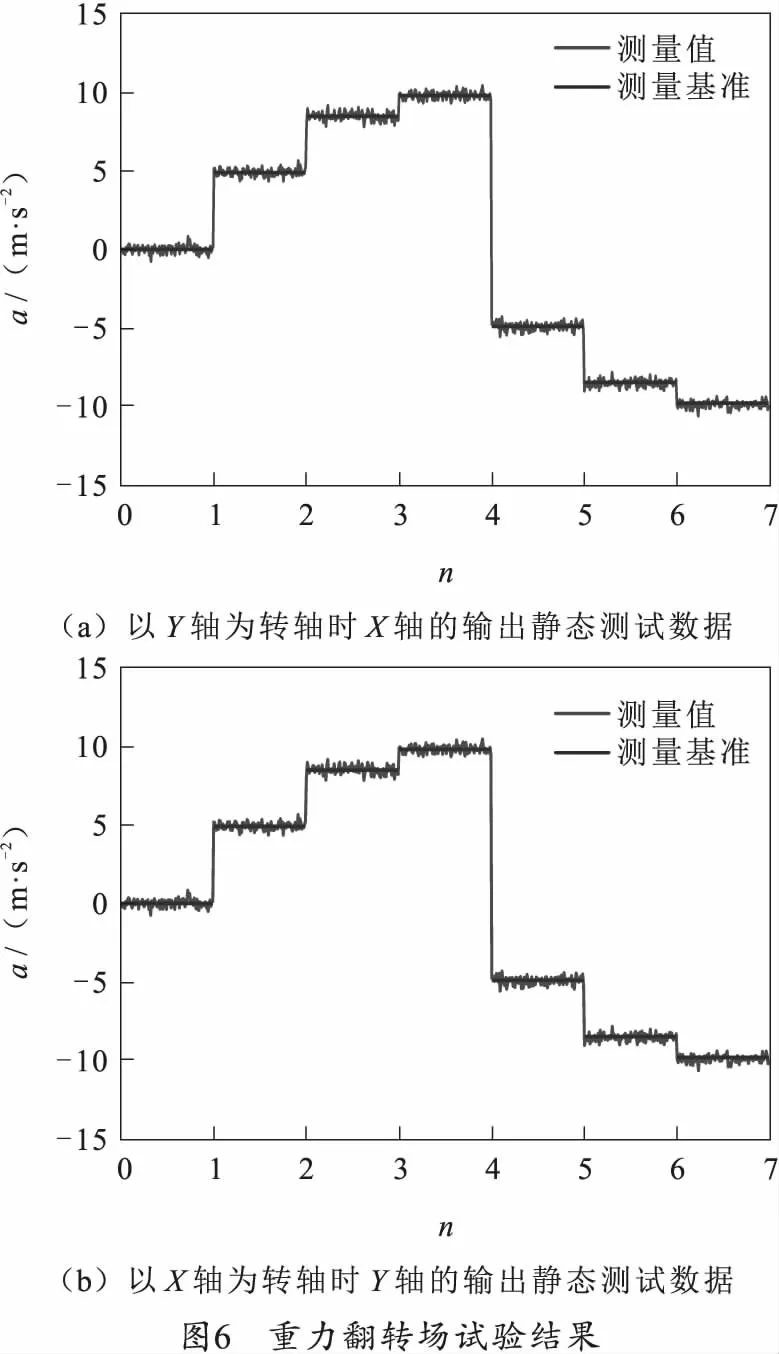

当系统电路板制作完成后,为了验证加速度信号获取的准确性,针对测量与控制模块进行了加速度信号静态测试。参考传感器静态标定法[11],设计了重力场翻转试验,即将连接好的电路板固定至一水平台上,然后使其分别翻转0°、30°、60°、90°、210°、240°和270°。

试验过程中,分别以传感器X和Y轴作为角度翻转的转动轴进行测试,依次验证传感器在两个方向的输出精度。测试时设置为单次无循环采集,数据长度设为700,一共进行了5组。测量完成后,将存储器内的数据读取至上位机进行测量精度分析。任意选择了2组数据,使用Matlab绘制图线。由于静态条件下输出图线是直线,所以将7个角度的值绘制在一起,每个角度选取100个点,如图6所示。图中n=1~7,分别代表翻转角度为0°、30°、60°、90°、210°、240°和270°,7个位置的平均测试精度如表1所示。

表1 平均测试精度

从静态测试结果来看,该测量系统电路连接稳定可靠,可实现加速度的采集、测量和处理。通过分析重力翻转场试验和平均测试精度的计算结果,表明该系统的加速测量精度较高。不过从静态测试曲线看到当MEMS加速度传感器处于某一静止位置时,加速度测量曲线呈现出小幅跳动的波浪线,这是由于传感器存在测量噪声而造成的,需要进一步处理才能提高测量精度。

3.2 基于卡尔曼滤波降噪处理

由于传感器存在测量噪声,为了进一步提高测量精度引入卡尔曼滤波算法[12]。卡尔曼滤波是一种纯粹的时域滤波器,不需要像频域滤波器那样在使用过程中先进行频域设计再转换到时域来实现。卡尔曼滤波方法既可以适用于平稳随机过程又可以适用于非平稳随机过程。测量噪声是一个随机变化的量,通过测定可知这个随机变量均值为0,方差为一常数R。这个常数可以通过采样后计算得到。该随机变量满足条件ξ∈N(0,R),因此测量噪声属于高斯白噪声。可以用卡尔曼滤波对采集到的加速度数据进行滤波处理。卡尔曼滤波包括预测和更新两个阶段。对k时刻的状态方程和协方差进行预测。

Xk|k-1=FXk-1+BUk,

(1)

Pk|k-1=FPk-1FT+Q.

(2)

可计算出k时刻的卡尔曼滤波增益:

(3)

根据数据更新值和预测值进行k时刻最优估计:

Xk=Xk|k-1+K(Zk-HXk|k-1).

(4)

最后,更新k时刻的协方差:

Pk=(I-KH)Pk|k-1.

(5)

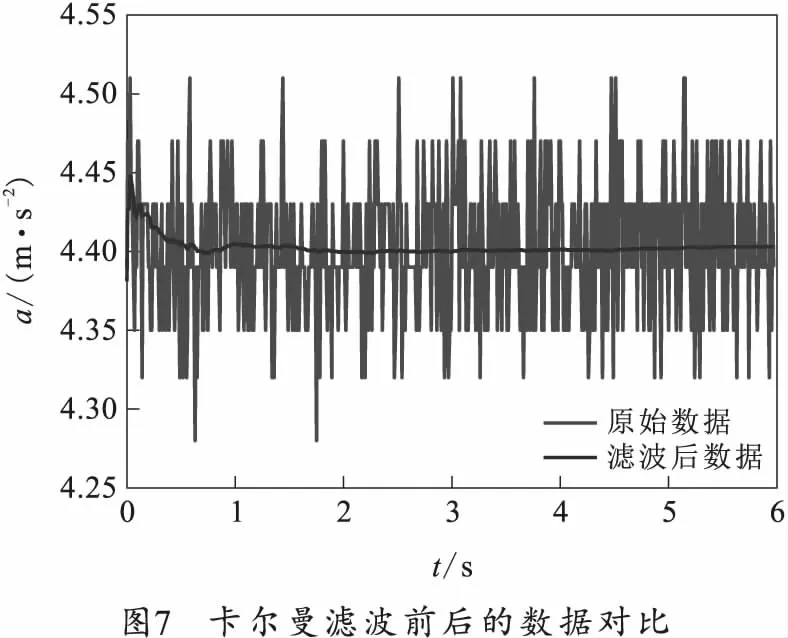

通过重复以上的步骤可以将每时刻的状态估计值一直更新下去,达到数据优化的目的。由于实验中只有一个状态变量,因此公式中的参数F、I、H均为0。系统没有输入,因此状态控制矩阵B为0。确定随机噪声的方差R,给定初值X0=0,P0=1后即可对加速度数据进行迭代优化。针对某次采集的加速度数据进行滤波后的效果如图7所示。可以看到经过卡尔曼滤波后加速度曲线变得非常平滑了,滤波前后数据的标准差由0.042 7 m/s2降为0.005 6 m/s2。

3.3 动态测试

3.3.1 过载测试

在实际的测试过程中弹丸承受的过载加速度约有40 000g,而由MEMS加速传感器的技术指标可知其可承受约200 000g的过载冲击。然而考虑整体电路板承受过载冲击的情况,进一步的过载测试仍然是必要的。试验中使用一种小型锂电池来为测量系统进行供电,其额定电压为3.7~4.2 V,如图8所示。高过载环境下的电池供电问题在武器系统的动态测试过程中一直备受关注,因此在过载测试中也必须检测电池在高过载环境下的供电能力。

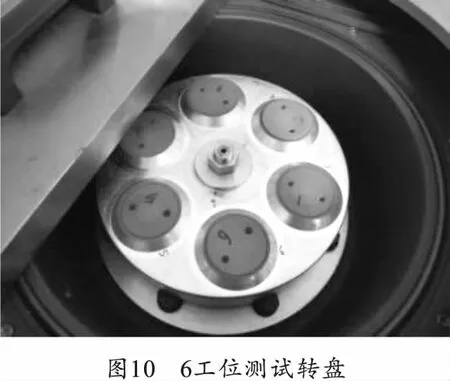

过载测试采用的设备是离心加速度机,其工作原理是通过测试设备中转盘的高速旋转而产生过载加速度。实验中,采用3D打印的支架进行支撑和固定测试电路板和电池,如图9所示,然后将其置放于旋转设备中并用定位夹具中进行固定。为了提高测试效率,旋转测试盘上开有6个测试工位,如图10所示。为了在测试过程中保持平衡,相对两个工位上的测试件的质量必须相等。此外在试件固定完成后,在工位槽的间隙中充以适当量的细沙以免试件在测试过程中产生破坏。

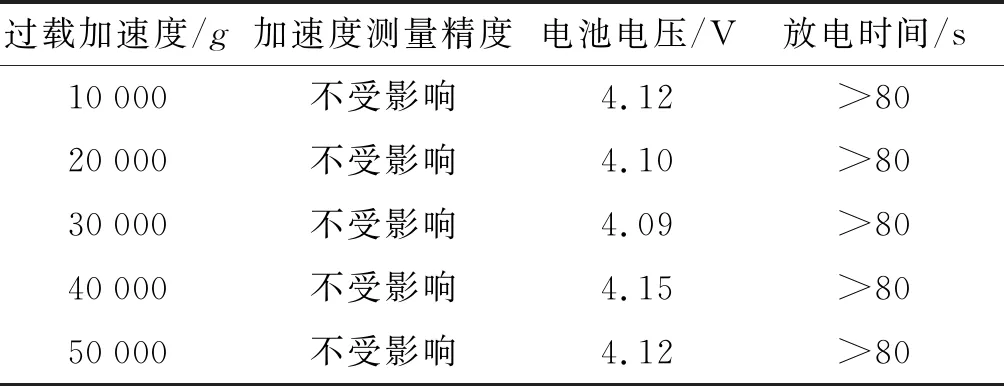

一共进行了5组测试,过载加速度分别为10 000,20 000,30 000,40 000和50 000g。设置加速度从0g到设定值的过渡时间为150 s,标准容差为5%,极限容差为10%,当离心加速度机运行到预设的最大加速度后持续50 s的测试。过载为50 000g的加速度曲线如图11所示。5次实验的实验结果如表2所示。

表2 过载测试后系统测量精度和电池性能

每次测试后检验系统运行情况以及加速度测量精度。此外还需检验电池电压以及放电时间是否满足要求。按照前文介绍的测量方法计算均值和方差,结果表明系统的测试精度并未受到影响,电池的电压在测试前后不大于0.1 V且依然满足放电时间大于80 s的试验要求。因此测试结果表明系统可以承受至少50 000g的准静态过载,完全可满足实际的测试条件。

3.3.2 动态测量精度测试

为了进一步检验测量系统在动态环境的测量精度,同样利用旋转设备进行模拟实验。考虑到弹丸实际飞行过程的减加速度约为2~4g,因此手动设置旋转设备的过载加速度为分别为2、3和4g。在这3个过载加速度下得到系统的输出,加速度测试曲线如图12所示,图中n=1~3,分别代表过载加速度为2、3、4g,计算输出精度如表3所示。

表3 平均测试误差和方差

3次不同过载加速度下的测试结果显示该测量系统在动态环境下的平均误差、方差与静态测量的结果基本一致。这表明系统的测量精度不受动态环境的影响,这为系统在动态飞行环境下进行加速度测量奠定了基础。

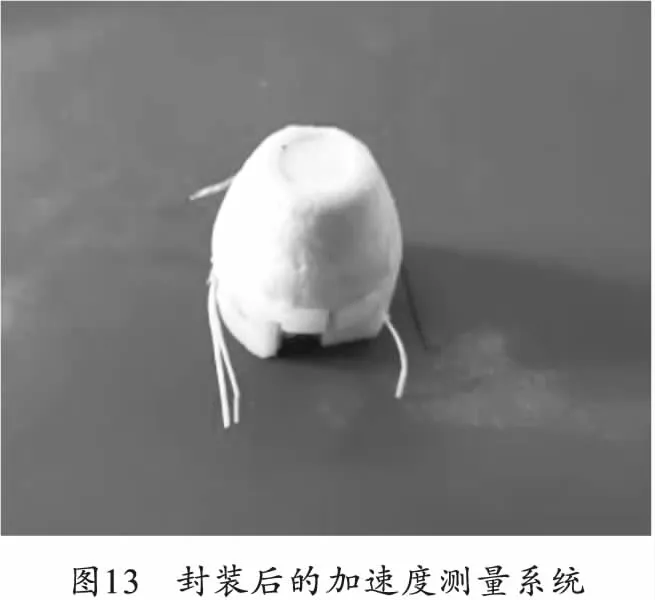

4 靶场测试

为了测试该系统在实战环境中测试效果,进行了靶场试验。靶场试验一方面可以检验在高过载情况下系统的稳定性,另一方面可检测系统能否完成弹丸加速度的测量。测试过程中为了减少对系统的冲击,支架的间隙用聚氨酯发泡剂进行填充,如图13所示,把该模块装入专用的壳体即可进行试验。此外,试验过程中预留出数据通讯线和电源线以便于测试完成后回收读取数据。

一共进行了10发弹的测试,其中1发弹体因发射后碰到坚硬物体而损坏,1发弹因电路问题无法读取数据,其余均正常。试验结果表明该测量系统在过载冲击环境下能完成弹丸轴向加速度的测量且具有较高的可靠性。设置传感器的采样频率为100 Hz,把采集到的孤立的数据点用光滑的曲线连接起来,两次试验采集的加速度变化情况如图14所示。

受初速、射角、风阻以及复杂环境条件影响,弹丸加速度变化较复杂但总体呈一定的趋势。除MEMS加速度传感器的制造精度带来的系统误差外,传感器的安装方向和位置等误差也会对加速度的测量带来一定的影响[13-14]。此外,在常温下传感器输出较为平稳,但是在较低或者较高室外环境下传感器通常存在一定的漂移。探究传感器受温度变化的特点,建立合理的温度补偿模型也是需要进一步探究的内容[15-16]。

5 结束语

笔者以MEMS加速度传感器和DSP为核心设计了弹丸加速度测量系统。MEMS加速度传感器和DSP的优良特性保证了系统的可靠性和稳定性。静态测试和动态测试表明测量系统具有较高的测量精度,过载测试表明系统至少可承受50 000g的准静态过载。进一步的靶场测试验证了系统可实现加速度测量要求且具有较高的可靠性。该测量系统成本较低、性能可靠,在火炮动态参数测试方面具有重要的工程意义。然而考虑到传感器存在一定的安装误差、温度漂移等因素的影响,仍需继续探究以进一步提高加速度的测量精度。