阻燃沥青混合料在隧道路面中的应用研究

尹少飞

(广东省建筑设计研究院有限公司,广东 广州 510010)

据不完全统计我国隧道工程已建设超过500km,虽然我国隧道工程建设速度得到提升,但是在隧道路面使用过程中,经常出现许多问题,隧道火灾是目前隧道工程中最常见也是最棘手的问题之一。阻燃沥青混合料是隧道上面层的一种新型材料,其组成为改性沥青、阻燃剂、粗细集料以及填料。阻燃沥青混合料能够有效降低火灾发生率,但是沥青路面施工工程中,为了保证沥青路面的强度及耐久性,拌合摊铺施工温度较高,通常达到165℃以上。隧道内部由于通风效果较差,摊铺时由于施工温度过高为产生大量浓烟,易引起火灾,因此需要降低沥青混合料的施工温度,根据研究表明采用在混合料中加入温拌剂的方法,能够控制沥青混合料拌合温度与摊铺温度,使施工温度降低30%左右。但是由于阻燃沥青混合料是隧道路面的新型材料,对其材料组成、力学性能以及施工技术尚未完全掌握,因此需要对温拌阻燃沥青混合料在隧道路面中的应用进行研究。以车陂路北延线下穿高速公路隧道为例,从温拌阻燃沥青混合料的材料组成,力学性能,施工技术三个方面入手,研究阻燃沥青混合料在隧道路面中的应用。

1 工程概况

车陂路北延线以隧道形式下穿现状环城高速、广深高速、机场第二高速,隧道全长约1.2km,根据设计方案,隧道设计速度为60km/h,采用双向六车道的布置方式。该地区气候属于海洋性亚热带季风气候,其气候特点为全年温度较高,雨季明显,一年之中夏季时间较长。夏季平均气温28.9℃,冬季平均气候13.5℃,年降雨量达到1720mm。为了保证隧道路面通行质量及行车安全,采用阻燃沥青混合料作为路面材料,减少烟雾产生,减低火灾发生率。隧道路面结构按照设计方案,采用温拌阻燃沥青混合料作为隧道路面材料。上面层采用阻燃细粒式沥青混凝土,下面层采用阻燃中粒式沥青混凝土,基层采用刚性基层24cm厚普通水泥混凝土结构,刚性基层下部设置15cmC20素混凝土基层。

2 阻燃沥青混合料材料设计

该项目采用温拌阻燃SBS改性沥青作为沥青混合料的粘结料,因此需要对温拌阻燃沥青混合料进行材料设计,材料设计的合理性影响了隧道路面的强度及耐久性,从原材料及级配设计两方面对该项目温拌阻燃沥青混合料进行材料设计。

2.1 原材料选用

温拌阻燃沥青混合料由SBS改性沥青、改性剂、膨胀性阻燃剂、粗细集料以及矿粉填料组成,根据规范要求,需要对原材料进行检测,满足指标即可使用。

2.1.1 沥青

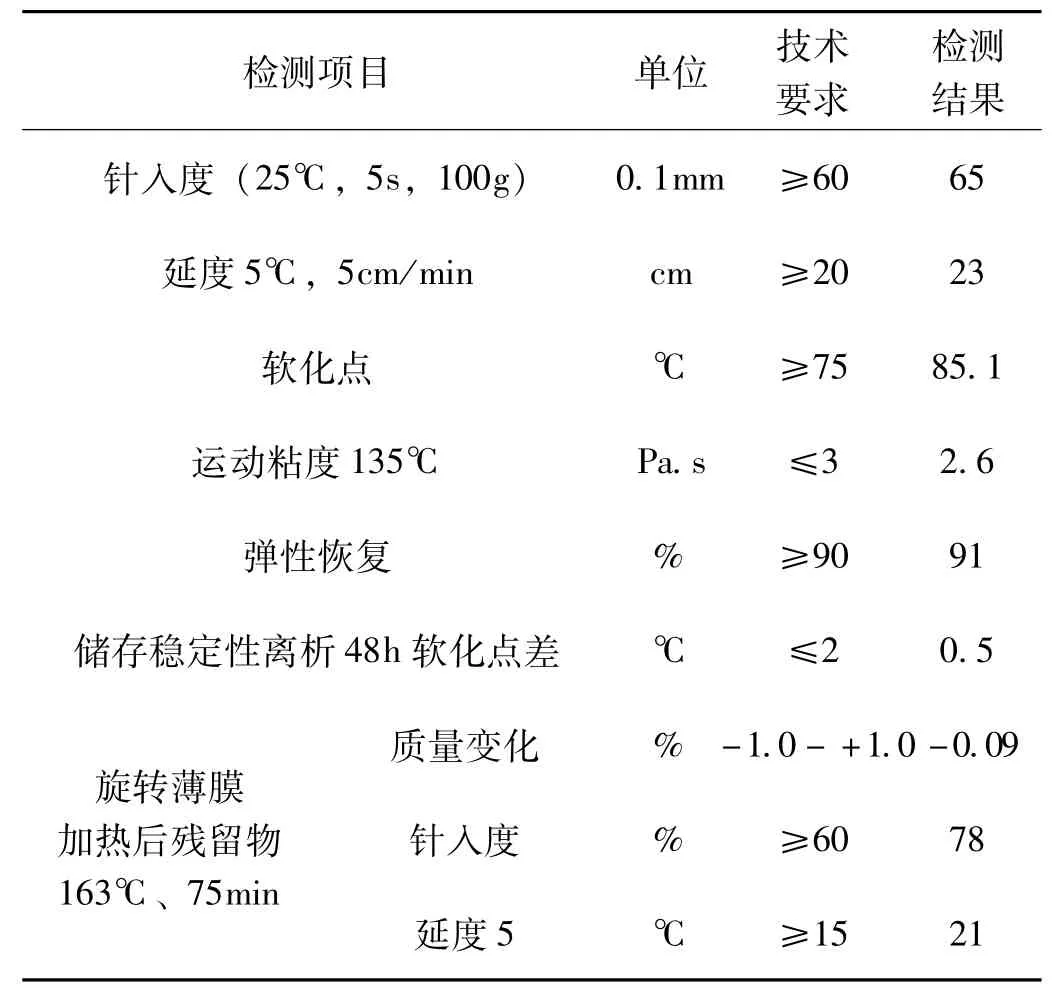

沥青是沥青混合料的原材料之一,决定了混合料之间的粘结性。该隧道路面沥青选用SBS改性沥青,其技术指标如表1所示。

表1 SBS改性沥青(1-D)试验结果

2.1.2 温拌剂

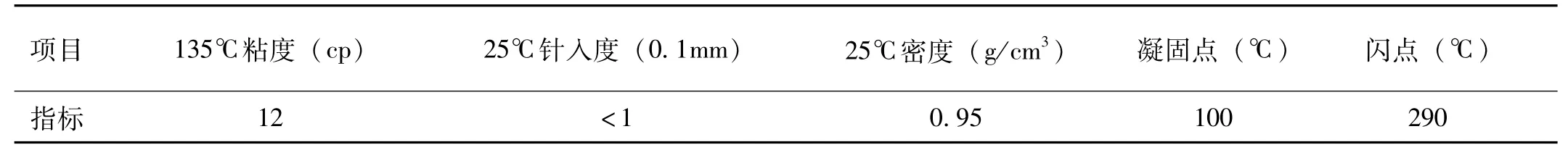

本项目采用膨胀性温拌剂,能够有效对改性沥青进行改性,降低混合料的拌合温度。其物理化学指标如表2所示。膨胀性温拌剂在常温状态下为黄色圆形颗粒。但是随着温度的上升,其存在状态为发生改变,温度大于110℃呈可流动的液态能够与沥青相融。

表2 EC-120温拌剂物理化学指标

2.1.3 阻燃剂

本项目阻燃剂选用某公司研发的高效型阻燃剂,在常温状态下表现为白色粉末状。其密度在2.0g/cm3左右。该阻燃剂作用机理为膨胀性,增大沥青的孔隙能够有效抑制浓烟产生。并且在拌合过程中,阻燃剂粒径较小为粉末状,比表面积较大,能够直接掺入沥青混合料。对环境的污染小较小并且在使用工程中危险性低。

2.1.4 集料及填料

根据项目概况,粗集料最大粒径小于等于16mm,应选用表面粗糙、棱角分明且压碎值符合要求的碱性集料。细集料类型应选择机制砂,选择压碎值与含泥量满足规范要求的机制砂即可。矿粉作为沥青混合料的填料,在碱性条件下集料与沥青胶浆之间产生化学吸附提高材料强度,用量通常在10%左右。

2.2 级配设计

2.2.1 温拌阻燃沥青制备

温拌阻燃沥青的性能决定了沥青混合料的强度及耐久性。在进行温拌阻燃沥青制备时分为三个步骤。第一步对改性沥青进行加热,把沥青放置在烘箱中,设置烘箱温度为170℃,待沥青由固态转换为液态时停止加热,称取相应沥青量。第二步根据温拌阻燃沥青设计方案,量取对应量的温拌剂与膨胀性阻燃剂。第三步将称量后的改性沥青加入沥青剪切搅拌机,在高速搅拌过程中加入温拌剂和阻燃剂,控制温拌阻燃沥青拌合温度为150℃,拌合速率为4300r/min。通过对温拌阻燃沥青进行材料性能试验,根据试验结果确定最佳温拌剂的掺量为4%,膨胀性阻燃剂的掺量为8.5%。

2.2.2 温拌阻燃沥青混合料级配设计

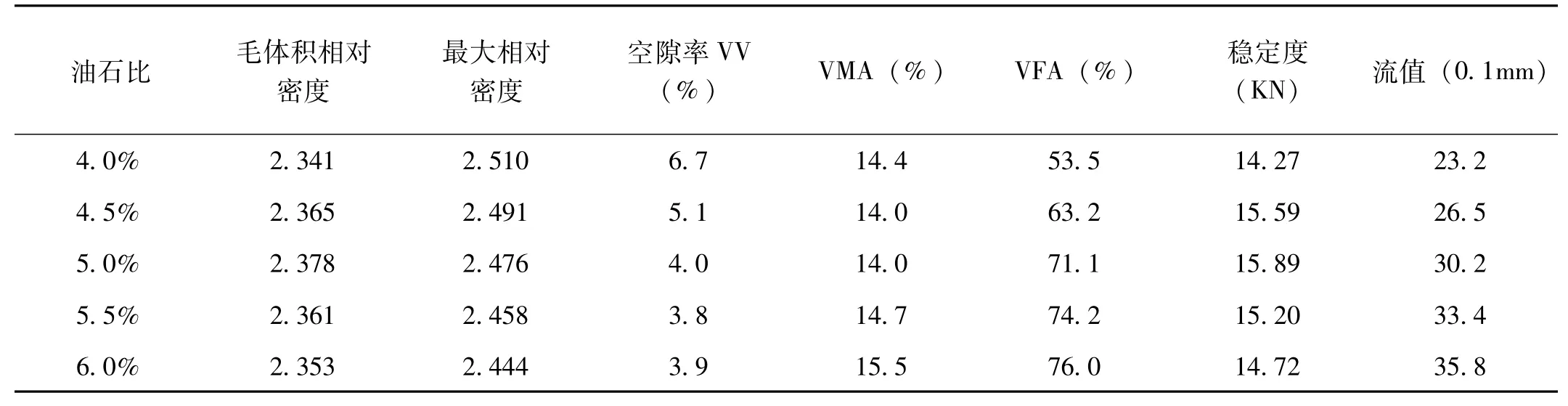

本项目采用马歇尔试验法对温拌阻燃沥青混合料进行级配设计,根据设计要求,以0.5为油石比变化梯度进行设计,选取5个油石比分别为4.0%、4.5%、5.0%、5.5%、6.0%,进行马歇尔试验,得到沥青混合料的稳定度、流值、空隙率等指标,其具体结果如表3所示。根据马歇尔试验结果,对温拌阻燃沥青混合料进行最佳油石比确定,确定最佳油石比为5.0%。完成温拌阻燃沥青混合料级配设计后,需要根据材料特性对混合料拌合温度与压实温度进行确定。由于在改性沥青中加入温拌剂降低了沥青混合料拌合温度,拌合压实温度要降低。规范规定热拌沥青混合料压实温度不得低于165℃,掺入温拌剂后,压实温度可降低25℃,为140℃。并且沥青混合料的拌合与压实温度与空隙率具有一定关系,当空隙率过大,沥青混合料压实不足,易出现强度不足的问题。结合实际工程,确定温拌阻燃沥青混合料拌合温度为150℃,压实温度为140℃。

表3 马歇尔试验结果

3 阻燃沥青混合料施工技术

该项目完成对温拌阻燃沥青混合料材料设计之后,需要对隧道路面进行施工。隧道沥青路面施工顺序可以分为四个阶段。

3.1 温拌阻燃沥青混合料拌合运输

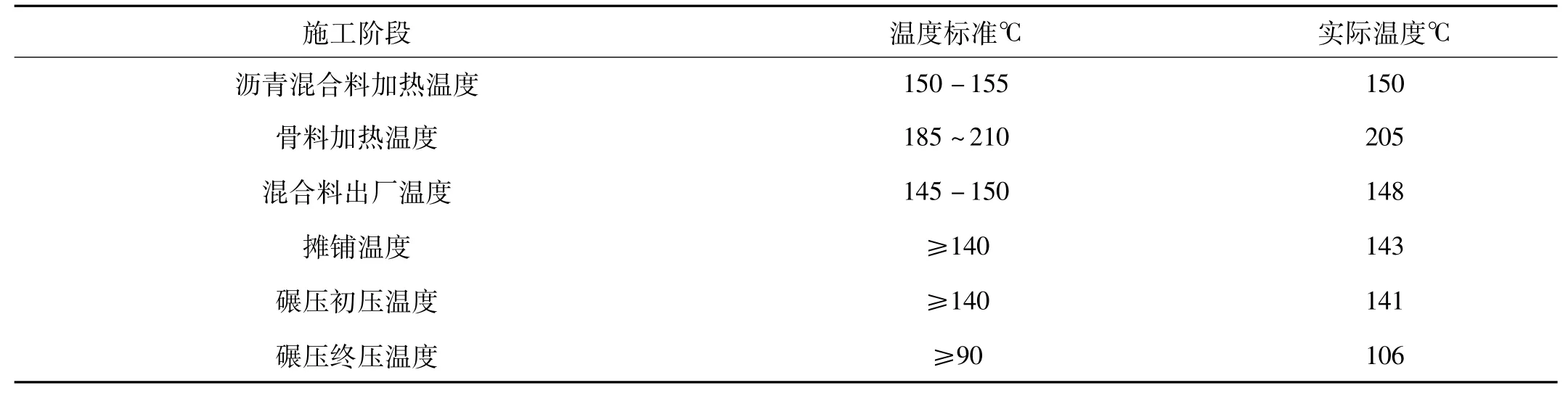

由于隧道路面要求具有一定的强度与耐久性,所以要求温拌阻燃沥青混合料的沥青选用SBS改性沥青,并且在进行沥青制备时加入温拌剂与阻燃剂。在拌合时首先加入温拌剂与阻燃剂采用干拌方式拌合1min,等到拌合完成后,在外加剂中加入改性沥青采用湿拌的方式进行拌合,拌合时间设置为90s,在拌合过程中,需要对温度进行控制。由于沥青材料对温度的变化具有一定的敏感性,所以在进行混合料拌合时,必须保证改性沥青在稳定期内,并且加入外加剂后的阻燃沥青具有一定的温度敏感性,当拌合温度超过160℃时,会造成沥青老化导致沥青功能丧失,不能与集料进行粘结,使路面结构强度降低。该隧道路面施工过程中严格控制拌合及运输温度,超薄抗滑层施工各阶段温度控制如表4所示。

表4 该隧道温拌阻燃沥青混合料施工温度控制表

由表4施工温度控制表可得,该隧道路面施工温度全部符合温度控制标准。为了保证混合料可用,对拌合完成的混合料进行二次拌合检测,得到拌合检测结果符合标准,可以进行下一阶段检测。在混合料完成拌合后,准备出厂时,需要控制混合料的空隙率及矿料间隙率,在出站前进行抽检,抽检结果符合出厂要求,立即对拌合完成后的温拌阻燃沥青混合料进行运输。

3.2 撒布摊铺

该隧道路面施工场地为隧道内部,通风效果较差。撒布摊铺时需要使用专用加铺机械,采用双层摊铺法。既黏结层与温拌阻燃沥青混合料上面层同时铺设。摊铺时首先向上面层喷洒乳化沥青,形成黏结层增加路面结构的整体性,同时将拌合后的混合料进行摊铺,直接摊铺完成黏结层与温拌阻燃沥青混合料上面层。

3.3 碾压

通过碾压能够增加隧道沥青路面结构整体强度。为了保证该隧道路面上面层压实度,选择初压、复压以及终压三段压实,压实方法采用振动压实。在初压阶段,振动压路机按照设计碾压温度以振动碾压方式进行碾压,该隧道路面上面层压路机碾压速度控制在4~5km/h,碾压路线应选择由隧道路面上面层内侧向外侧均匀碾压不少于4遍。在碾压过程中要注意避免裂缝及推移的产生,一般在碾压时进行轮痕重复碾压。初压完成后,进行复压施工,注意复压施工与初压施工之间不能存在时间差。复压施工时压路机的碾压速度应与初压速度相同或略微加速,复压速度不宜过快,应在5~6km/h内,同样进行4遍碾压。在复压施工完毕后,继续进行终压施工。终压施工与前两阶段碾压不同,终压不需要采取振动碾压的方式。终压采用静压施工方式,结合工程实际经验,路面终压的静压次数在3次左右。

3.4 接缝处理

该隧道阻燃路面摊铺工作和碾压工作全部完成之后,需要对摊铺时留下的施工接缝处进行处理。该项目对施工接缝选择灌缝的处理方法,对于沥青路面上面层,灌缝料喷涂的厚度在3~6mm之间,保证灌缝料全部灌至接缝处,并且要注意避免在施工过程中使接缝处进入水。灌缝料用量需要严格控制,根据规范要求灌缝料用量保持在0.3~0.6kg/m之间。对接缝处进行处理过后,等到路面温度降至50℃以下可以立即开放交通。

4 结语

综上所述,阻燃沥青混合料作为隧道路面上面层能够降低火灾发生率并提高路面强度。以车陂路北延线下穿高速公路隧道为研究对象,从阻燃沥青混合料材料设计、力学性质以及施工技术三方面进行研究,得到如下结论:温拌阻燃沥青混合料添加了温拌剂与阻燃剂,能够有效降低隧道路面施工温度,拌合温度为150℃,压实温度为140℃;通过马歇尔试验,确定温拌阻燃沥青混合料最佳油石比为5.0%;根据隧道路面施工顺序,研究了阻燃沥青混合料在隧道路面施工中的应用。