一种大型皮带机张紧滑轮组系统改造设计方案

张 程

秦皇岛港股份有限公司第九港务分公司

1 引言

某煤炭港口有4条皮带机,张紧模式为液压张紧,在日常运转中,张紧滑轮组系统的故障率较高,钢丝绳断股、滑轮不转、张紧小车轮磨轨道等问题频发。为此,设计了一种新型滑轮组系统,其具有高强度、高可靠性、高密封性等优点,尤其适用于煤炭转运现场的恶劣环境,并能够应对重载启动等多种特殊工况。新的轮组系统应用后,实现了平稳零故障运行。

2 张紧滑轮改造设计

原系统的油缸滑轮为单绳槽滑轮,配合机构为销轴铜套铰接,这是整个系统故障率最高的位置,其原因在于:

(1)单股钢丝绳强度不够,尤其在重载启动等特殊工况下,瞬间皮带张力过大,钢丝绳无法承受而失效。

(2)滑轮的转动配合结构为销轴铜套配合,铜套的强度差,易偏磨失效;同时这种配合的密封性较差,现场多煤尘环境,易进煤堵死,导致滑轮不转。滑轮不转引起的不良后果有两点,一是钢丝绳与滑轮发生相对滑动,造成钢丝绳磨损断丝;二是销轴与H型架发生相对转动,将卡板顶开,销轴有脱出风险。

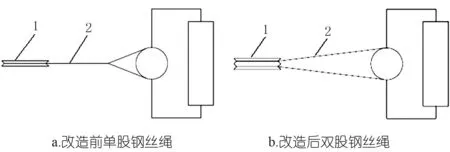

通过分析滑轮机构的缺陷,确定了改造方案:将原有单绳槽滑轮改为双绳槽滑轮,增加1股钢丝绳受力,并将销轴与铜套的配合改为销轴轴承配合,增加轴承端盖和无骨架油封密封。

改造前后的滑轮机构对比见图1。

双绳槽滑轮的使用将钢丝绳的连接方式由单股改为双股,钢丝绳的受力减少了一半,消除了因张力过大引起的钢丝绳突发故障(见图2)。

1.张紧滑轮 2.钢丝绳图2 改造前后对比

3 轴承校核与密封设计

在内部结构上,将滑轮转动配合机构由销轴铜套配合改为销轴轴承配合,提高强度,并增加了无骨架油封和轴承端盖配合密封,提高抗污染能力。

3.1 轴承选型

滑轮轴主要受重载径向力,由于存在对中误差,也会承受轻微的轴向载荷,滑轮转速较慢。根据这些工况确定轴承类型为调心滚子轴承。

计算油缸的受力,张紧油缸的规格为∅180/90-3500,设定系统最高主动张紧压力为13 MPa,计算可得滑轮所受的拉力为248 kN。支撑轴承选用两盘轴承,即单盘轴承所承受的最大径向力为124 kN,滑轮轴直径120 mm,查表选用轴承型号为22224 C/W33。该轴承额定动载荷Cr=470 kN,额定静载荷Cor=678 kN,4倍于额定工况,满足使用要求。

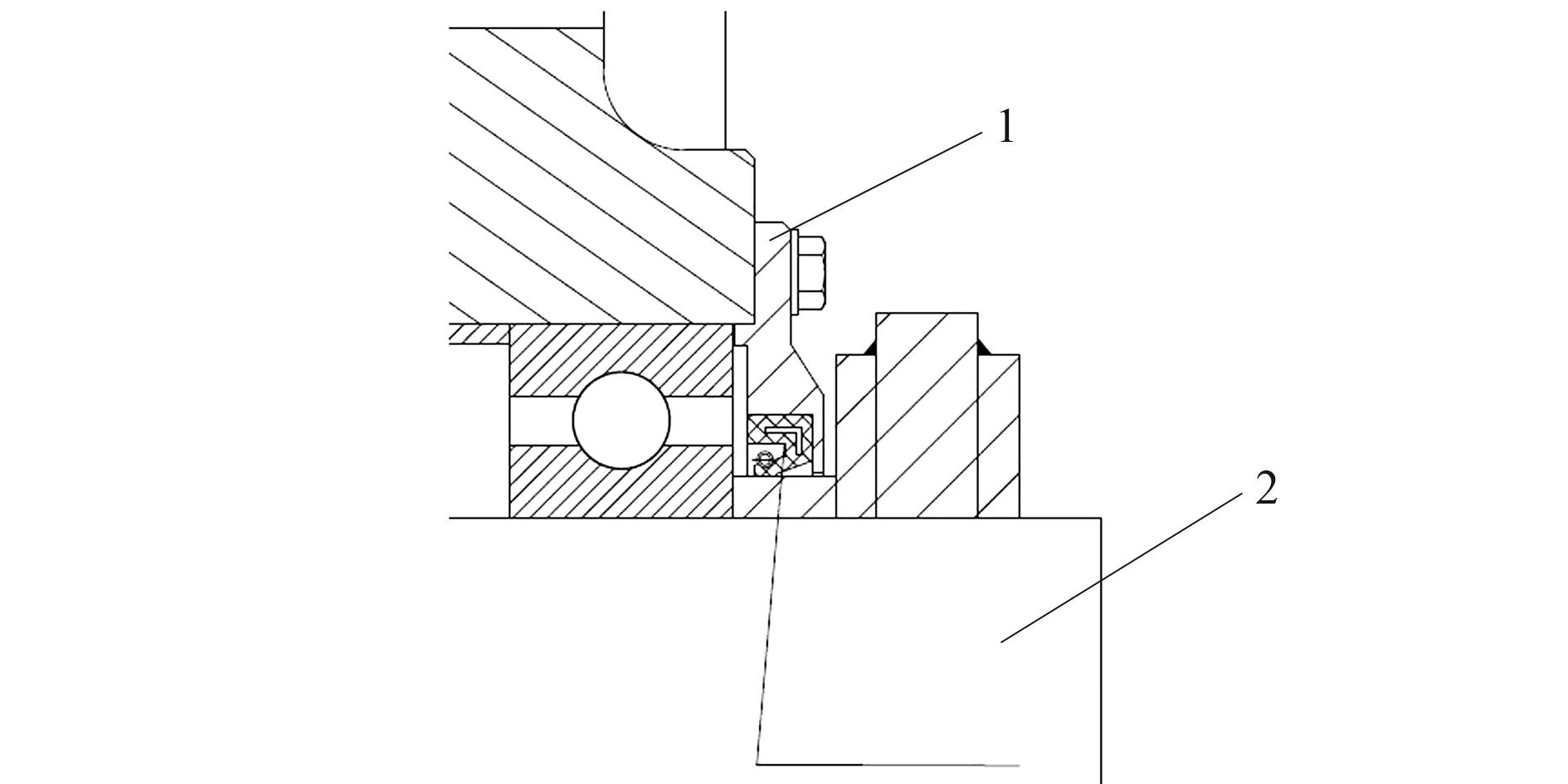

3.2 密封设计

原系统转动失效的另一原因是密封性差,不适用于现场恶劣环境,煤尘及油泥堵死后导致销轴不转。针对这种情况,在新设计滑轮轴承两侧增加轴承端盖,端盖内开槽,配合国标无骨架油封使用(见图3)。

1.轴承端盖 2.无骨架油封HG4-338-66图3 密封示意图

高密封性的滑轮机构确保了轴承不受现场恶劣环境的污染,且提高了容油腔的锁油性能,基本上实现了零故障运行。

4 张紧车轮与轨道改进

与滑轮系统一样,改造前的张紧小车车轮为销轴铜套的铰接配合,在正常环境中使用没有问题,但在皮带机作业现场煤尘、煤泥较多的环境下,极易发生堵死不转现象,导致车轮与轨道发生相对滑动,磨损轨道。此外,车轮内部铜套的研磨失效也会导致车轮偏移、歪斜、受力不均,极易造成小车掉轨。

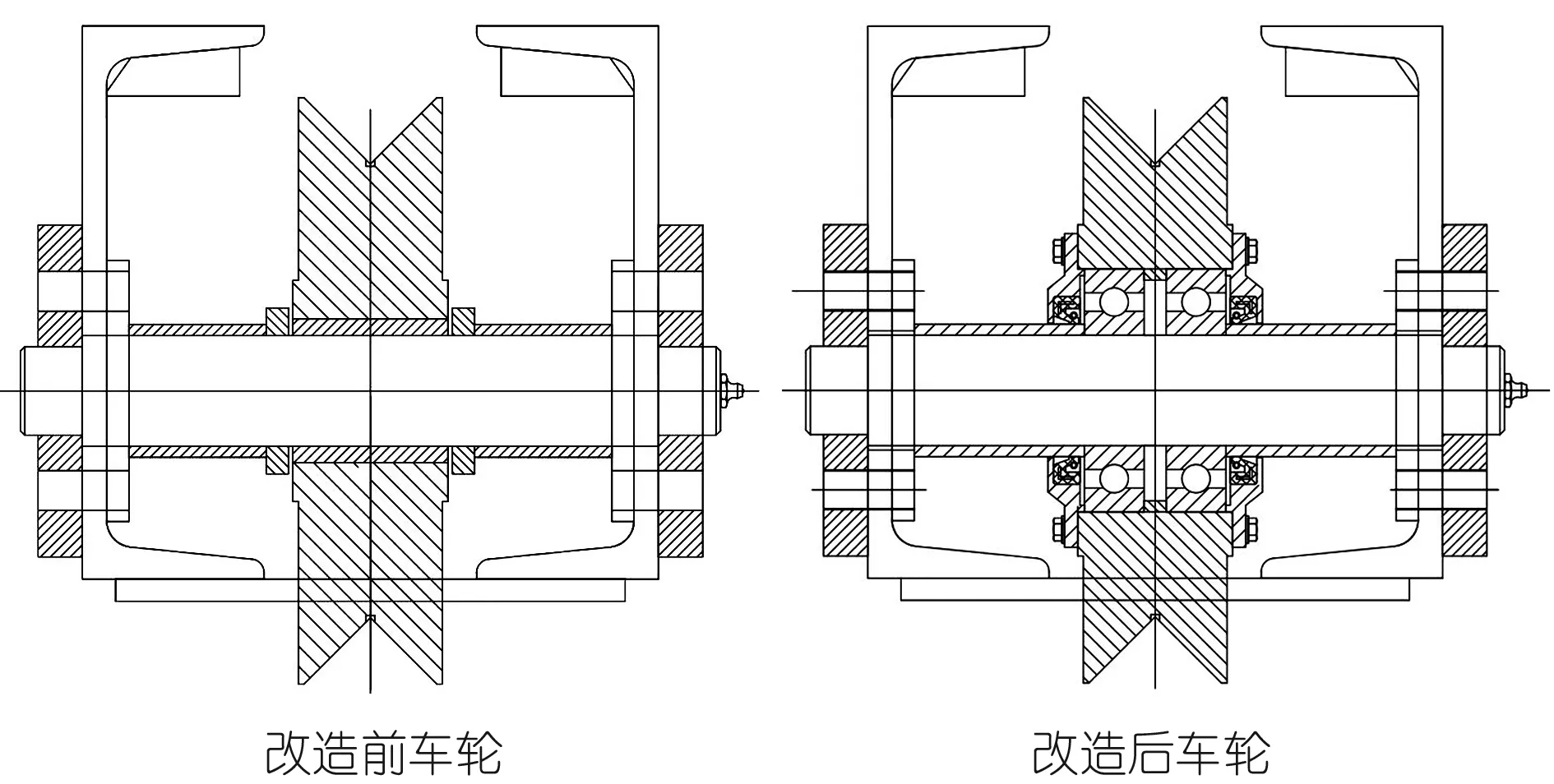

4.1 车轮改造

参照滑轮改型,将车轮配合机构由铰接配合改为轴承配合,并设计了轴承端盖与无骨架油封做为密封,提高了车轮与轴配合的可靠性与抗污染能力,改造前后的车轮对比见图4。

图4 改造前后车轮对比

张紧车连同滚筒的总重为5.5 t,平均分配到8盘轴承上,每盘轴承的径向载荷为6.74 kN。最终轴承型号选定为深沟球轴承6310,其径向额定动载荷Cr=35.6 kN,远远超出了使用要求。

4.2 轨道改造

张紧小车在日常运行过程中,行程范围不超过2 m,为此,对局部磨损轨道进行了更换。将轨道材质由Q235B改为0Cr18Ni9,不锈钢材质的轨道具有硬度高、免维护、耐腐蚀的优点。

5 结语

皮带机张紧滑轮系统改造设计方案已应用到该港口皮带线上,使用以来未出现过任何故障。该方案的实施,大大降低了设备故障率,提升设备运行完好率,节约维修保养成本,能有效地防止机损事故的发生,对港口安全生产起到促进作用。