350 MW火电机组闭式冷却水系统冲洗方案优化探讨

惠志平,王映奇,李佳昕

(1.山西世纪中试电力科学技术有限公司,山西太原 030001;2.国网山西省电力公司电力科学研究院,山西太原 030001)

0 引言

北方地区火电机组受水源较少的影响,为了达到节水、降耗的目的,辅机冷却水系统大部分采用闭式循环,对冷却水水质要求很高[1]。对于基建期间的火电厂,管道施工过程中会落入各种杂质(如砂、砾石、电焊渣、氧化皮),这些杂质会附着在管道内壁,严重影响冷却水水质。因此,系统在投运前必须将管道内的杂质冲洗干净。山西灵石启光2×350 MW低热值煤发电项目采用增压式重力冲洗与强制循环冲洗相结合的方式,实现了减少冲洗耗水量、减少闭式水泵入口滤网堵塞、缩短冲洗周期的目标。

1 系统介绍

山西灵石启光2×350 MW低热值煤发电项目闭式冷却水系统为汽机侧、锅炉侧辅助设备提供冷却水,每台机组冷却水设计量2 400 m3/h,供、回水压力设计值1.0 MPa,工作压力设计值0.6 MPa,水质为除盐水,同时配置2台100%容量的闭式循环水泵,水泵扬程40 m,配置6 kV高压电机。每台机组在运行层25 m处配置1个10 m3膨胀水箱来稳定闭式循环水泵入口压力。闭式冷却水采用干、湿联合空冷塔方式冷却。

2 常规闭式冷却水系统冲洗方案

2.1 冲洗方法

闭式冷却水系统常规的冲洗方案采用强制闭式循环冲洗方式,锅炉侧、汽机侧所有的闭式水用户,闭式水冷却散热装置,锅炉侧、汽机侧闭式水进、回水母管等,进行管路短接。在整个闭式冷却水系统中,最低点安装临时排水管路,系统注满水后启动闭式循环水泵,进行强制循环冲洗。整个冲洗过程分为3个阶段。

第一阶段,冲洗闭式水所有短接管路。为防止闭式循环水泵超负荷运行,先将主机润滑油冷却器进、回水管路节流,发电机空气冷却器进、回水管路节流。闭式冷却水系统注水完成后,启动闭式循环水泵,检查闭式循环水泵出口压力、电流不超额定值。排水则通过临时排水管路进行排放。

第二阶段,冲洗闭式水所有的冷却器。待第一阶段冲洗水质清澈、无杂质、闭式水泵入口滤网差压小于60 kPa时,恢复闭式水系统的所有用户管路(干、湿联合空冷塔除外),冲洗所有闭式水用户。排水采用临时排水管路排放。

第三阶段,冲洗干、湿联合空冷塔。待第二阶段冲洗水质满足干、湿联合空冷塔的水质要求时,投运闭式水散热装置,进行设备冲洗。

2.2 闭式冷却水常规冲洗方法存在的问题

2.2.1 闭式循环水泵入口滤网堵塞严重

闭式冷却水系统地埋管路会残存一些杂质,这些杂质在冲洗时会全部过滤至滤网处,致使入口滤网堵塞。一般闭式冷却水冲洗时水泵持续运行10 s就会出现入口滤网堵塞情况,而且堵塞频繁,需要耗费大量的人力、物力去清理入口滤网。

2.2.2 闭式循环水泵入口滤网存在撕裂风险

由于闭式循环水泵入口滤网堵塞的频率很高,滤网堵塞后若不能及时清理或停泵,就会造成滤网前后差压过高,导致滤网撕裂。这不仅影响闭式循环泵的安全运行,同时也将管路中的杂质冲散至闭式循环水管路的各个角落,堵塞管径较细的放水、排空管路。

2.2.3 冲洗周期长

在冲洗过程中,闭式循环水泵会将溶解于水的杂质冲散至各用户分支管路中。由于闭式冷却水对于水质要求特别高,所以在后期除盐水置换时需耗费大量的时间来改善水质,导致冲洗周期长。

2.2.4 具有一定的局限性

闭式循环水泵属于6 kV高压设备,采用闭式循环水泵冲洗时,意味着火电机组必须有高压临时电源或正式电源来支持其运行。但目前很多火力发电厂属于缓建机组,使闭式循环水泵不能及时受电,这就会出现临时冲洗系统全部安装完成但受到电源的制约而不能开展工作的情况。

3 优化后的闭式冷却水系统冲洗方案

3.1 优化后的闭式冷却水工作流程

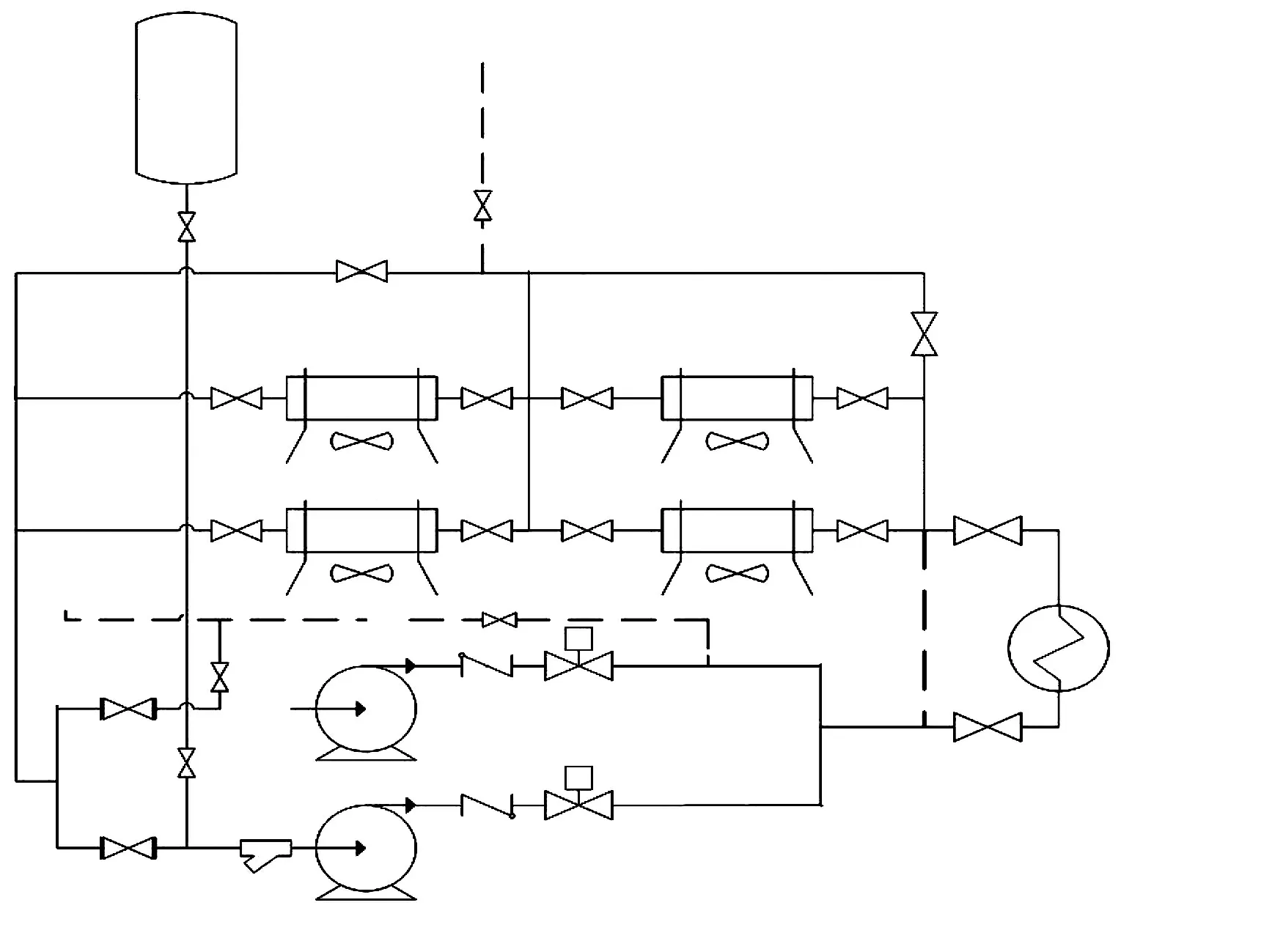

优化后的闭式冷却水工作流程如图1所示。

图1 闭式冷却水冲洗临时系统示意图

图1中,闭式冷却水用户为汽机侧、锅炉侧所有冷却水用户的统称,包括汽轮机润滑油冷却器、汽动给水泵润滑油冷却器、发电机冷却器、汽动引风机小机润滑油冷却器、空压机冷却器等用户;1—8号阀门分别为干冷塔、湿冷塔对应的进回水阀门;闭式水泵入口滤网均为Y型滤网,有排污管路;图中虚线9表示汽机侧、锅炉侧闭式冷却水供、回水母管末端短接;虚线10表示冲洗时所需供水临时管路,该管路与除氧器充水泵管路相连接;虚线11表示冲洗时临时排放管路,该管路主要作用是在冲洗过程中将地埋管路中的杂质排出系统。

3.2 优化后的闭式冷却水系统冲洗方法

优化后的闭式冷却水系统冲洗是按照增压式重力冲洗+强制循环冲洗方式进行,冲洗原理是利用水在管路内流动的动力和紊流的漩涡及水对杂质的浮力,迫使管内杂质在流体中悬浮、移动,从而使杂质由流体带出管外。

强制循环冲洗临时系统与常规冲洗基本一致,都是将锅炉侧、汽机侧闭式水供、回水母管末端进行短接,汽机侧、锅炉侧所有的闭式冷却水用户进、回水管路进行短接,短接位置均为用户进、回水手动阀之后。对于管径小于50 mm的冷却器,冲洗时先在其进口管接临时管进行直接排放式冲洗,合格后再恢复管路正式冲洗[2]。

优化后的冲洗方案与常规冲洗方案的不同点是:增加了增压式重力冲洗管路系统,将闭式水泵入口滤网拆除加堵,增加闭式循环水泵入口补水临时管路,在闭式水泵出口阀之后增加临时补水管路,同时配置一个临时补水阀,临时补水管路直径与正式补水管路直径一致。除氧器上水泵至除氧器充水管路分别与闭式水泵入口补水、闭式水泵出口补水临时管路相连接。

3.2.1 增压式重力冲洗[3]

增压式重力冲洗方式主要是将系统中闭式冷却水的位置势能及压力势能转化为闭式冷却水的动能,开启临时排水管路后将地埋管路中的杂质通过闭式水携带排出系统,提高后期强制循环的冲洗效率。由伯努利方程可知,提高闭式水系统的压力势能可以增大闭式水的动能。除氧器上水泵属于380 V设备,流量360 t/h,扬程65 m,工作压力0.6 MPa,同时除氧器上水管路距离闭式循环水泵的位置很近,临时系统的施工难度很小,所以除氧器上水泵可作为闭式水系统的增压装置。

3.2.2 强制循环冲洗

闭式循环水系统采用水冲洗时,冲洗流量必须大(流速应大于1.5 m/s)[4]。目前启光电厂闭式循环水泵入口管为闭式水系统最大直径的管道(管径750 mm),为了满足冲洗流速1.5 m/s的要求,冲洗流量必须达到2 380 m3/h。由于闭式循环水泵额定流量为2 400 m3/h,所以需要通过启动闭式循环水泵进行强制循环冲洗。

3.3 冲洗步骤及注意事项[5]

第一阶段,采用增压式重力冲洗方法主要冲洗闭式循环水泵入口、出口地埋管路。将汽机侧、锅炉侧所有闭式冷却水用户短接管路全部隔离,干、湿冷却塔的进、出水阀门全部关闭,开启干、湿冷塔旁路,开启闭式水泵入口阀,关闭闭式水泵出口阀,开启闭式冷却水母管上所有的排空,启动除氧器上水泵,开启闭式水泵入口的注水阀向系统缓慢注水,利用闭式水泵出口母管压力表进行系统压力监视,待系统水压达到0.6 MPa时迅速开启临时排水阀,待系统压力下降至0.2 MPa时关闭临时排水阀。操作时,需要密切关注除氧器上水泵不超电流,在系统注满水之后及时调整除氧器上水泵再循环阀,防止出现憋泵情况。通过控制闭式水泵入口、出口的补水阀进行地埋管路冲洗,直至临时排水管路采样水质泛白、无明显颗粒时,恢复临时排放管路,恢复闭式水泵入口管路。

第二阶段,采用强制循环冲洗法冲洗汽机侧、锅炉侧闭式水主管路。隔离汽机侧、锅炉侧所有用户的短接管路,仅冲洗闭式冷却水母管,防止杂质分散至各用户管路。考虑到闭式水母管超压的问题,可投运空压机冷却器短接管路或主机润滑油冷却器短接管路,启动闭式水泵进行强制循环冲洗。冲洗时根据闭式水母管压力随时调整用户的投入量,冲洗中要严密监视闭式循环水泵入口滤网差压,超过60 kPa时必须清理入口滤网,并开启入口滤网排污管路。待冲洗水质泛白、无明显杂质、闭式水泵入口滤网无堵塞现象时,闭式水母管冲洗才能结束,恢复闭式水母管的短接。

第三阶段,冲洗各用户分支短接管路。由于各用户分支短接管路多,启动闭式循环水泵冲洗时可能会出现电机过流现象,因此必须通过节流部分用户进行调整,冲洗排水通过闭式循环水泵入口滤网排污管进行排放。待水质清澈、无杂质时该阶段冲洗结束。

第四阶段,冲洗汽机侧、锅炉侧闭式水用户。第三阶段结束后,在线恢复系统保证连续性冲洗,冲洗所有闭式冷却水用户,采用除盐水置换的方式,保证水质。直至闭式冷却水水质满足干、湿冷却塔设备厂要求为止。

第五阶段,主要工作为投运干、湿冷却塔和冲洗干、湿冷却塔散热器管路,经常性地化验水质,采用除盐水置换的方式保证整体的闭式冷却水水质。

3.4 优化方案的冲洗效果

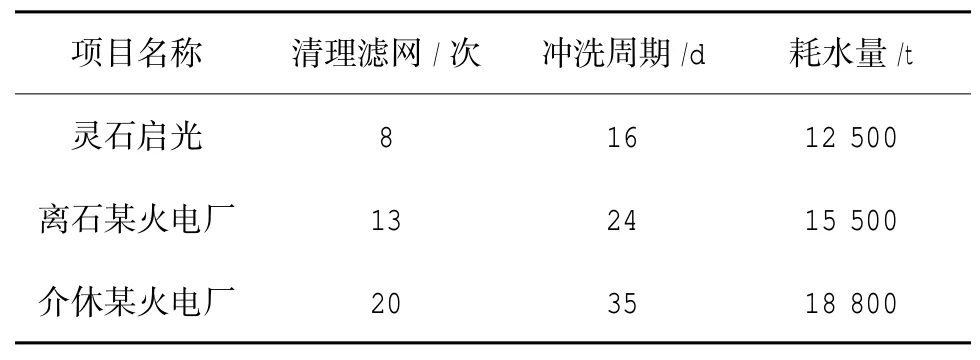

山西灵石启光项目采用新型的闭式冷却水系统冲洗方案后,滤网的清理工作、冲洗周期、耗水量等方面相比于采用常规冲洗方法的同类型机组有了很大的改善,具体情况如表1所示。

表1 闭式冷却水系统冲洗指标统计表

4 结束语

优化后的闭式冷却水系统冲洗方式,在节能减排、减少人工投入方面有着明显的优势,同时在临时系统的安装方面,充分利用了火电机组现有系统及设备,施工成本不高,具有很好的技术经济性,可广泛推广应用。