航空发动机制造数字化检测系统平台建设

■ 袁园 程世扬 / 中国航发南方

数字化检测系统的构建以质量数据标准为基础,实现数据采集、运行状态监控、预警、分析和决策支持的展示,以直观的形式对航空发动机零部件生产过程的质量控制进行整体监控。

在“数智航发”建设的背景下,中国航发南方以智能制造作为产业发展的重点方向,持续推进航空发动机零部件生产过程向数字化、智能化方向发展。根据航空发动机制造企业数字化技术应用的现状,中国航发南方的数字化检测系统为航空发动机零部件生产的质量协同控制提供技术保障。

数字化检测系统建设目标

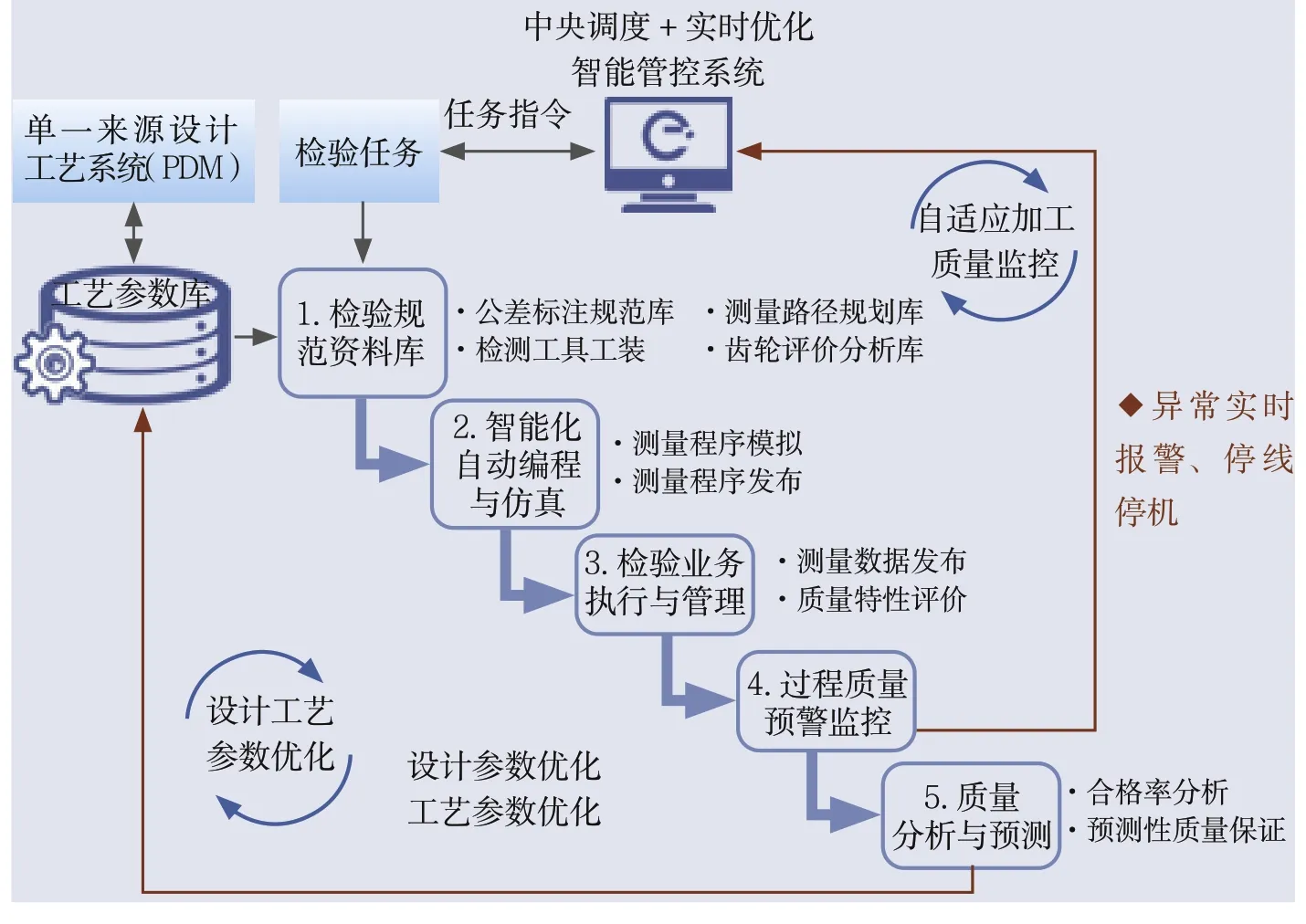

结合航空发动机的轴、叶片、机匣等关键重要零部件的工艺特点,围绕中国航发运营管理系统(AEOS)生产制造体系的建设,以质量控制的“精准执行、状态感知、实时分析、优化决策”为方针,中国航发南方确立了建设面向生产过程自主决策数字化检测系统平台的目标,见图1:以产品质量及保障过程全面提升为基础,融合自动化、信息化、人工智能,实现检验工艺单一来源,检验任务统一调度执行,过程质量参数实时监控,质量大数据分析与预测;实现以数据驱动的质量控制能力提升工作;从检验规范资源库、智能化编程与仿真、检验业务执行与管理、过程质量预警与监控、质量数据精准分析与反馈等方面展开数字化检测系统建设。

图1 航空发动机零部件生产过程数字化检测系统平台建设目标

数字化检测系统平台设计

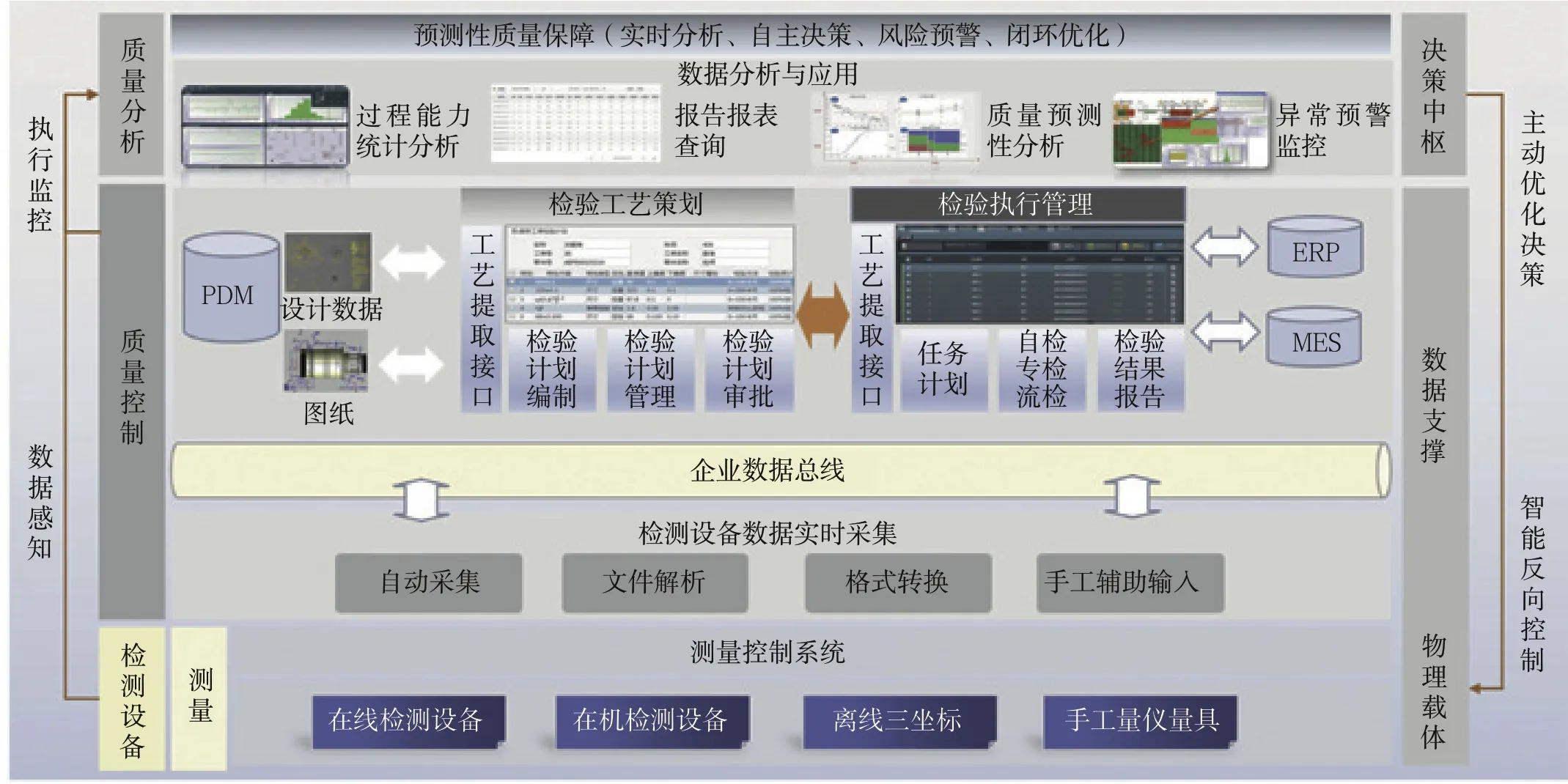

为实现上述建设目标,数字化检测系统平台建设紧密结合“数智航发”建设规划,搭建企业级检验、检测一体化信息平台,实现端到端的透明化检测管理。在建设过程中,中国航发南方采用了高效自动化检测、检测程序编制、检验智能执行、检验/检测设备互联互通、数字化检验业务自动流转、质量数据精准分析和生产过程质量控制等关键技术,进行了全面的规划和部署,见图2。

图2 系统平台总体设计

数字化检验工艺管理

检验工艺的管理主要包括产品制造信息(PMI)标注规范资源库、基于模型定义(MBD)的检验规划和测量程序智能编制与仿真等关键技术。

PMI标注规范资源库

根据检测模型信息定义规定了PMI标注规范,确保接收到的三维模型不会出现信息丢失与偏离。搭建标注样式数据库,能够根据零件识别模型及特征数据库对已有标注进行学习,根据标注样式数据库对新零件进行自动标注。

MBD检验规划

检验规划是制造过程质量控制的基础,是每一检测环节的起点和依据。可通过解析三维MBD 模型获取机构化检验要求信息,自动生成检验规划。检验规划的自动生成的流程具体包括PMI 标注解析、标注信息的表达与提取,以及标注信息与几何信息关联关系的表达与提取等。

测量程序智能编制与仿真

结合航空发动机精密零部件进行检测工艺规划,研究和开发基于虚拟现实的MBD智能编程技术,完成检验环境的虚拟化及编程人员的快速交互,完成模拟现实检测设备状态、仿真检测环境及检测过程。

统一任务调度业务

建设各生产中心数字化检测系统统一调度业务平台,主要应从计划、排程、执行、监控等几个方面着手实施。

计划:检测任务计划管理可以按照需要创建,并对测量信息进行必要描述,任务可自动分解并下发至相应的检测台或者工位进行测量。

排程:实现任务的资源分配及任务自动下发,系统提供预先定义的指派规则,对待检任务按照资源中心(测量人员、测量设备、测量工位等)进行自动排程;支持测量、检测等预置优先级,根据优先级自动排列检测顺序;支持相关人员可以在线调整测量优先级,调整后全部测量需求会按照新的优先级顺延。

执行:系统执行端将会根据任务排成关联的测量程序或检验计划,自动选择相应的测量执行端并调用程序自动运行,测量软件执行完毕后,测量端将自动报告工作情况,记录测量员的工时信息,实现测量数据自动上传与存储。

监控:实时地监控检测任务的执行情况,对测量任务的全过程进行监控,合理分配检测资源,提高设备的使用效率,提升检测的整体执行效率。

检验数据采集与标准

针对航空发动机关键重要零部件生产过程中检验检测需求,实现检测数据采集、传输和判定,并自动生成检验表单。为实现检测设备数据自动采集、规范结构化存储,制定检测设备数据采集规范——高级质量数据交换格式(AQDEF)。AQDEF从多零件层、参数层、数值层等多维度定义零件质量数据标准,确保不同系统之间能够进行数据交换。

检验过程质量参数预警与监控

检验过程质量参数的预警与监控主要包括对产品质量参数和设备运行状态的实时预警和监控。

产品质量参数实时监控预警

根据对叶片、机匣、转轴等生产中心的测量设备进行调研与论证,针对每台测量设备特点,研究了质量数据实时监控预警软件模块,实现了以下功能:在数据采集过程中,系统可以实时查看尺寸控制图,并根据判异准则进行实时预警;单台设备检测出异常数据时,可关联该数据产生异常的原因、应采取的措施等附属信息;检测数据可按生产单元分布,以警报形式被监控。

设备运行状态实时监控预警

充分考虑检测设备实际状态,实现对检测设备运行状态和相关参数进行实时监控预警,为质量数据精准分析和质量问题根因分析奠定基础,具体包括设备运行状态监控和设备运行环境实时监控。

数据智能精准分析

结合航空发动机零部件制造过程中检验工艺和零件数据的实际特点,根据数据的准备基础、人员技能水平等,分4个阶段逐步推进检测数据的智能、精准分析,见图3。

图3 分阶段开展检测数据智能、精准分析

数据准备阶段

数据准备阶段主要进行测量系统分析。为了保证测量结果的可靠性,实现质量数据精准分析,设计一个用于评估和考核测量系统及其程序和方法的完整工具包。测量系统分析工具需同时支持计量型和计数型数据的测量系统分析。

成熟分析导入阶段

此阶段主要进行质量数据多维度可视化分析。基于采集到的检测数据及其相关的附加数据(如人、机、料、法、环、测等),将数据从多个维度进行分层后可视化,分析检测数据与过程因素的关联关系,帮助质量分析人员查找过程波动或者质量问题的潜在原因。

进阶分析阶段

此阶段主要进行多品种小批量产品统计过程控制(SPC)。多品种小批量SPC相对于常规产品SPC,需要对相同过程不同规格的质量特性进行成组,并将不同规格的质量特性的数据进行标准化处理整合,以解决SPC应用数据量不够的问题。在充分了解航发南方公司关键零部件加工工艺、检测过程及抽样方案后,制订相应的多品种小批量SPC分析方案。

高阶分析阶段

此阶段主要进行质量数据优化提升分析。利用统计建模技术,建立质量数据优化分析模型,对航空发动机零部件制造过程潜在的质量问题进行诊断,并及时采取必要的纠正措施,实现基于大数据的质量优化提升分析与反馈控制。

结束语

中国航发南方基于信息化、网络化的数字化检测系统平台,为企业质量管理提供了有力的数据支持。通过建立满足企业制造过程质量要求的控制流程及业务模板,转变企业传统的生产质量管理模式,改善质量系统工作的基础环境。检验检测人员通过此平台开展日常的质量管理、协同监控等工作,提高了质量事件处理的规范性和作业处理效率。