基于LCA的再生骨料沥青混合料环境效应分析

雷 斌,余林杰,张 冬,刘仁德

(1.南昌大学工程建设学院,江西 南昌 330031;2.中铁水利水电规划设计集团有限公司,江西 南昌 330029)

1 概述

目前,国内外学者采用生命周期分析(LCA)理论对于骨料再生技术以及节能减排量化分析进行了大量研究。生命周期评价的思想源于20世纪60年代,美国可口可乐公司首次针对不同容积的饮料包装进行了系统的环境效益分析[1]。Balaguera等[2]基于LCA理论进行路面工程建设期研究,提出道路建设的环境影响分析应考虑技术可行性、经济成本和环境影响等因素。Chowdhury Raja等[3]将能耗与碳排放量作为可持续路面的两个环境评价指标,采用生命周期评估(LCA)方法与生命周期成本分析(LCCA)方法进行路用建筑材料的环境影响研究。Huang[4]利用微观仿真软件VISSIM对正常状态和路面维修状态下的交通流量进行模拟,基于LCA理论开发沥青混凝土路面生命周期评价模型(EnvPro软件),以CO、CO2、NOx等排放量和燃料消耗量为输出清单,探究路面翻修时由于交通拥堵引起的环境影响。Chen等人[5]仅考虑来自不同阶段的直接能源消耗产生的温室气体排放与能源损耗,忽略由于路面工程施工过程中人工、机械等间接能源损耗所产生的环境效应影响,从时间角度采用生命周期评估的方法进行温室气体排放分析。Wang[6]通过综合使用生命周期评估(LCA)的方法研究路面养护对沥青混凝土路面在施工和使用阶段所产生的环境影响分析,采用机动车排放模拟器(MOVES)和LTPP程序获取相关路面粗糙程度的模型进行沥青路面的使用阶段能耗与碳排放量预测。Heidari[7]以能耗与碳排放量作为可持续路面的两个环境评价指标,采用LCA方法与LCCA方法对伊朗某高速公路项目进行环境效应分析。研究过程中,将运输行驶距离乘以1km所产生的能耗与排放相关值;设备工作时间乘以1小时工作相关值等方式进行材料总能量消耗计算。高放[8]LCA,将沥青路面建设期划分为3个阶段(即材料物化阶段、运输阶段、施工阶段),建立了沥青路面工程材料建设期各个阶段的能耗与碳排放计算模型,量化了沥青路面建设期能耗清单。研究发现半刚性基层沥青路面的建设期总能耗低于柔性基层沥青路面,不同沥青路面结构均在运输阶段产生的能耗和碳排放总量最小,施工阶段次之,而材料物化阶段最大。石小培[9]确定了道路沥青、水泥、钢材及砂石料等材料的能耗参数和热拌沥青混合料、水泥稳定碎石在拌合、运输及摊铺压实过程中的实际能耗。研究发现沥青混凝土路面的原材料物化阶段能耗低于水泥混凝土路面。沥青混凝土路面。施工阶段能耗主要发生在拌合阶段,而水泥混凝土路面施工阶段能耗主要发生在摊铺成型阶段。综合考虑材料物化阶段和施工阶段总能耗时,沥青混凝土路面与水泥混凝土路面原材料物化阶段能耗在整个生命周期中有很大比例,水泥混凝土路面占比高达95%。Almeida-Costa等[10]利用直接测量法、质量守恒法、燃料分析法、碳排放因子法四种分析方法,探究沥青路面(包括温拌沥青混合料与热拌沥青混合料)经济成本和环境影响之间的关系,发现使用添加剂既能节约成本和确保路面性能,又可减少能源消耗与CO2排放量。Chen等[11]人总结国外研发的多种平台软件对中国道路建设期能耗与温室气体排放量进行总结与归纳,发现化石燃料消耗与电力消耗是沥青拌合场两种主要形式的能源消耗。

目前,国内外学者对路面再生的环境效应进行了研究。Keijzer[12]采用研发的DuboCalc软件对沥青混凝土路面进行生命周期评估统一计算,发现沥青路面再生利用具有良好的减排效果。以荷兰国家道路为例,国家一级公路与二级公路沥青路面再生利用可以减排37%。Rosario等[13]采用LCA理论对由再生沥青混合料组成的热拌沥青路面和添加天然沸石的温拌沥青路面进行生命周期内的环境效益评价分析。采用蒙特卡洛模拟的方法来考虑关键性输入参数的可变性,将各种原材料的开采、土地资源的利用、沥青和胶结剂运输等过程中产生的能量消耗、气体排放和一些其他环境影响因素作为评价指标。发现:添加天然沸石的温拌沥青路面对环境的影响基本等同于含相同再生沥青混合料的热拌沥青路面。张童童等[14]基于生命周期理论,以温拌再生沥青路面为研究对象,将其生命周期划分为原路面铣刨运输、原材料生产运输、混合料生产和混合料施工4个阶段,建立能耗与碳排放评价体系。研究得知:原材料生产运输及混合料生产的能耗占主要部分;新集料含水率提高2%,能耗增加11.42MJ,碳排放当量增加0.89kg;旧料掺量提高10%,能耗值减少40.97MJ,碳排放当量减少2.27kg。邹晓勇[15]构建了沥青路面养护工程各阶段(即:原材料加工、混合料生产、材料运输和施工阶段)的能耗与二氧化碳排放评价体系,研究得出与热拌沥青混合料相比,温拌沥青混合料减排16%,添加50%旧沥青混合料可减排33.2%。肖建庄等[16]基于LCA理论并考虑碳化作用影响,将再生混凝土生命周期排放划分为原材料生产、运输、再生混凝土制备、建造拆除、拆除废弃等阶段,研究发现1m3C30再生混凝土生命周期排放量随再生粗骨料取代率的提高而降低,当取代率为30%、50%、70%、100%时,碳排放量分别为314.2kg、310.9kg、307.6kg、301.4kg。李志明[17]对水泥混凝土路面再生利用进行了研究,发现水泥混凝土再生利用可以节约能耗7.07%,碳排放量降低2.16%,具有较好的节能减排效益。

总的来说,现有研究主要集中在沥青混凝土路面铣刨料回收利用和普通水泥混凝土回收利用的生命周期评价方面,对于综合利用建筑废弃物回收利用来生产再生骨料和铣刨料(RAP)制备沥青混凝土路面的环境效益以及节能减排的效果还缺乏量化分析。以建筑垃圾再生粗骨料与再生细骨料为原料制备再生骨料沥青混合料,并用铣刨料(RAP)取代再生骨料沥青混合料,本文基于LCA理论研究不同RAP掺量下的沥青混合料的能耗与碳排放。研究这种沥青混合料生产过程中的各个阶段所产生能耗和碳排放进行量化分析,并对比建筑废弃物直接填埋与回收制备再生骨料两种方式下的环境影响,发现利用再生沥青混凝土具有显著环境价值。

2 方法及量化分析

2.1 研究目标与范围

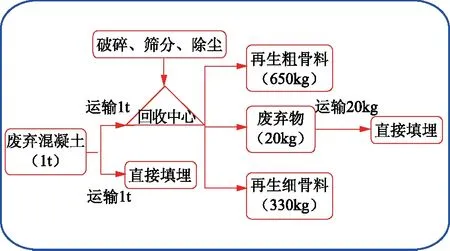

生命周期分析理论研究的第一步就是明确所研究的目标并对其范围进行界定。本文研究目标是以建筑垃圾再生粗骨料与再生细骨料为骨料制备新沥青混合料(再生骨料沥青混合料),并用铣刨料(RAP)取代不同掺量的再生骨料沥青混合料,基于LCA理论,研究这种综合利用再生骨料和RAP的沥青混合料的能耗与碳排放。为比较不同RAP掺量情况下生产再生沥青混合料对环境的影响,沥青混合料选用AC- 13级配,并控制沥青混合料配合比以满足其功能要求和技术性能。将再生骨料沥青混合料的生产过程分为废弃混凝土回收利用、原材料生产、沥青混合料加热拌合3个阶段。再生骨料沥青混合料生产过程的环境评价流程图,如图1所示。

2.2 生命周期清单

2.2.1废弃混凝土回收利用

将废弃混凝土拆除、破碎并运输至回收中心,经过一系列生产操作流程(如:破碎、筛分),可以制备出符合行业标准的再生骨料,从而实现绿色建材的循环利用。将废弃混凝土制备成再生骨料划分为拆除、运输、处理3个阶段,对比废弃混凝土直接填埋处理与回收制备再生骨料两种处理方式下的环境影响。假设功能单位为1t废弃混凝土。章玉容提出[18]经过二级破碎筛分和三级破碎筛分处理后的废弃混凝土,可以得到质量约为废弃混凝土65%的再生粗骨料,骨料粒径大多数分布在5~25mm,并且经过细化处理多次分级筛分和风力处理后,可得到粒径为0.15~5mm的再生细骨料。万惠文等[19]提出建筑废弃物回收利用时,单位废弃混凝土生产65%再生粗骨料,33%再生细骨料和2%细微粉;其中细微粉通常作为废弃物运往垃圾填埋场进行填埋处理。故综上可得废弃混凝土处理的系统边界,如图2所示。

图2 废弃混凝土处理系统边界

(1)拆除阶段

每拆除1m2建筑面积将产生平均密度1800kg/m3的废弃物0.7m3[18]。钢筋混凝土结构和砖混结构的住宅型拆除的能耗分别为25.7(kw·h)/m2和24.7(kw·h)/m2,碳排放为21.6kg/m3和20.9kg/m3[19- 20],故平均拆除每吨废弃混凝土的能耗和碳排放分别为9.80kw·h,8.26kg。

(2)运输阶段

采用10t重型柴油货车运输,确定单位运距的能耗与碳排放。根据龚志起[21]对西宁市废弃混凝土回收利用的实地调查数据,假定将废弃混凝土从拆除现场运送至回收中心的平均距离和将废弃混凝土从回收中心运送至垃圾填埋场的平均距离均为10km;将废弃混凝土从拆除现场直接运送到垃圾填埋场的平均距离为30km。根据重型柴油货车在不同运输距离及运输重量下的能源消耗,并参考相关文献[22- 24]中燃料能耗与碳排放系数计算可得:将1t废弃混凝土从拆除现场直接运送至垃圾填埋场产生能耗与碳排放分别为18.18MJ、5.43kg,从拆除现场运输至回收中心产生能耗与碳排放分别为6.06MJ、1.81kg,从回收中心运输至填埋场产生能耗与碳排放分别为0.12MJ、0.04kg。

(3)处理阶段

该阶段仅考虑将废弃混凝土放入破碎机械加工得到再生骨料所产生的能耗与碳排放,并将所有生产设备的能源消耗以电能形式计算。查阅文献知,万惠文[19]提出再生骨料生产过程的电能消耗和碳排放分别为15.1(kw·h)/t、3.8kg/t;龚志起等[21]通过分析再生骨料全生命周期的制备过程,更加系统的计算了再生骨料的能耗与碳排放,发现再生骨料制备阶段的电能消耗和碳排放分别为24.6(kw·h)/t、28.46kg/t。对于废弃混凝土直接填埋处理过程,龚志起[21]提出1t废弃混凝土平均占用土地0.24m2,但在此过程并未将填埋过程中各种填埋机械造成的能耗考虑进去。章玉容[18]对此加以补充,发现垃圾倾倒车和填埋处理机械在填埋过程中,1t废弃混凝土将消耗柴油26MJ和电力7.4MJ,故建筑垃圾在填埋过程能耗为33.4MJ/t。由主要能源的碳排放量[16]可知,柴油和电力的碳排放系数分别为3.178kg/L和1.195kg/(kw·h)。通过能源转换折算系数,计算可得1t建筑废弃物在填埋过程中造成的碳排放量为4.83kg。通过上文的清单数据与主要能源的能耗与碳排放系数转化,计算可得废弃混凝土在直接填埋和回收利用下的环境影响,分别见表1—2。

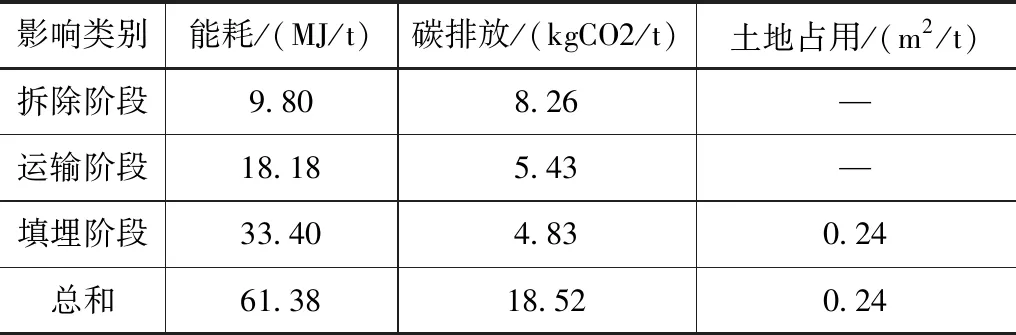

表1 废弃混凝土直接填埋的环境影响

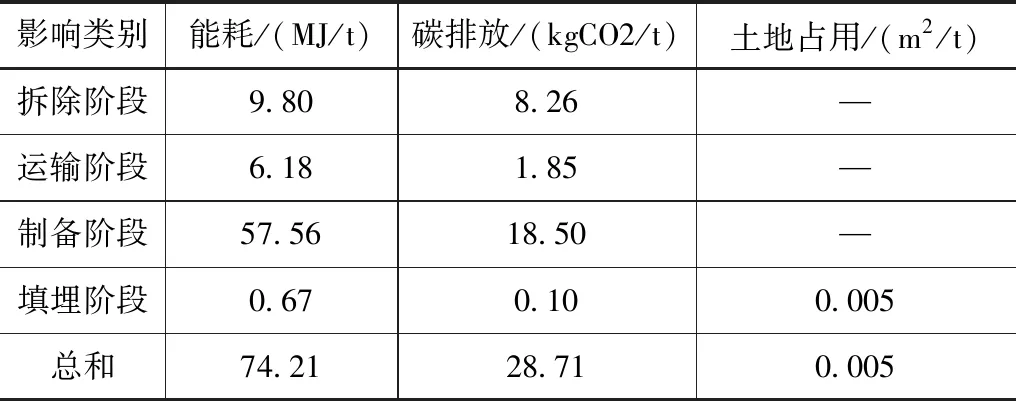

表2 废弃混凝土回收利用制备再生骨料的环境影响

2.2.2混合料原材料生产

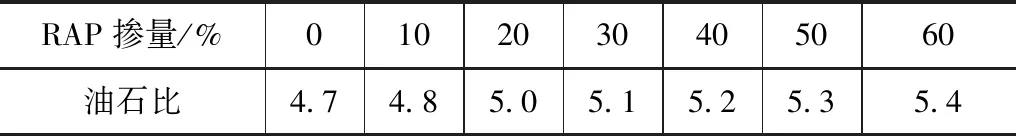

再生骨料沥青混合料主要由沥青、再生粗集料、再生细集料和矿粉等4种组分组成。本文取沥青、粗集料、细集料、矿粉这4种组分为系统边界进行计算,忽略不计改性剂等其他用量较少的组分。以文献[25]热拌AC- 13型沥青混合料的合成配比为参考,假设厂拌热再生沥青混合料的最佳沥青含量为4.7%。对铣刨料再生利用,并假设其中沥青含量为4.3%。新沥青用量为总沥青用量减去铣刨料中的沥青含量。由此计算得到不同RAP掺量下再生骨料沥青混合料的最佳油石比,见表3。

表3 不同RAP掺量的再生骨料沥青混合料油石比

为保证天然骨料与再生骨料系统边界的一致性,将天然骨料的研究阶段划分为:采石场开采阶段、运输阶段、天然骨料制备阶段。参考文献[18,20,26],废弃混凝土拆除阶段能耗与碳排放分别为387.72MJ/t、34.90kg/t。由于对于某个特定城市而言,采石场距离市区较远[27],假设采用柴油货车运输,平均距离为300km;且柴油货车运输[28]的能耗与碳排放系数分别为416.795J/(km·t)、89.841g/(km·t)。计算可知,天然骨料运输阶段时,能耗和碳排放分别为125.04MJ/t、26.95kg/t。Roger等[29]提出天然骨料制备时,能耗和碳排放分别为30MJ/t、2.5kg/t,但在计算过程未详细考虑柴油、电能等燃料的间接碳排放量,天然骨料制备阶段的能耗与碳排放数值偏小。肖建庄[16]提出制备1t天然粗骨料需要消耗电能1.17kw·h,柴油0.723L。根据IPPC统计数据库[22]、CNMLCA建立的中国材料生命周期清单库[23]及文献[24]数据换算可知,电能的能耗和碳排放系数分别为3.60MJ/(kw·h)、1.195kg/(kw·h);柴油的能耗和碳排放系数分别35.2MJ/L、3.178kg/L;故天然骨料制备阶段能耗与碳排放分别为29.66MJ/t、3.70kg/t。综上,生产1t天然骨料产生能耗和碳排放分别为542.42MJ、65.55kg。

铣刨料的能耗与碳排放参考文献[15],改性沥青的能耗与碳排放参考欧洲协会数据库[30,31],再生粗骨料与再生细骨料的能耗与碳排放通过上文计算转换可得,矿粉采用文献[32]中的能耗与碳排放数据,不同RAP掺量的再生骨料沥青混合料最佳油石比参照表3,原材料能耗和碳排放数据库见表4。

表4 原材料的能耗和碳排放数据库

由表3计算可得不同RAP掺量下生产1t再生骨料沥青混合料的能耗和碳排放(见表5)。由表5可知,随着RAP掺量的增加,沥青混合料的能耗和碳排放均呈现递减趋势。当铣刨料(RAP)掺量每提高10%,1t再生骨料沥青混合料原材料生产阶段的能耗和碳排放分别减少19.36MJ、4.00kg;当铣刨料(RAP)掺量达到60%时,1t再生骨料沥青混合料原材料生产阶段的能耗和碳排放分别减少116.14MJ、24.00kg,能耗与碳排放的降幅分别达到29.6%、36.3%。

表5 不同RAP掺量的沥青混合料原材料能耗和碳排放

2.2.3沥青混合料加热拌合

再生沥青混合料在再生骨料上料、再生骨料加热、拌合生产等过程参考我国现行JTG F40—2004《沥青路面施工技术规范》[33]:高速公路和一级公路宜采用间歇式拌合机拌合,当料源或质量不稳定时,不得采用连续式拌合机,故本文以间歇式拌合设备作为研究对象探究再生沥青混合料的能耗和碳排放情况。间歇式拌合设备生产沥青混合料的工艺流程主要包括骨料干燥加热,沥青加热,沥青混合料拌合共3个过程。根据沥青混合料各个施工环节中的施工工艺、油耗及碳排放[34],并结合柴油、重油、煤、电力的发热量,计算可得再生沥青混合料加热拌合过程的能耗和碳排放,见表6。

表6 拌合过程能耗和碳排放

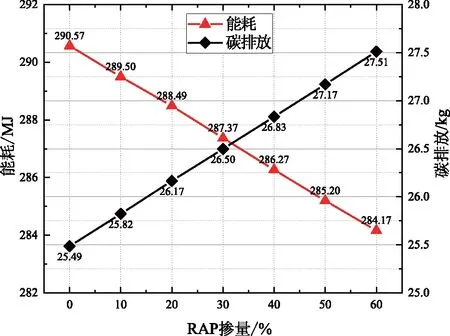

计算不同RAP掺量的再生沥青混合料加热拌合过程的能耗和碳排放变化规律,如图3所示。由图可知,在加热拌合阶段,随着RAP掺量的增大,再生沥青混合料的能耗降低,碳排放量增大。当RAP掺量为0%时,1t再生沥青混合料加热拌合时的能耗与碳排放分别为290.57MJ、25.49kg;当RAP掺量为60%时,1t再生沥青混合料加热拌合时的能耗与碳排放分别为284.17MJ、27.51kg;当RAP掺量从0%增加到60%时,再生沥青混合料加热拌合过程中的能耗与碳排放的增大幅度分别为2.20%、7.95%,表明RAP掺量对加热拌合过程中的能耗和碳排放影响较小。主要原因是在沥青混合料加热拌和时,随着RAP掺量的增大,沥青脱桶加热阶段与集料干燥加热阶段的能耗与碳排放均减少,而铣刨料加热阶段的能耗与碳排放均增大,但整体上铣刨料加热阶段的能耗增加量小于沥青脱桶加热与集料干燥加热的能耗减少量,而铣刨料加热阶段的碳排放变化相反,且沥青混合料拌合阶段的能耗与碳排放基本保持不变。由于铣刨料的能耗与碳排放系数与沥青干燥加热的能耗与碳排放系数比较接近,且沥青脱桶加热的能耗与碳排放系数相比较小,再生沥青混合料的沥青含量较低,因而整体上RAP掺量对再生沥青混合料的能耗与碳排放影响较小。

图3 不同RAP掺量的再生沥青混合料加热拌合过程产生的能耗和碳排放

3 结果与讨论

3.1 废弃混凝土直接填埋与回收处理下的环境影响

由废弃混凝土直接填埋处理与回收制备再生骨料下的环境影响(分别见表1和表2)对比可知,废弃混凝土直接填埋处理时,填埋过程中能耗约为总能耗的54.42%,碳排放约为总排放量的26.08%。主要原因是相比填埋机械运行时的环境影响,重型柴油货车运输时,后者柴油大量燃烧造成的碳排放量略高前者,但能耗大幅度低于前者。对于废弃混凝土回收利用制备再生骨料的能耗与碳排放均略高于直接填埋的能耗与碳排放;主要是由于制备再生骨料时,使用各种破碎机械使用过程中会产生能源消耗。经计算知:1t废弃混凝土回收制备阶段会产生的能耗74.12MJ,碳排放18.50kg;能耗与碳排放分别占据其生命周期的77.56%、64.44%。虽然1t废弃混凝土回收制备再生骨料是直接填埋处理方式下产生的总能耗与总碳排放的1.21倍、1.55倍,但将一部分废弃混凝土回收制备成再生骨料,体现了建筑资源的可再生利用,并降低了97%的土地资源浪费。

为将能耗、碳排放及土地占用3种不同环境影响进行统一度量,本文特引入货币等量化的方法,对直接填埋和回收再利用造成的环境污染用经济损失进行评价。李小冬[35]提出碳排放单位治理成本为0.22元/kgCO2-e,能耗单位治理成本为3.79×10-3元/kgce,即0.13×10-3元/MJ。对于土地占用的单位治理成本,我国相关研究较少。根据2018年《中华人民共和国环境保护税法》规定,每吨固体废弃物的征收标准为:煤矸石5元;尾矿15元;危险废物1000元;粉煤灰、冶炼渣、滤渣、其他固体废弃物(含半固态、液态废物)25元。孙跃东[36]通过对再生混凝土进行定量经济分析,提出以韩国再生骨料生产为例,建筑垃圾处理征收费用每吨为20~30元。Fisher等[37]通过对欧洲各国垃圾填埋税进行调研,指出欧洲各国的平均垃圾填埋税为10欧元/t。章玉容[18]以粉煤灰混凝土为例,参考欧洲垃圾填埋费用的收费标准,假设我国的垃圾填埋税为70元/t。考虑到不同地区的建筑垃圾处置费用的标准不同,本文以行业内普遍使用的35元/t为建筑垃圾运输及处理处置费用为计。

据测算,平均每1万m2施工面积会产生550吨建筑垃圾[18],由此假设1t建筑垃圾占用0.055m2的土地。2021年全国土地均价2535元/m2,故土地占用的成本为139.40元/t。据此计算可得废弃混凝土不同处理方式下的环境成本,见表7。

表7 废弃混凝土不同处理方式下的环境成本(元/t)

由表7可知,每处理1t废弃混凝土,直接填埋的环境成本比回收利用的环境成本要高134.36元,回收再利用具有明显的经济效益与环境价值。对废弃混凝土进行环境评价时,考虑回收再利用生产出再生粗骨料与再生细骨料会产生环境成本正效应。参考文献[38]和[39],计算可知再生骨料单价为21.98元/t,故回收再利用1t废弃混凝土可获得再生骨料的成本正效应为21.76元,由此1t废弃混凝土回收再利用的环境成本为负值(-12.64元)。

3.2 考虑环境价值的沥青混合料环境评价

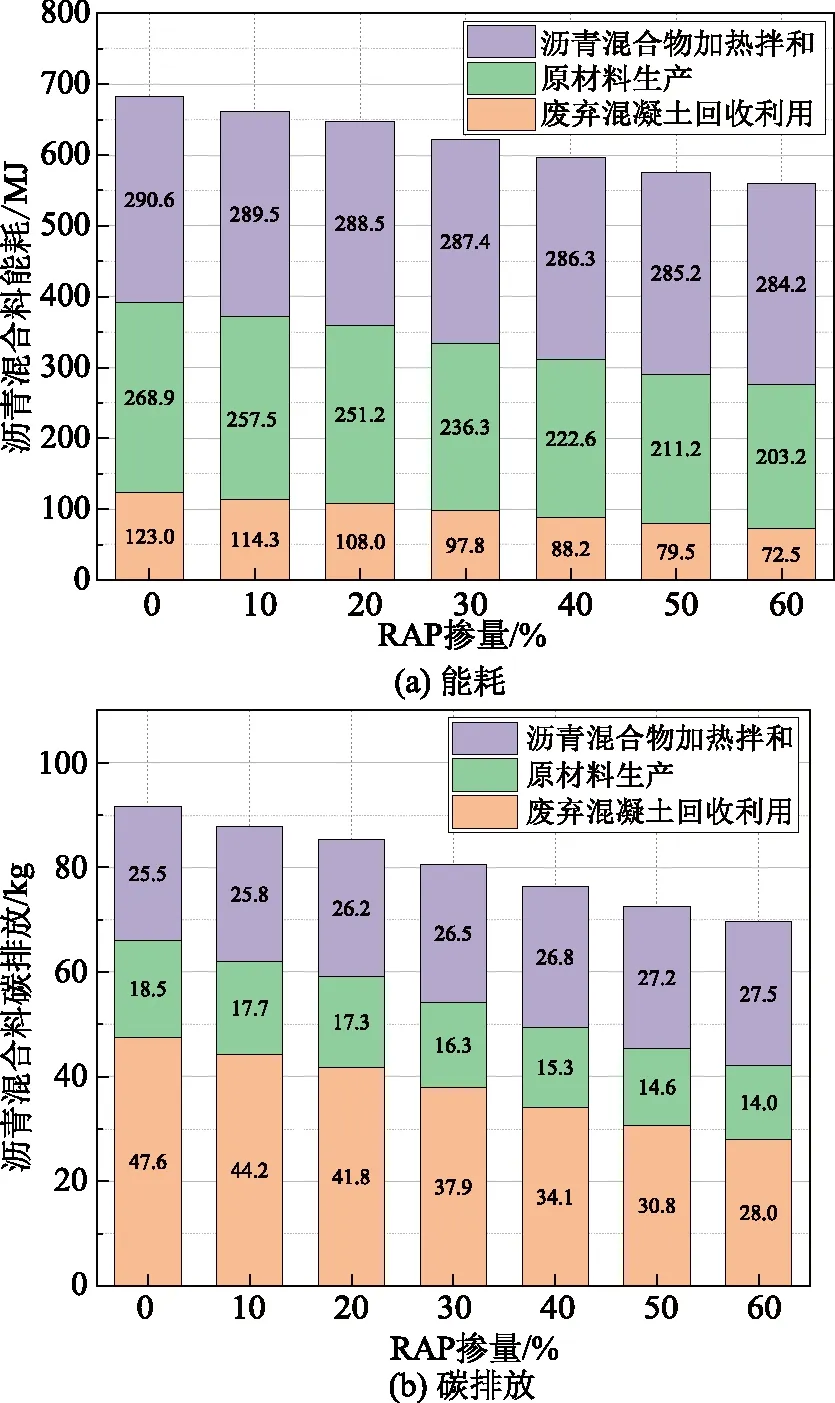

不同RAP掺量下再生沥青混合料生产总能耗和总碳排放的统计结果如图4所示。随着RAP掺量的增加,总能耗和总碳排放均有所降低。主要原因是使用再生骨料(包括再生粗骨料与再生细骨料)作为再生沥青混合料的原材料,并对铣刨料进行再生利用具有显著的环境价值,随着RAP掺量的增大,再生沥青混合料的降能减排效果越显著。由图4可知,当RAP掺量为0%时,生产1t再生沥青混合料的总能耗和总碳排放分别为682.41MJ、91.54kg;此时不添加铣刨料,仅考虑全部利用再生骨料取代天然骨料,1t再生沥青混合料可以利用1.66t建筑废弃物,节约了683kg天然粗骨料和200kg天然细骨料,具有良好的环境效益。当RAP掺量为30%时,生产1t再生沥青混合料的总能耗和总碳排放分别为621.56MJ、80.62kg,当RAP掺量为60%时,生产1t再生沥青混合料的总能耗和总碳排放分别为559.86MJ、69.56kg,降低能耗与减少碳排放效果分别达到9.93%、24.01%。RAP掺量平均每提高10%,1t再生沥青混合料降低能耗20.42MJ,碳排放3.66kg。随着RAP掺量的增大,废弃混凝土回收利用和原材料生产阶段的能耗与碳排放从391.84MJ、66.06kg降至275.70MJ、42.05kg;能耗与碳排放的降幅分别达到29.6%、36.4%。说明相比将废弃混凝土与铣刨料直接填埋或自然堆砌,综合利用铣刨料与再生骨料的减排效果更加显著,环境效应更加明显。

图4 沥青混合料各阶段的能耗和碳排放占比

考虑建筑垃圾资源化的正效应,对比将废弃混凝土简单填埋处理和回收利用两种方式所带来的环境影响,最终确定再生沥青混合料的环境综合影响,计算公式如下:

C=P-N

(1)

式中,C—考虑废弃混凝土回收利用后的实际环境综合影响;P—考虑废弃混凝土制备再生骨料的环境正效应;N—废弃混凝土直接填埋处理产生的负效应。

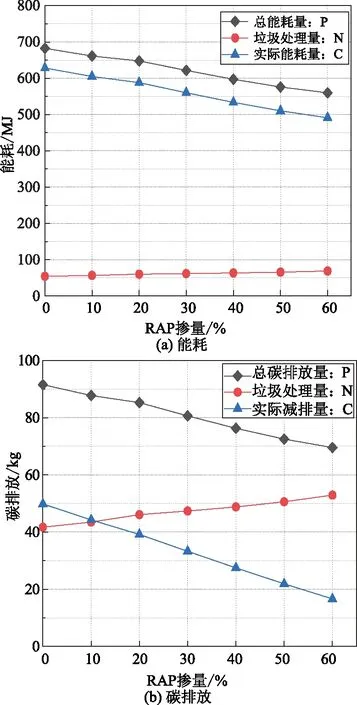

计算得到再生沥青混合料在考虑垃圾填埋处理和回收利用情况下的环境综合影响,如图5所示。由图可知,从整体趋势上发现,随着RAP掺量的增大,再生沥青混合料的实际能耗与碳排放均有所降低。当RAP掺量每增大10%,1t再生沥青混合料的实际能耗与碳排放分别平均减少22.85MJ、5.53kg,实际能耗与碳排放的降幅分别达到3.64%、11.10%;当RAP掺量达到60%时,1t再生沥青混合料的实际能耗与碳排放分别减少137.12MJ、33.20kg,能耗与碳排放的降幅分别达到21.83%、66.61%。主要是源于随着RAP掺量的增大,对铣刨料与再生骨料的利用效率越高,对于沥青等天然料的依赖程度会降低,基于建筑废弃物自然堆砌所造成的环境正负效应考虑,再生沥青混合料的能耗与碳排放量必然会随着RAP掺量的增大而降低。从局部上发现,当RAP掺量为10%左右时,1t再生沥青混合料的实际减排量P与垃圾处理N比较接近,即1t再生沥青混合料全生命周期实际碳排放为44.26kg,废弃混凝土当作建筑垃圾处理直接填埋处理所产生的碳排放为43.50kg。故当RAP掺量大于10%时,1t再生沥青混合料的减排能力更突出,对于铣刨料与废弃混凝土的综合利用率更高。考虑垃圾处理正效应后,再生沥青混合料具有更加显著的环境效益。将建筑废弃物再生利用制备成再生骨料,这种变废为宝的方式不仅能够从源头上消除其直接填埋造成的各种不利环境影响,而且制备的再生产品也具有良好经济价值,可以尽可能的减少对建筑资源的消耗,以最小的环境代价实现资源的循环利用,符合国家提出的可持续发展的要求。

图5 考虑垃圾填埋处理和回收利用情况下的再生沥青混合料环境综合影响

4 结论

本文基于LCA理论,将再生沥青混合料的生命周期划分废弃混凝土回收利用、原材料生产、沥青混合料加热拌合3个阶段。通过控制铣刨料(RAP)掺量(即分别为0%、10%、20%、30%、40%、50%及60%),探究其能耗与碳排放变化,并引入货币等量化计算的方法,详细对比废弃混凝土直接填埋与回收处理两种方式下的能耗、碳排放和土地占用3种环境影响,得到结论如下:

(1)随着RAP掺量的提高,1t热拌AC- 13型再生沥青混合料总能耗与总碳排放量均逐渐降低。当RAP掺量为0%时,即不添加铣刨料,仅考虑利用再生骨料代替天然骨料,发现1t再生沥青混合料总能耗与总碳排放分别为682.41MJ、91.54kg;同时可以利用1.66t建筑废弃物,节约683kg天然粗骨料与200kg天然细骨料。当RAP掺量为30%时,总能耗和总碳排放分别为621.56MJ、80.62kg,当RAP掺量为60%时,总能耗和总碳排放分别为559.86MJ、69.56kg。

(2)在保证天然骨料与再生骨料系统边界一致性情况下,计算发现:1t废弃混凝土直接填埋产生能耗61.38MJ、碳排放18.52kg、土地占用0.24m2,回收制备再生骨料产生能耗74.21MJ、碳排放28.71kg、土地占用0.005m2。考虑废弃混凝土回收制备再生骨料产生的环境成本正效应时,直接填埋与回收利用的环境成本分别为143.48元/t、-12.64元/t。

(3)基于考虑废弃混凝土直接填埋处理与回收制备骨料不同处理方式下的环境影响,计算可得:从整体趋势上发现,随着RAP掺量的增大,再生沥青混合料的实际能耗与碳排放均显著降低。当RAP每增大10%,1t再生沥青混合料的实际能耗与碳排放分别平均减少22.85MJ、5.53kg;当RAP掺量达到60%时,1t再生沥青混合料的实际能耗与碳排放分别为491.09MJ、16.64kg;降能与减排效果分别达到21.83%、66.61%。