汽车行李厢异响故障分析

李海利,张 彬,黄 宏

(1.杭州吉利汽车有限公司,浙江 杭州 310020;2.浙江吉润汽车有限公司,浙江 宁波 315800)

1 引言

随着生活水平的提高,汽车在人们的生活中逐渐从代步工具向安静舒适提出更高的要求,即对汽车的感知品质提出更高的要求。而车辆异响是每一个乘车人员最开始感受到的第一项感知品质,要求车辆行驶过程中不能出现异响,给人以一种稳重感,也是最难解决的感知品质要求,若故障车辆流入市场,必然会产生售后索赔、客户退车、车型口碑下降等不良影响。

某车型整车异响共计259例,整车异响率达到7.6%,其中行李舱异响121例,占异响车辆的87.7%。小组成员通过为期一周的旧件收集,发现异响位置为行李厢门附近,根据问题的重要度、紧急度以及经济性,小组决定选取消除某颠簸路行李舱异响问题项目进行立项整改。本课题改善从现状调查、原因分析、对策制定、改进实施、效果验证、防止再发、横向排查7个步骤进行开展,本文将对这一系列问题进行专题讨论分析。

2 现状调查

笔者及质量小组成员首先对故障机理进行解析,在整车行李舱位置承载着多种零部件的搭接工作,可能存在异响的结构有以下6方面(图1):工具盒与备胎摩擦异响;遮物帘异响;背门内饰板与钣金撞击异响;背门密封条与侧围钣金摩擦异响;背门线束卡扣搭接不良异响;背门锁体护套与锁扣限位块摩擦异响。由此得出了现状解析的6个因素。

图1 存在异响结构的6个影响因素

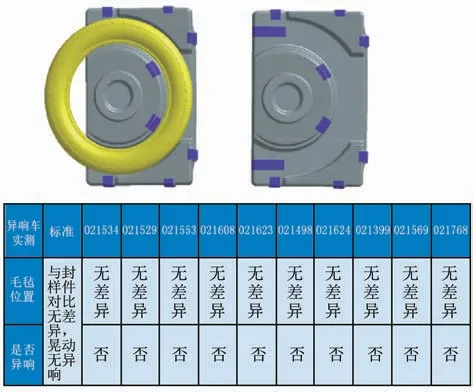

1)如图2所示,小组成员对故障车工具盒与备胎进行分析,现场实测10辆异响车辆,工具盒与封样件与数模对比无差异,晃动无异响,因此小组排除工具盒与备胎摩擦异响的风险。

图2 工具盒与备胎摩擦异响分析

2)如图3所示,小组成员对遮物帘状态进行分析,异响车辆遮物帘内外封盖间隙满足标准要求,且敲击、扭动均无异响,因此小组排除遮物帘异响的风险。

图3 遮物帘异响分析

3)小组成员对故障车背门密封条状态进行确认,测量10辆车数据,背门密封条涂层厚度满足要求,因此小组排除背门密封条与背门钣金摩擦异响的风险,如图4所示。

图4 背门内饰板与钣金撞击异响分析

4)质量攻关小组成员对背门内饰板与钣金撞击异响进行排查,拆解10辆故障车,背门内饰板与背门内板间隙满足要求,敲击内护板无异响,因此小组排除了背门内饰板与钣金撞击异响,如图5所示。

图5 背门内饰板与钣金撞击异响分析

5)质量攻关小组成员对背门线束卡扣搭接状态进行排查,拆解10辆故障车,未发现线束、卡扣搭接不良问题,因此小组排除了背门线束卡扣搭接不良异响的风险,如图6所示。

图6 背门线束卡扣搭接不良异响分析

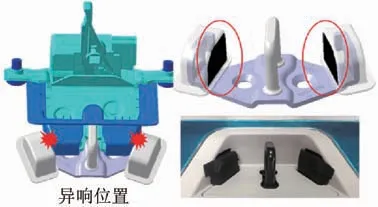

6)质量攻关小组成员对背门锁体护套与锁扣限位块配合状态进行排查,现场实测10辆异响车辆,在锁扣限位块处粘贴毛毡,异响均消除,因此背门锁体护套与锁扣限位块撞击异响为主要问题点,如图7所示。

图7 背门锁体护套与锁扣限位块撞击异响分析

小组通过实物解析统计表将行李厢异响的主要变异点锁定为背门锁体护套与锁扣限位块撞击异响,以下将针对背门锁体护套与锁扣限位块撞击异响原因进行具体分析,并制定相应整改措施。

3 原因分析

3.1 人员岗位技能资质不符合要求

首先小组成员对人员岗位技能资质进行确认,通过技能鉴定,连续观察新老员工各50辆车装配过程,合格率100%,由图8分析确认,员工装配并无问题,排除此因素。

图8 人员岗位技能资质确认

3.2 背门锁体护套尺寸超差

小组成员测量10辆故障车背门锁体护套尺寸,均满足标准要求。故障车背门锁体护套尺寸超差分析如图9所示。分析确认,背门锁体护套尺寸无问题,排除此因素。

图9 故障车背门锁体护套尺寸超差分析

3.3 背锁扣尺寸超差

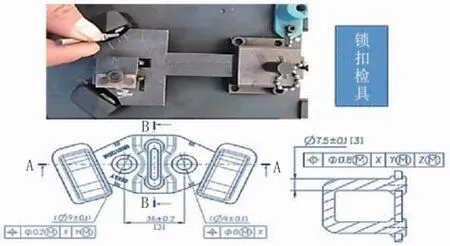

小组成员对10辆故障车背锁扣尺寸进行测量,如图10所示,均满足标准要求。故背门锁扣尺寸无问题,排除此因素。

图10 背锁扣尺寸超差检查

3.4 车身安装孔尺寸超差

小组成员对三坐标测量10辆故障车背门锁体安装孔及背门锁扣安装孔,如图11所示,均满足标准要求。由此确认,车身安装孔尺寸满足标准要求,排除此因素。

图11 车身安装孔尺寸超差检查

3.5 背门密封间隙超差

小组成员对背门密封间隙超差进行确认,测量5辆故障车背门密封间隙,如图12所示,均满足标准要求。由此确认,背门密封间隙满足标准要求,无问题,排除此因素。

图12 背门密封间隙超差检查

3.6 背门锁扣限位块硬度设计不合理

小组成员对标其他车型锁扣限位块硬度,故障车锁扣限位块硬度测量并更换为其他车型限位块路试验证,现场验证10辆车,将异响车锁扣限位块更换为其他对标车型的锁扣限位块,经过路试验证,异响100%消除,如图13所示。由此确认,背门锁扣限位块硬度设计不合理为要因。

图13 背门锁扣限位块硬度设计不合理分析

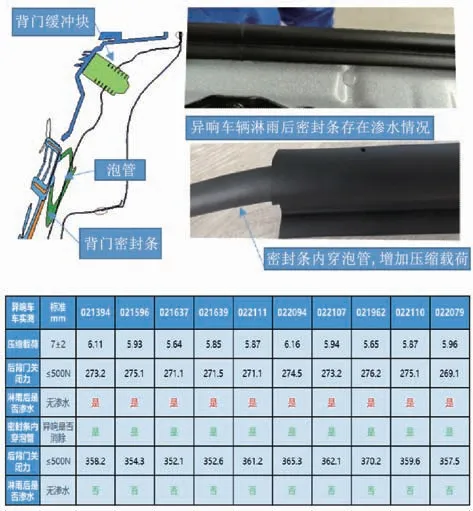

3.7 背门密封条压缩载荷设计要求偏低不合理

小组成员发现异响车辆在经过淋雨后,背门密封条处出现渗水现象,通过在背门密封条下部穿一条泡管后,增加背门密封条压缩载荷,关闭力增加80N,异响及密封条渗水问题100%消除,如图14所示。由此确认,背门密封条压缩载荷设计要求偏低不合理为要因。

图14 背门密封条压缩载荷设计要求偏低不合理分析

以上是可能造成行李厢异响的因素,共7项,一一进行排查,经确认其中背门锁扣限位块硬度设计不合理、背门密封条压缩载荷设计要求偏低不合理为行李厢异响的要因。以下,将针对这两项故障原因制定具体措施进行解决。

4 对策制定及实施

4.1 对策1

对标其他车型背门锁扣限位块硬度,将背门锁扣限位块硬度由(90±5)HA调整为(70±5)HA,降低背门锁扣限位块硬度,增加锁扣限位块与背门锁体护套的兼容性,防止两个硬质材料撞击异响。已完成整改,现场检查硬度满足要求,路试无反馈异响,措施有效。如图15所示。

图15 验证背门锁扣限位硬度

4.2 对策2

如图16所示,根据故障车增加泡管验证,背门密封条压缩载荷由(7±2)N调整为(8±1.5)N,提高密封反作用力,增加背门密封条压缩载荷,可增加背门密封作用力,降低背门在颠簸路时的旷动,可改善异响。已完成整改,现场检查,压缩载荷满足要求,路试验证无异响,淋雨验证无渗水,背门关闭力满足要求。

图16 背门密封条压缩载荷设计调整

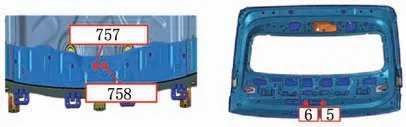

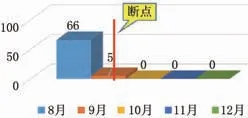

5 效果验证(图17)

图17 效果验证

1) 所 有措施实施后,小组成员进行车辆下线淋雨以及路试实验验证,共计验证50辆车,淋雨验证,背门密封条处无渗水问题,路试无反馈因背门锁扣限位块与背门锁体护套碰撞异响导致的行李舱异响,改善有效。

2)为了科学性及有效性验证,小组连续验证4个月,问题无复发,行李厢异响问题百分百消除,因此小组判定改善有效,目标达成。行李厢异响数量统计如图18所示。

图18 行李厢异响统计表

6 防止再发

1)将背门锁扣限位块硬度由(90±5)HA调整为(70±5)HA,降低背门锁扣限位块硬度,增加锁扣限位块与背门锁体护套的兼容性,防止两个硬质材料撞击异响,将锁扣限位块硬度增加至图纸进行固化,修改技术协议材料硬度要求,变更检查基准书,增加材料硬度要求,每批次发货要求厂家10件/批检测,入场检验5件/批。

2)背门密封条压缩载荷由(7±2)N调整为(8±1.5)N,提高密封反作用力,增加背门密封条砸锁载荷,可增加背门密封作用力,降低背门在颠簸路时的旷动,解决背门锁扣限位块与背门锁体护套摩擦异响,将背门密封条压缩载荷由(7±2)N调整为(8±1.5)N增加至图纸进行固化,变更检查基准书,将背门密封条压缩载荷由 (7±2)N调整为 (8±1.5)N,增加至检查基准书中,要求厂家每批次发货10件/批检测,加入到出厂检验报告中,IQC 100%确认。

7 横向排查

对集团内所有使用背门锁体护套与背门锁扣限位块进行匹配限位结构的车型,对背门锁扣限位块材料以及材料硬度进行规范,加入到DFMEA以及checklist设计检查表中,在进行数据校校核时100%确认,要求厂家每批次测量10件,硬度合格后再进行批量生产,并将标准更新至图纸、技术协议、检查基准书中,要求外检每批次到货进行5件进行确认,使用统一企业标准,可有效避免类似问题发生。

8 结语

通过对某车型颠簸路行李厢异响故障解决,期间经过了现状调查、原因分析、对策制定、改进实施、效果验证、防止再发、横向排查7个步骤,真正找到行李厢异响故障的根本原因,并针对背门锁扣限位块硬度设计不合理(硬度偏硬)、背门密封条压缩载荷设计要求偏低不合理两个要因制定了相应的整改措施,经验证后证实上述措施有效。在解决了该车型颠簸路行李厢异响的同时,我们也对集团内同结构的背门锁扣限位块进行了横向排查,修订了企业标准,防止集团内的其他相同结构的车型出现类似问题。通过此项目改善,对后背门密封系统以及行李厢各零部件的搭接关系有了更深一步了解,遇到问题要整个系统分析,对零部件进行拆解尺寸测量及故障再现实验,挖掘问题的根本原因,制定相应的整改计划,整改完成后,安排相应试验进行进一步加严验证,确保永久方案的有效性以及可靠性。通过本次改善项目活动,小组超额完成了预定的目标值,将该车型颠簸路行李厢异故障彻底消除。

针对汽车的其他零部件依然存在着一些品质以及设计问题,通过此次改善活动,将整改方案横向推广、排查,切实根据客户使用实际工况、驾驶习惯等优化零部件状态,提高零部件的一致性以及可靠性,提升国产汽车的整车品质及市场形象!