钢包耐火材料长寿化的工艺探索

黄东平 张彦恒 杨晓东 白宏宇

1)攀钢集团西昌钢钒有限公司 炼钢厂 四川西昌 615000

2)偃师中岳耐火材料有限公司 河南洛阳 471924

攀钢集团西昌钢钒有限公司(以下简称西昌公司)于2011年底投产,产品均为板材,主要装备有3座1 750 m3高炉、2座200 t提钒转炉、3套铁水预处理脱硫站、2座200 t炼钢转炉、2座200 t双工位LF精炼炉、1座200 t双工位RH精炼炉、2台两机两流板坯连铸机。工艺流程示意图见图1。

图1 西昌公司炼钢厂工艺流程示意图

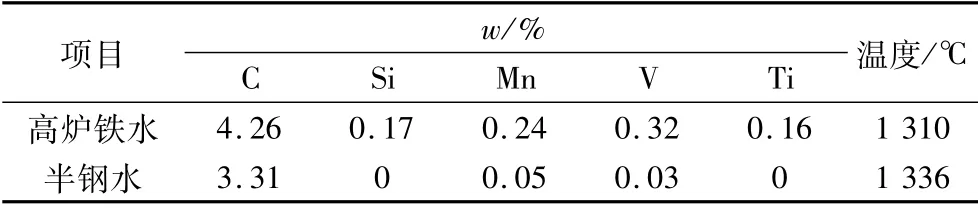

由于西昌公司的高炉采用钒钛磁铁矿冶炼,所以铁水的V、Ti含量较高,S含量平均达0.081%(w),因此,铁水均需进行预处理脱S,且铁水经提钒转炉冶炼后,C损失约1.0%(w)。西昌公司高炉的铁水及半钢水具体情况见表1。

表1 西昌公司高炉铁水及半钢水情况

2011年底投产至2015年底,由于设备缺陷多,出钢时间偏长,钢包烘烤温度低等因素,造成了钢水在转炉炉后温度平均仅有1 592℃。钢厂所有的钢种均需通过LF精炼炉处理,LF精炼升温时间平均达到14 min,加上钢包材质不高,钢包的平均大修寿命仅为102次。部分钢种经LF精炼炉深脱硫(如X80管线钢等)后,钢包渣线侵蚀严重,偶有渣线穿钢等事故发生,造成钢包提前下线。

2016年后,低硫品种钢、IF钢、钙处理钢的比例进一步增加。LF精炼炉脱硫比例增加,精炼造渣萤石用量也增加,这都加剧了渣线的侵蚀。同时,IF钢要求严控钢水增碳量,要尽可能缩减渣线镁碳砖的使用层数。2018年后,炼钢厂通过开展稳定转炉装入量,优化转炉出钢温度,改进LF精炼造渣剂,改进钢包砌筑工艺,提升无碳钢包砖和渣线砖原材料档次等一系列工作,逐步提高钢包寿命。截至2021年,钢包工作衬寿命从102次提高至200次以上,渣线寿命从65次提高至100次以上,连续3年未出现钢包发红和漏钢事故,且工作衬残厚保持在70 mm以上。

1 钢包寿命的影响因素

影响钢包耐火材料使用寿命的因素较多,材质、砌筑方式、炉渣成分、精炼工艺、盛钢时间及温度控制等都会影响钢包寿命。从耐火材料使用情况来看,钢包渣线、座砖、包底冲击区是工作环境最苛刻的区域,侵蚀最严重,是影响钢包耐火材料使用寿命的关键。

1.1 精炼工艺

LF精炼炉处理钢水需要起弧、加热和造渣,电弧和炉渣会加剧钢包耐火材料的侵蚀,特别是精炼脱硫的钢种,因炉渣与钢水充分搅拌,渣线部位往往侵蚀更为严重。RH精炼炉处理的钢水,钢渣界面反应弱,渣线部位侵蚀较小。CAS(密封吹氩合金成分调整站)或吹氩站处理的钢水温度低,处理时间短,渣与钢水搅拌不剧烈,渣线部位侵蚀也较小。因此,LF精炼处理比例增加,钢包寿命则降低。

1.2 钢包砌筑工艺

钢包工作衬砌筑一般为先砌筑包底,再砌筑包壁,以确保包底工作衬不会出现上浮风险。包底冲击区砌筑无碳钢包砖,包底与水口座砖、透气座砖周围间隙采用刚玉质浇注料整体浇注。在实际应用过程中,包底和包壁衬砖不断减薄,容易导致包底与包壁之间露出接缝。由于包底与包壁之间接缝一般较大,因此,接缝处会存在钻钢导致漏钢的风险。

1.3 包衬材质

在实际应用过程中,包壁无碳钢包砖剥落比较严重,轻微剥落一般为10~20 mm,严重剥落达到30~50 mm,使包壁局部较薄,致使钢包大修。而包底使用无碳钢包砖抗钢水冲刷性能较差,一般较难实现与包壁无碳钢包砖工作衬寿命同步,中途小修过程中需要拆除包底重新砌筑。

钢包渣线砖一般都采用镁碳砖,镁碳砖在使用过程中表层的碳会被氧化。钢渣熔点较低,在精炼过程中因底吹氩及液面波动导致渣线镁碳砖与钢渣液面接触区域被侵蚀而出现凹槽,造成钢包小修次数增加。

水口座砖需承受浇钢过程钢水冲刷,透气座砖需承受底吹氩气流与钢水搅拌熔损。因此,钢包工作衬会因水口座砖和透气座砖寿命低导致提前下线小修。

1.4 其他因素

部分钢厂采用内装式透气砖,寿命约为30~50炉,因此,需要下线更换透气砖而导致钢包小修。一般钢厂钢包在上线前都会将钢包烘烤至800℃以上,最好能达到1 000℃以上[1]。如果上线前钢包工作衬温度过低,出钢时会因钢水与工作衬温差过大导致耐火材料剥落。钢包在线周转过程中如果出现临时停用,应将钢包放置在烘烤器下大火烘烤保温,以避免因空罐放置时间长,当再次出钢时导致工作衬升温快,致使耐火材料剥落。

2 提高钢包寿命的措施

2.1 优化钢包砌筑方式

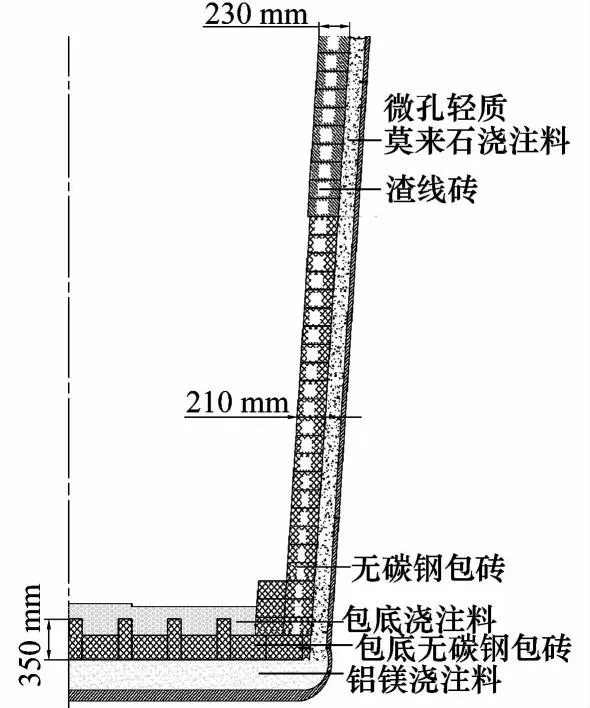

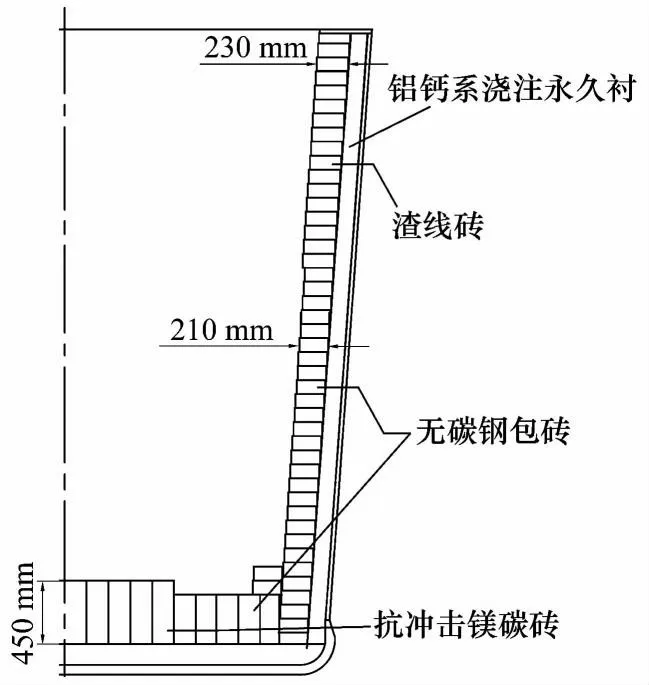

西昌公司200 t钢包永久衬采用铝钙系浇注料来代替原来使用的微孔轻质莫来石浇注料,包壁采用无碳钢包砖,包底冲击区采用抗冲击铝镁碳砖,非冲击区采用包底无碳钢包砖,渣线采用镁碳砖进行综合砌筑。优化前钢包工作衬的厚度:包底350 mm,包壁210 mm,渣线230 mm;优化后钢包工作衬的厚度:包底450 mm,包壁210 mm,渣线230 mm。钢包优化前砌筑方式示意图见图2,优化后砌筑方式示意图见图3。

图2 200 t钢包优化前砌筑方式示意图

图3 200 t钢包优化后砌筑方式示意图

优化前,钢包采用先砌筑包底再砌筑包壁,在使用过程中,随着包壁和包底不断减薄,包壁与包底之间的接缝位置容易出现钻钢现象。优化后,钢包采用先砌筑包壁再砌筑包底,包壁与包底之间的间隙采用刚玉质浇注料填缝,使用过程中,如包底刚玉质浇注料出现局部熔损,在小修过程中进行填补修复。从使用效果来看,先砌筑包壁再砌筑包底不会出现包底上浮的现象,改进后包底与包壁之间的接缝未出现钻钢现象。

2.2 钢包材质的改进

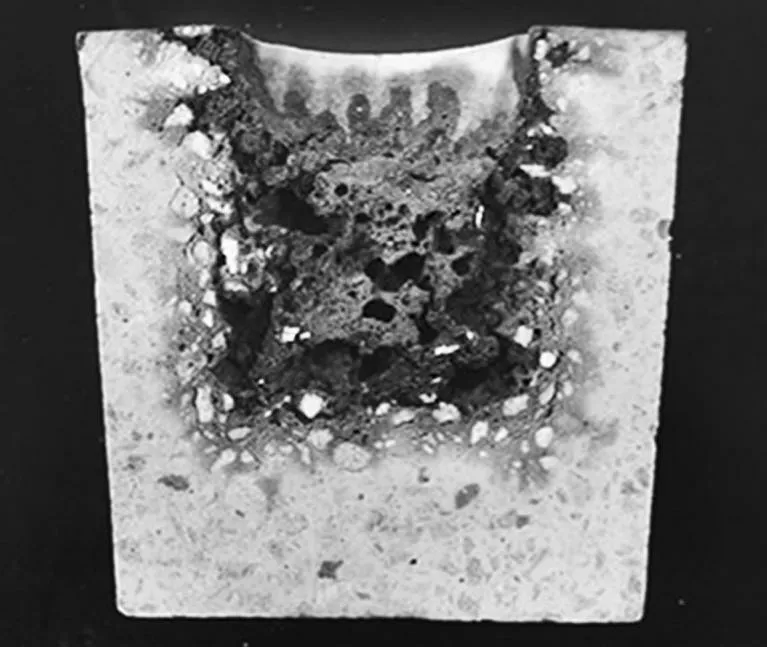

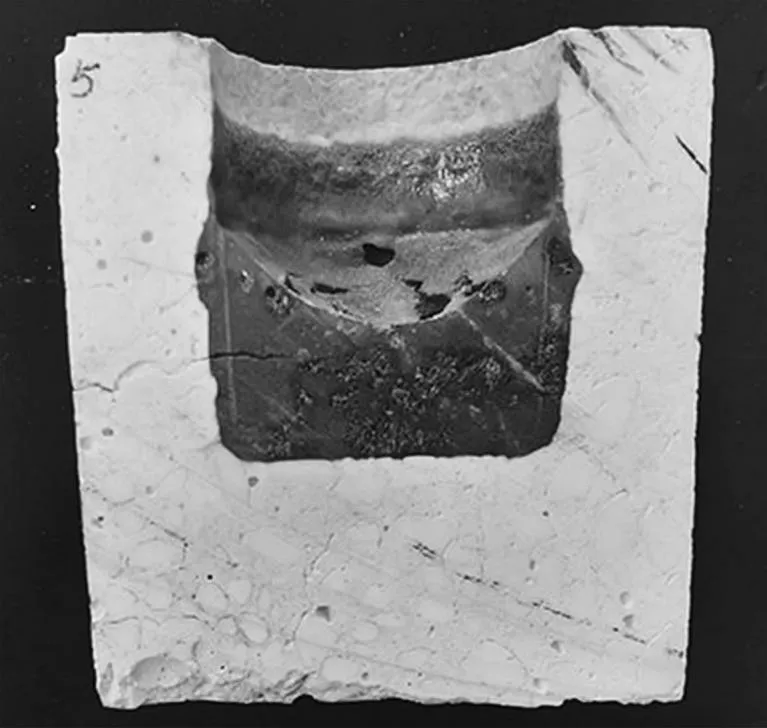

为提高无碳钢包砖抗钢水冲刷性能,采用板状刚玉替代原来的白刚玉和棕刚玉作为主原料制作无碳钢包砖。为了提高无碳钢包砖抗热震性能,避免因无碳钢包砖剥落导致钢包寿命下降,在无碳钢包砖粉料中添加板状刚玉粉料,降低白刚玉、棕刚玉粉料的使用比例,以此来提高无碳预制钢包砖的抗热震性能。对改进前后无碳钢包砖开展了抗渣试验对比。图4为改进前无碳钢包砖静态抗渣试验照片。可以看出:钢渣对无碳钢包砖基质渗透比较明显,钢渣渗透到基质中形成了变质层。图5为改进后无碳钢包砖静态抗渣试验照片。可以看出:钢渣对无碳钢包砖未出现明显渗透,未形成变质层。

图4 改进前无碳钢包砖抗渣试验照片(1 600℃,3 h)

图5 改进后无碳钢包砖抗渣试验照片(1 600℃,3 h)

为进一步提高渣线砖抵抗低熔点钢渣的侵蚀,采用98.5大结晶镁砂替代主原料中的97电熔镁砂。对改进前后渣线砖开展了抗渣试验对比,从图6改进前渣线砖的静态抗渣来看,钢渣对砖没有明显侵蚀,渣和砖的界面比较清楚,有局部轻微侵蚀凹坑,氧化脱碳层较小,渣线镁碳砖的抗渣性能优良。从图7改进后渣线砖的静态抗渣试验照片来看,主原料采用98.5大结晶镁砂,晶粒尺寸大,气孔率低,抗侵蚀性较好,钢渣对砖没有明显侵蚀,渣和砖的界面清楚,没有侵蚀凹槽,氧化脱碳层非常小,抗渣性能较好。通过现场应用验证,当渣线砖中加入了35%~40%(w)的98.5大结晶镁砂替代主原料当中的部分97电熔镁砂,渣线砖使用寿命由原来的60~70次提高到100~110次。当渣线砖主原料全部采用98.5大结晶镁砂来替代97电熔镁砂,其使用寿命可以提高到140~150次。由于本厂钢包大修寿命为200次,渣线砖按照改进后100~110次的方案进行配置,一个大修周期内更换1次渣线砖比较经济合理。

图6 改进前渣线砖抗渣试验照片(1 600℃,3 h)

图7 改进后渣线砖抗渣试验照片(1 600℃,3 h)

对水口座砖材质和成型工艺进行改进。水口座砖中心内腔采用铬刚玉材质整体烧制成型,座砖外壁采用刚玉质浇注料二次浇注成型。至此,水口座砖寿命从70次提高到100次以上,实现了100~110次更换渣线砖的同时更换透气座砖和水口座砖。

2.3 钢包大小修工艺优化

由于钢包出钢过程中钢水落差大,而刚玉尖晶石质的无碳钢包砖抗钢水冲刷性能较差,因此,包底承受转炉出钢过程钢水冲击区由厚度为350 mm的包底无碳钢包砖改为厚度为450 mm的抗冲击铝镁碳砖;包底非冲击区依然采用厚度为350 mm的包底无碳钢包砖。改进后,包底寿命从70炉提高到了200炉以上,下线大修时包底残厚为200~260 mm,实现了包底、包壁工作衬寿命同步。

由于西昌公司钢包水口座砖距离包壁较近,在浇钢过程中,水口座砖位置的钢水产生涡流,使得水口座砖附近包壁不断受钢水涡流冲刷,导致靠近水口座砖附近的包壁侵蚀较快。从钢包下线的残厚来看,水口座砖位置的包壁最薄。为此,在水口座砖四周安装6~8块抗冲击铝镁碳砖,布置3~4个高于座砖上端面的局部凸点,从而破坏水口座砖上方钢水产生的涡流。从实施效果来看,水口座砖附近的包壁与其余位置包壁残厚基本一致,未出现明显被侵蚀的凹坑。

2.4 钢包烘烤工艺优化

第一代钢包烘烤器火焰长度不能冲抵至包底,导致包底烘烤温度偏低。将其升级为无换向阀、无引风机的第三代节能烘烤器后,其火焰强度好,火焰长度可以直接冲抵至包底。大火烘烤期间,钢包内衬升温快,钢包烘烤效果好,使包底和包壁上线前温度从原来的800℃上升至1 000℃以上。钢包在线周转过程中如需要临时停罐时,则采用大火进行烘烤保温,从而避免包衬温降过大。

2.5 精炼工艺路径优化

经LF精炼易造成镁碳砖氧化、脱碳。LF精炼时炉渣在高温下黏度比较低,在脱碳层中的渗透能力较强,使得熔渣容易渗入到方镁石的晶界处离解镁砂颗粒[2]。因此,采用LF精炼工艺路径时渣线用镁碳砖的使用寿命比较低。国内部分钢厂实践表明,LF精炼比例增加,钢包用耐火材料的使用寿命降低明显。

通常,钢种的精炼工艺路径由产品结构决定。从2013年~2021年西昌公司产品结构变化发现,普碳钢的比例逐年呈降低趋势,其余品种逐年增加。普碳钢可采用LF精炼炉或吹氩站简单处理,而其余钢种则需LF炉、RH炉或LF+RH炉深度精炼。

通常,钢水在钢包内停留时间从低到高的排序是:经BOF-RH-CC工艺路径小于BOF-LF-CC工艺路径小于BOF-LF-RH-CC工艺路径。典型钢种如低碳铝镇静钢采用BOF-RH-CC工艺路径,其钢水在钢包内停留时间小于BOF-LF-CC工艺路径,且RH炉精炼处理不需要使用电弧加热,不需要炉渣脱氧和搅拌,对钢包耐火材料的侵蚀速率降低。部分质量要求不高的钢种,如普碳钢系列,可采用吹氩站处理后直接上连铸机的工艺路径,这样既提升效率,又减少对钢包耐火材料的侵蚀。

2.6 精炼造渣工艺优化

传统的精炼造渣剂为萤石和石灰,但萤石对耐火材料的侵蚀严重。不使用含氟化物的材料进行炼钢和精炼已经是当今冶炼工艺发展的趋势[3]。CaOAl2O3基低氟化物或无氟化物造渣剂精炼效果不稳定是目前亟需解决的问题。为提高造渣效果,采用了CaO-Al2O3-SiO2基造渣剂,并加入少量NaCO3。此造渣剂替代萤石加入LF精炼炉中进行造渣,加入量控制在吨钢0.5~1.0 kg。使用此造渣剂后,渣线部位无明显侵蚀,与使用萤石作造渣剂相比改善明显。西昌公司开发的造渣剂的化学组成(w)为:CaO≤10.0%,Al2O3≤50.0%,Na2O ≤1.5%,MgO ≤10.0%,FeO≤3.0%,SiO2≤10.0%。

3 实施效果

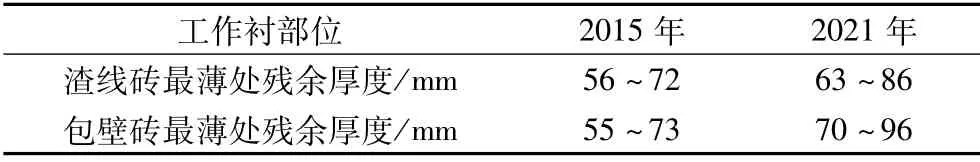

通过以上措施的实施,钢包的使用状况得到逐步改善,钢包的大修寿命从2015年的102次提升到现在的201次,钢包小修寿命从2015年的51次提升到现在的100次。包壁砖的平均侵蚀速率从2015年的每次1.47 mm降低至0.67 mm;渣线砖的平均侵蚀速率从2015年的每次3.27 mm降低至1.75 mm。对2015和2021年钢包下线后的残余厚度进行测量的结果见表3。

表2 大小修时钢包工作衬部位残余厚度

4 结语

(1)通过对钢包砌筑钢包材质大小修工艺LF精炼造渣制度和精炼工艺路径等采取优化措施,逐步提升钢包寿命至200次以上,下线后钢包包壁砖残厚可达70 mm以上,钢水洁净度得到提高。

(2)无碳钢包砖主原料采用板状刚玉,粉料中添加部分板状刚玉粉后无碳钢包砖抗渣性提高,无碳钢包砖使用寿命提高。

(3)渣线砖中加98.5大结晶镁砂,晶粒尺寸大,气孔率低,抗钢渣侵蚀性较好,渣线砖使用寿命提高。