25 t 轨道式操作机常见故障与日常维修

齐婷婷

(宝鸡钛业股份有限公司,陕西宝鸡 721014)

0 引言

25 t 轨道式操作机为德国进口设备,为全液压传动,是万吨自由锻造压机的配套辅助设备,主要用于夹持轴类锻件及坯料,配合万吨压机进行锻造操作,能减轻工人劳动强度,实现锻件生产机械化,有效提高锻造生产工作效率,并可节省劳动力。设备通过电气、液压控制完成不同的组合动作,以满足多种锻造操作需求。25 t 操作机有大车行走、钳杆升降、钳口夹紧、松开、钳杆平移、钳杆角移、钳杆倾斜等功能(图1)。

图1 25 t 轨道式操作机

1 控制系统及工作原理

(1)电控系统。25 t 操作机电控系统由3 组控制柜和1个操作台组成。+E11 柜为操作机电源柜,为+E10 柜、+E12 柜提供380 V、220 V 电源。该电源柜装有隔离开关、三相电检测模块、SIEMENS RS485 中继器等,正面装有总电源开关、三相电流指示仪表。

+E10 柜为工控机柜,安装在万吨操作室内,其正面是一台工控机和两排工作状态指示,柜内装有开关电源、变压器、中间继电器、直流电压变送器、SIEMENS RS485 中继器、PLC 等。

+E12 柜为控制柜,安装在25 t 操作机本体上,该控制柜随着操作机本体运动,通过悬挂式电缆滑线提供稳定的电源及电气信号,柜内安装有变压器、软启动器、整流变压器、安全继电器、电机启动接触器、电机保护模块、PLC 等。

+P10 柜为操作台,安装在万吨操作室内,操作台内部安装有±10 V 电源模块、PLC;操作台面板上安装有3 套操作手柄、2个钥匙开关、42 个按钮开关,分别控制操作机锁定、大车行走、钳口旋转、钳口加紧、松开、钳杆平移、钳杆角移、钳杆倾斜及锻造过程中尺寸校正等功能。操作台下方安装有2 套脚踏板,控制钳口的提升、下降。

操作人员坐在操作台前,通过HMI 显示操作脚踏板、按钮、操作手柄,实现操作人员单手操作。

(2)25 t 操作机PROFIBUS 的网络组态。由25 t 操作机PROFIBUS 网络组态图2 可以看出,通过PROFIBUS 通信线,将分布式I/O 设备、传动装置等设备连接起来。在25 t 操作机PLC 的PROFIBUS 通信网络系统中,带集成DP 口的CPU315-2DP 作为主站,ET200M(E12 柜、P10 柜)、集成有DP 接口的PC-Robot 作为从站,通过PROFIBUS 现场总线,可以实现主站和从站之间的通信。

图2 25 t 操作机Profibus网络组态

(3)工作原理。万吨自由锻压机25 t 操作机控制系统单独采用西门子S7-300 PLC 和PC集控数据位置采集系统作为主控系统。西门子S7-300 PLC 主要负责采集系统和控制系统温度、压力、液位、电机启动保护、换向阀动作等。PC 集控数据位置采集系统主要采集操作机所有的位置传感器信号(如大车行走位置、钳口上下位置、旋转角度等),通过运算,输出给操作机所有动作的比例阀信号,控制操作机位置动作。PC 集控数据位置采集系统控制原理如图3 所示,如果操作机PC 不工作或损坏,会影响到整个操作机动作(如大车行走、钳口动作)。

图3 PC 集控数据位置采集系统控制原理

2 25 t 轨道式操作机常见故障与维修案例

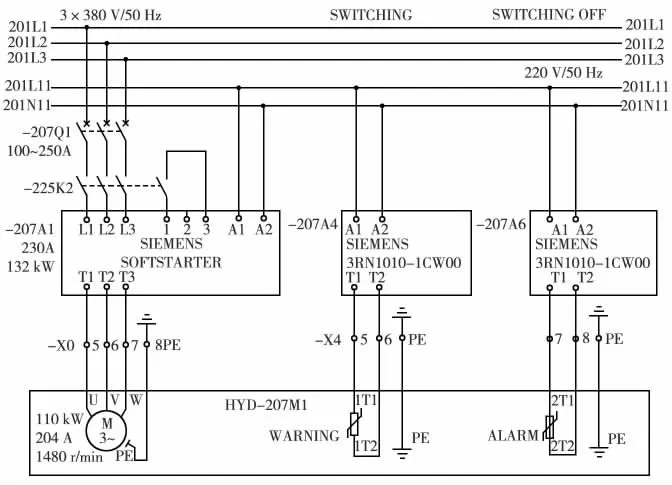

(1)25 t 轨道式操作机110 kW 主电机(型号:K21R 315S 4 LL TWS HW)无法正常启动。该电机采用软启动器启动(图4)。在启动过程中,检查PLC 输出模块(6ES7 322-1FF01-0AA0)A0.0 灯亮,有输出,接触器225K2 线圈得电,接触器主触点闭合,西门子软启动器在启动过程中,故障“Overload”灯亮,软启动器报警,电机无法正常启动。手动盘车,电机带动油泵卡滞。将电机和油泵脱开,用手可轻松盘动电机输出轴,而油泵输入轴完全卡死。将油泵进行拆解并检修,恢复110 kW 电机输出轴和油泵输入轴锁紧装置连接,检查无误后,重新启动。电机启动信号正常,接触器合闸正常,软启动器带动电机平滑启动,电机运行正常。该故障是由于外部负载故障,引起软启动器过载保护,导致主电机无法正常启动。

图4 主电机启动原理

(2)25 t 轨道式操作机110 kW 主电机(型号:K21R 315S 4 LL TWS HW)无法正常启动。在启动过程中,检查电机启动输入信号正常,PLC 输出模块(6ES7 322-1FF01-0AA0)无输出,接触器225K2 不吸合。查看PLC 程序,PLC 输出条件无法满足,该模块电源为AC 220 V,整个模块无电源。该模块得电的条件是安全继电器(PILZ PNOZ X4)正常输出。该安全继电器为双通道信号型,只有两个通道(S11、S12)信号都正常时,安全继电器才能正常工作。用多用表测量205K1 安全继电器电源AC 220 V 正常,检查通道S11,S12,中间继电器13K2,13K3 得电正常,均属于吸合状态,操作机南、北两侧,操作机液压站3 个急停开关状态正常。在正常情况下,当安全继电器电源正常,通道S11,S12 信号正常时,安全继电器应有AC 220 V 输出,PLC 应工作正常,保证2 台110 kW 电机正常启动。但当条件均满足,安全继电器依旧无输出,说明安全继电器坏,更换后,主电机正常启动。

(3)25 t 轨道式操作机钳口旋转失控。在自动条件下,操作机钳口在不给定信号的条件下,钳口旋转失控;打开+E10 柜门,将钥匙旋钮放置“手动”位置,钳口旋转依旧失控。检查操作手柄,该操作手柄129S1 控制12 个动作,其中操作机前进/后退,钳口左旋转/右旋转各带有一个电位器,+P10 柜子端子102、106之间电压-10 V,端子110、106 之间电压+10 V,操作手柄接线端子1.01 和2.02 两个开关量均为断开状态,各连接线之间均无粘连。此时,操作手柄处于中位,说明钳口旋转失控信号不是由操作手柄给定;测量钳口旋转直流电压变送器71U6 输入1.2 V,输出1.2 mA;操作手柄在不给定信号的条件下,PC 持续输出信号给至直流电压变送器。检查发现执行液压元件比例阀72Y6 带电气反馈,反馈信号72.8 输入至PLC PW260,PLC 和PC 之间通过PROFIBUS 总线通信传输,PC 有持续纠偏信号输出。怀疑比例伺服阀故障。更换钳口旋转驱动装置比例伺服阀72Y6,重启电机,钳口旋转失控现象消失。在不打动作的条件下,钳口静止不动;在手动条件下,钳口旋转可控;在自动条件下,给定30°信号,钳口旋转30°;给定60°信号,钳口旋转60°,钳口旋转准确可控。通过该故障的维修处理,经分析发现,操作手柄在不给定信号的条件下,PC 依旧有输出,这是因为72Y6 比例阀带有反馈信号,启泵后,比例阀故障,将反馈的位移信号值输入给PLC,PLC 通过运算,将运算值输入给PC,PC 将信号输出给直流电压变送器,直流电压变送器的输出信号直接控制比例阀。因比例阀故障,反馈的位移信号与输入信号不相等,主阀芯不在中位,阀芯位置系统闭环持续输出纠偏信号,导致旋转失控。

(4)25 t 轨道式操作机ADDI-DATA 采集卡PX901-AG 25号端子所对应的瞬态电压抑制器(TVS)BZW06-13B 被击穿。该瞬态电压抑制器钳位电压21.2 V,击穿电压14.3~15.8 V,功率600 W。该数据采集卡13 个压力输入信号,1 个压机行程输入信号,8 个模拟量输出信号。25 号端子所对应信号为上倾/下倾压力变送器信号输出,信号输出为4~20 mA,该瞬态电压抑制器在数据采集卡送电瞬间被击穿,说明该回路有24 V 高电压。断开空开11F5,检查上倾/下倾压力变送器电源和信号线,发现+24 V 电源线和信号线线皮破损,用绝缘胶布将破皮处包扎处理,检查+E12 柜56 号线、71 号线,+E10 柜49 号线均绝缘良好。更换25 号端子所对应的瞬态电压抑制器BZW06-13B,空开11F5 合闸,ADDI-DATA 采集卡PX901-AG 工作正常。该瞬态电压抑制器(TVS)利用器件的非线性特性将电压钳位到一个较低的电压值,有效的保护了工业PC。

(5)25 t 轨道式操作机启泵后,打动作,无反应。出现该故障原因如下:①操作台钥匙旋钮旋至“锁死”位置,检查并将其旋至“释放”位置;②温度显示故障,检查并处理;③油箱油位低;④检查电磁阀28Y5 是否得电。

3 25 t 轨道式操作机日常维护

(1)检查25 t 操作机主油箱油位、润滑油箱油位,检查温度显示是否正常。

(2)检查并紧固25 t 操作机6 个编码器底座、插头、比例阀插头、电磁阀插头等。

(3)检查并紧固25 t 操作机13 个压力传感器插头。

(4)检查工业PC 电脑主界面操作机行走、钳口旋转、钳口上下、钳口倾斜、钳口平移、钳口角移6 个动作界面所对应的编码器数值,检查伺服阀信号、电磁阀信号是否正常。

4 结束语

25 t 轨道式操作机是万吨压机的配套辅助设备,其设备运行状况直接关系万吨压机的生产进度。及时准确解决25t 轨道式操作机在使用过程中出现的故障,快速恢复生产是企业发展所需。

通过强化设备的日常维护和故障处理,对故障进行分类分析、整理、总结,在故障判断时可以缩小故障点的范围,增加故障判断的准确性,提高检修效率;在维护时可以做到精准维护,降低维修人员劳动强度,减少检维修时间,使设备运行更加安全和经济。

分析25 t 轨道式操作机在生产运行过程中常见故障原因,给出有针对性的维修策略,并提出设备日常维护保养中的注意事项,做到提前排除故障隐患,做好预防性检修,提高设备利用率,保障生产有序,稳定进行。