高抗滑路表磨光行为与关键性能评价研究*

杜杰贵,陈先华,何嘉晨

(1.昭通市宜昭高速公路投资开发有限公司,云南 昭通 657000; 2.东南大学,江苏 南京 211189;3.上海林同炎李国豪土建工程咨询有限公司,上海 200434)

0 引言

路表抗滑能力对行车安全的影响较大,尤其是对于驾驶员需频繁刹车减速的路段,该类路段虽在整个道路网中的占比较小,但在其上发生交通事故的占比较高。据报道,25%以上的交通事故是由路面湿滑导致的,因路面磨光等原因引起的抗滑能力不足是造成道路交通事故最直接的原因之一[1-3]。在此背景下,高抗滑路表处理技术应运而生。采用该技术时,首先将高耐磨碎石料通过树脂类黏结剂固定在路表,通过增加路表宏、微观粗糙度和摩擦系数,提高路表抗滑能力。高抗滑路表处理技术起源于欧洲,作为当时的新兴技术,美国将其应用于公路工程中。根据美国的工程实践,高抗滑路表处理技术可显著提高路表抗滑性能,降低行车事故率[1]。当前,随着我国公路交通设施建设的迅猛发展,研究并推广高抗滑路表处理技术的应用对提高公路交通安全具有重要意义。

已有研究成果与工程实践表明,抗滑路表服役期间可能会出现脱层、滑移、松散或过度磨光等结构性与功能性病害[4-7]。脱层与滑移主要是由抗滑层与原路表之间黏结失效导致的强度不足引起的。松散主要是由集料与胶凝材料界面黏附失效及黏结剂老化等因素导致的。过度磨光主要是由凸起的粗颗粒集料耐磨性差导致的,集料颗粒剥落也是影响因素之一。因此,提高抗滑层关键性能(如抗滑性能、耐久性能)是需关注的重点。

本文针对我国高等级公路面层多采用AC-13型沥青混凝土的实际情况,参考已有研究成果[8-11],在室内设计缩尺加速磨光与老化试验等,研究高抗滑路表抗滑性能与磨光行为,并与未铺设抗滑薄层的普通AC-13型沥青混合料路表进行对比,同时通过拉拔试验评估高抗滑路表处理层与密级配沥青混凝土的黏结性能,以期为高抗滑路表的工程应用提供参考。

1 试验概况

1.1 原材料

1.1.1胶凝材料

高抗滑路表试件胶凝材料由环氧树脂及固化剂与70号基质沥青复配而成,普通路表试件胶凝材料由高黏改性剂与70号基质沥青复配而成。基质沥青性能指标与技术要求如表1所示。

表1 基质沥青性能指标与技术要求

1.1.2集料

集料由优质玄武岩经反击破碎加工而成,其中细集料包括粒径0~3,3~5mm碎石,粗集料包括粒径5~10,10~15mm碎石。集料基本性能与技术要求如表2所示。

表2 集料基本性能与技术要求

1.2 试验方案

1.2.1磨光行为评估

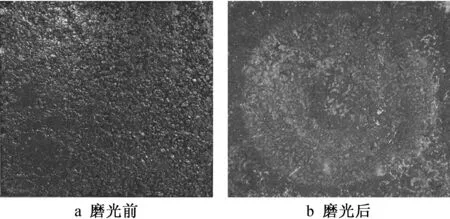

对试件磨光行为进行评估,具体流程如下:①采集试件表面的纹理,并测试初始构造深度、摩擦摆值、动摩擦系数等指标,取3次测试值的平均值作为代表值;②采用自主设计加工的三轮加速磨光仪对试件进行加速磨光试验,待磨光至预定时间后测试试件磨光表面的摩擦摆值和动摩擦系数,分别在试验进行0.5,1,2,3,4,6,8,10,12h时测试,测试过程中同步记录试验温度,以对结果进行修正;③待所有指标采集完成后,对试件进行新一轮磨光。磨光前、后试件表面情况如图1所示。

图1 试件表面情况

1.2.2老化影响评估

在沥青路面使用过程中,沥青混合料老化现象不断发生。对于高抗滑路表,胶凝材料的老化可能导致混合料发生松散、剥落等病害,从而影响混合料抗滑性能。因此,评估混合料老化对抗滑性能的影响较重要。本文采用延时供箱加热的方式模拟沥青混合料短、长期老化情况,即将成型较好的沥青混合料试件置于85℃的鼓风烘箱中,分别老化2,5,8d,模拟实际情况,然后采用动摩擦系数仪对试件抗滑性能进行测试,评估老化对试件抗滑性能的影响。

1.2.3层间黏结性能评估

采用拉拔试验评价高抗滑路表与沥青混合料基面的界面黏结强度。拉拔试验对温度的敏感性较大,确定温度时应考虑路面大部分时间所处的温度区间,本研究以25℃为参考温度。考虑到单个试验的精确性,采用平行试验,每次试验以3个试样为1组。拉拔试验装置如图2所示。

图2 拉拔试验装置

2 试验结果与分析

2.1 磨光过程中试件抗滑性能变化规律

2.1.1动摩擦系数

不同速度及磨光时间下高抗滑路表和普通路表试件动摩擦系数变化情况如图3所示。由图3可知,2种路表试件的动摩擦系数均随着速度的增加呈波动式减小趋势,逐渐趋于稳定,在速度<40km/h的中低速域,动摩擦系数存在一定波动;不同磨光过程中,高抗滑路表试件动摩擦系数基本高于普通路表试件,这表明高抗滑路表不仅具有较好的初始抗滑性能,且具有优良的抗磨光能力,在服役期间可为高速行车提供更安全的服务。

图3 试件动摩擦系数变化曲线

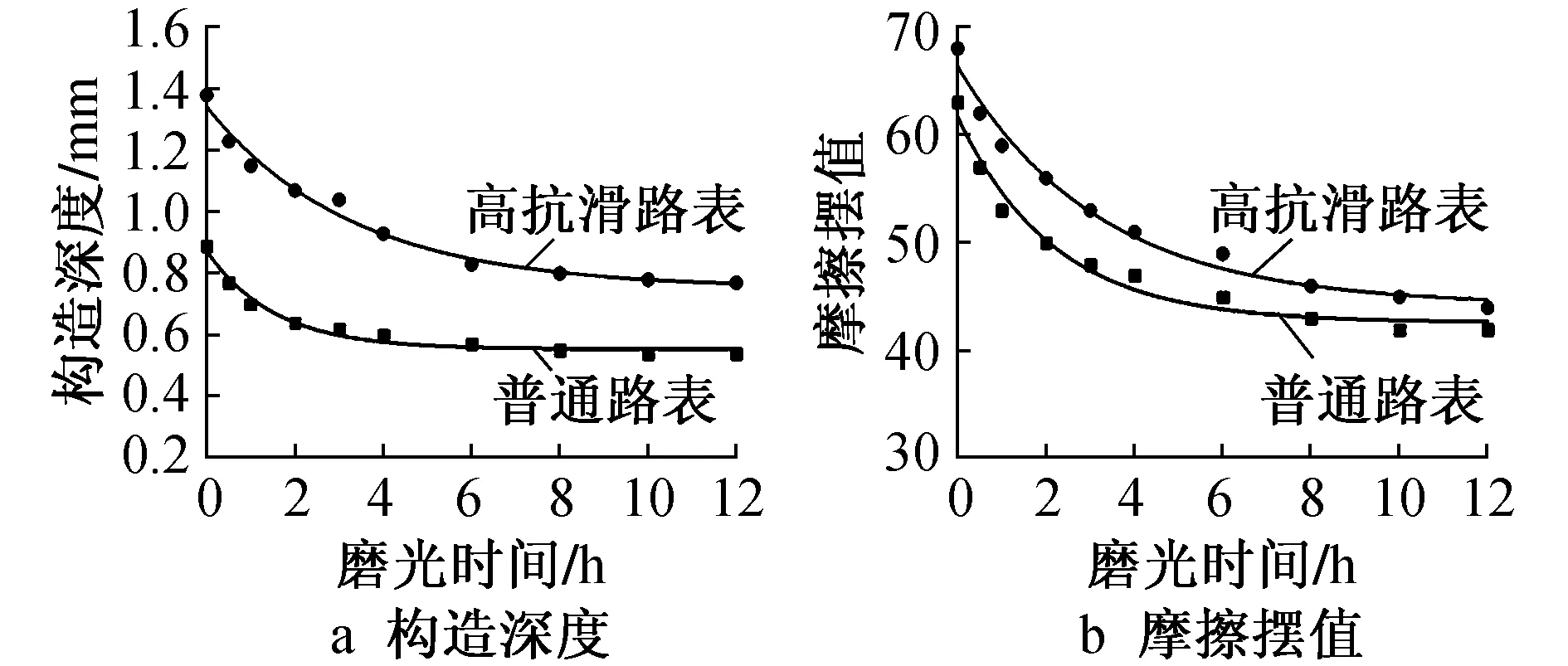

2.1.2构造深度与摩擦摆值

2种路表试件表面构造深度和潮湿状态摩擦摆值在磨光过程中的变化情况如图4所示。由图4可知,随着磨光的进行,2种路表试件构造深度与摩擦摆值均呈先迅速衰减后缓慢趋于稳定的趋势;普通路表构造深度与摩擦摆值均在磨光3h左右进入稳态;高抗滑路表构造深度与摩擦摆值均在磨光6h左右进入稳态,且进入稳态后的摩擦摆值与普通路表相当,这表明高抗滑路表抗早期磨光能力优于普通路表,且在服役期间可维持较好的宏观纹理构造;在磨光过程中,高抗滑路表构造深度与摩擦摆值均高于普通路表,进入稳态时间均晚于普通路表。

图4 试件构造深度与摩擦摆值变化曲线

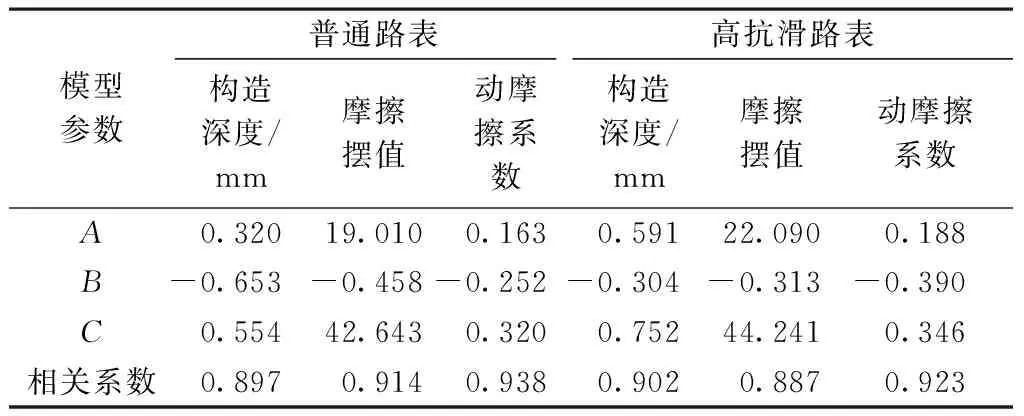

2.1.3抗滑性能衰减拟合分析

考虑到国际摩阻指数中以60km/h作为标准速度,本文选取不同磨光过程中速度为60km/h的动摩擦系数、宏观构造深度与摩擦摆值作为指标进行拟合分析,拟合关系式为y=AeBx+C,结果如表3所示。由表3可知,y=AeBx+C指数模型的相关系数较高。

表3 抗滑性能衰减拟合分析结果

对于高抗滑路表,因混合料中存在较强的粗颗粒骨架,而固化后的环氧树脂改性沥青力学性能与耐磨耗性能均优于热塑性改性沥青,在磨光作用下,宏观纹理构造得以较好地保持,因此,在有一定水膜厚度的摩擦系数测试中,其动摩擦系数相对较高。

2.2 老化对路表动摩擦系数的影响

老化过程中2种路表试件动摩擦系数变化曲线如图5所示。由图5可知,老化对2种路表试件动摩擦系数的影响较大,随着老化时间的增加,2种路表试件动摩擦系数差异逐渐缩小,但总体上高抗滑路表试件动摩擦系数大于普通路表试件;不同老化时间下,低速域下2种路表试件动摩擦系数衰减幅度相对较大。结合国内外工程实践[6-11],高抗滑路表抗滑性能预计可保持6年以上,之后的抗滑性能与普通路表差别较小。

图5 老化对路表动摩擦系数的影响

2.3 高抗滑路表与混合料基面的层间黏结性能

对高抗滑路表与混合料基面的层间黏结性能进行测试,结果表明,高抗滑路表抗拉强度平均值为3.5MPa,最小值为3.3MPa,高于普通路表抗拉强度。从试件破坏形态来看,大部分断裂发生在普通路表沥青混合料基面,小部分断裂发生在高抗滑路表层间黏结界面或高抗滑混合料浅表层。由此可知,高抗滑路表与混合料基面的层间黏结性能较好,服役期间不易发生滑移与脱层等层间黏结失效的破坏现象。

3 结语

本文采用室内加速磨光和模拟老化试验,对高抗滑路表与普通路表磨光行为进行对比分析,并评估高抗滑路表与混合料基面的层间黏结性能,得到以下结论。

1)高抗滑路表抗早期磨光能力优于普通路表,在磨光过程中,始终维持较好的宏观纹理构造、摩擦摆值和动摩擦系数,且抗滑性能衰变进入稳态时间较晚。

2)高抗滑路表在老化过程中的抗滑性能优于普通路表,但低速域衰减速度较大。

3)高抗滑路表具有较高的抗拉强度,与混合料基面黏结牢固,服役期间不易发生滑移与脱层等层间黏结失效的破坏现象。