超大型FPSO半船大合拢技术

朱波波,李振权,董鹤,缪宝华

(启东中远海运海洋工程有限公司,江苏 启东 226200)

超大型FPSO通常采取模块化方式建造,主船体作为一部分与上部模块并行建造,建造周期36个月。相对上部模块,主船体物量最大、建造周期最长、在关键路径上。关键路径是指各建造条线中耗时最长的路径,缩短关键路径长度即可缩短整个建造周期。因此,如何缩短主船体的建造周期,成为缩短超大型FPSO建造周期的关键。

为了缩短FPSO主船体建造周期,探讨将主船体切分为艏半船和艉半船,艏、艉半船并行建造。艏、艉半船并行建造属于常规工作,总组和搭载方法与整船建造基本相似,作业难度不大。需要重视艏、艉半船在完工出坞后的半船大合拢对接工艺技术,解决半船浮态调平、拖航阻力预估、进坞定位方法、对接精度控制、合拢口焊接顺序等工艺技术问题,确保大合拢对接工作在一个潮水内完成,对接精度满足精度控制要求,焊接质量满足NTD(无损探伤)要求。大合拢作业现场见图1。

图1 艏艉半船大合拢现场

1 艏艉半船划分原则

1.1 划分原则

船坞尺寸:为保证外板工程和船舶起浮,船坞内长和内宽需保证半船前后和左右方向的作业空间。

漂浮吃水:为保证大合拢对接精度,艏半船和艉半船保留0.5~1.0 m吃水差,在进坞大合拢时一头半船先坐墩,作为定位基准,另外一头半船向坐墩的半船靠拢对接。

漂浮浮态:为保证艏、艉半船顺利对接,需将半船纵向和横向吃水差控制在千分之一以内,必要时可以通过压载调平浮态。

工艺要求:为避开应力集中区,大合拢缝避开角隅板、加厚板等区域;为保证分段预舾装率和舱室完整性,大合拢缝避开基座、特涂舱、管弄、风道、主电缆通道、梯道。

1.2 划分情况

半船建造船坞长为170 m、宽为120 m、深为14.3 m、允许最大出坞船舶吃水9.1 m。半船大合拢船坞长350 m、宽76 m、深11.9 m、最大允许进出坞船舶吃水6.7 m。FPSO主船体型长270 m、型宽54 m、型深32 m、重量59 293 t。通过对半船划分原则的综合对比和分析,将主船体大合拢缝划在船舯偏艉货油舱位置。划分后艏半船长为144.2 m、重量30 533 t、调平后吃水5.6 m,艉半船长125.8 m、重量28 760 t、调平后吃水5.1 m。

2 大合拢技术准备

2.1 浮态计算

在艏艉半船进坞坐墩时,艏半船需要先坐墩,作为艉半船的对接定位基准,且坐墩时间差应大于0.5 h,为艉半船定位预留作业时间。因此,需要通过配载保证艏艉半船吃水差大于0.5 m且纵倾和横倾小于0.1%。采用船舶性能计算软件GHS,对艏半船和艉半船外型轮廓和内部舱室建立模型,输入半船重量和重心位置,计算初始浮态,然后进行半船舱室配载计算,调平半船浮态。配载和浮态情况见表1。

表1 半船配载和浮态情况

2.2 坞墩设计

为补偿船底板厚度差和坞底高低差,坞墩采用混凝土块加楔形枕木组合形式,单墩承载力100 t。混凝土块长2 m、宽0.5 m、高1.0 m,楔形枕木长0.8 m、宽0.3 m、高0.2 m,由2块楔木组合而成,楔木斜面接触、平面在上下两面。通过减少枕木层数,控制枕木受力后下沉量,从而避免艏、艉半船因枕木下沉不均匀引起的大合拢口错位,一般情况下枕木小于3层。根据全船重量分布曲线,以坞墩受力均匀为原则进行坞墩布置,防止坞墩下沉不均匀。坞墩枕木避开牺牲阳极、通海口、放水塞、计程仪及测速仪探头等突出物体。使用绑扎条和码钉将坞墩枕木固定到混凝土块上,防止坞内进水后枕木起浮。

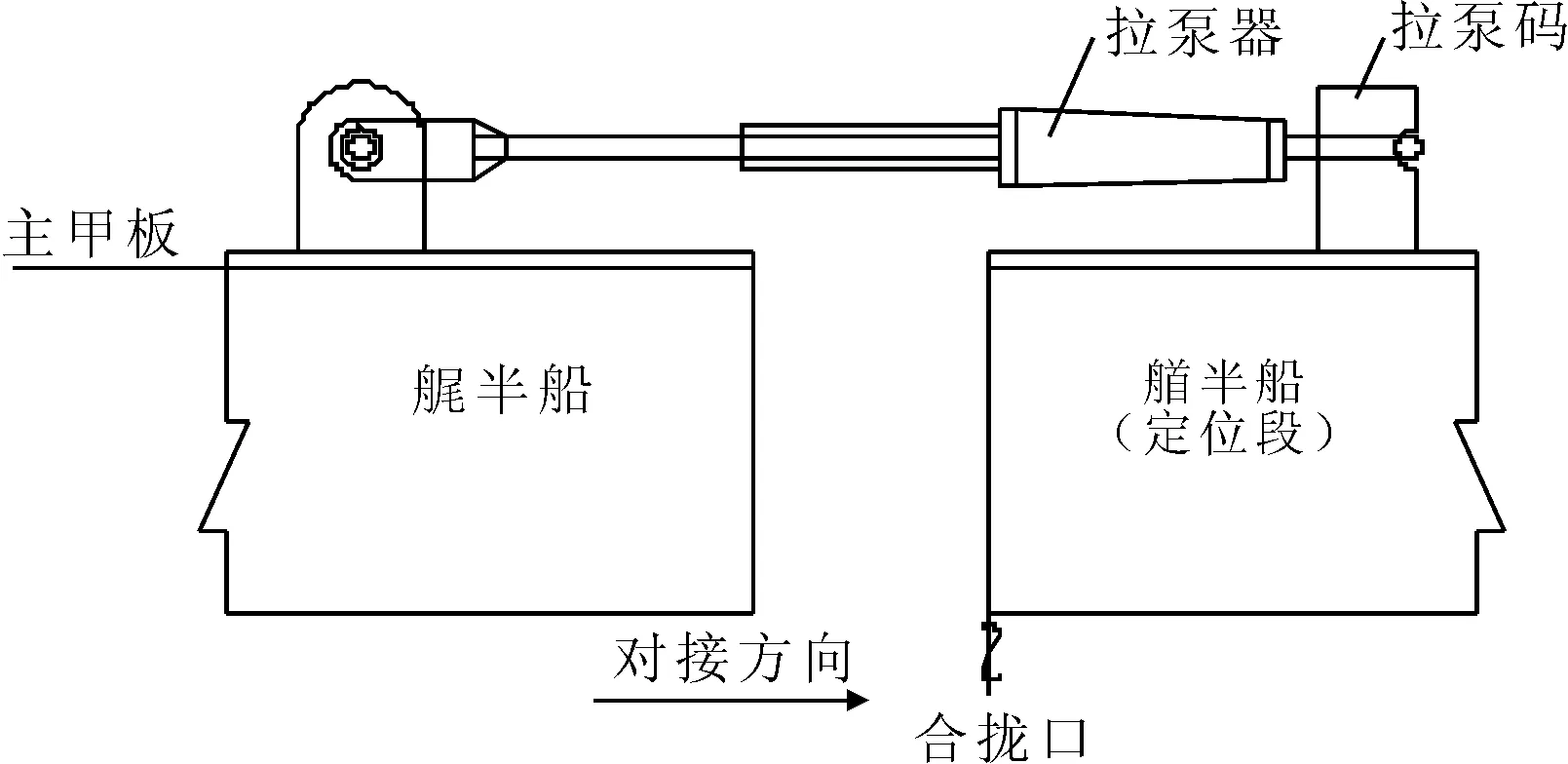

2.3 大合拢口导向和快速对接码设计

通过在艏、艉半船合拢口甲板面上安装大合拢导向和快速对接码,实现艉半船与艏半船快速对接。大合拢导向用于控制艉半船相对艏半船在左右方向的相对位置,快速对接码用于控制艉半船相对艏半船在前后方向的相对位置。大合拢导向采用子母扣间隙配合。为保证安装精度,大合拢导向和快速对接码在出坞前安装到位,安装的定位基准与艏、艉半船坞内搭载基准一致,安装精度正负1 mm,子母扣间隙2 mm,半船对接控制精度正负3 mm。快速对接码由平行拉泵码和八字拉泵码组成,平行拉码用于调节艉半船前后方向位置,八字拉码用于调节艉半船左右方向位置,艏、艉半船在高度方向的位置由坞墩相对高度控制。大合拢导向示意于图2,快速对接码布置见图3。

图2 大合拢导向示意

图3 快速对接码布置示意

2.4 大合拢口坡口及焊接顺序设计

通过研究大合拢口结构形式和焊接顺序,控制控制焊接变形、减少焊接应力、提高焊接效率。大合拢口由双底、双壳、中纵壁、甲板和平台组成。首先焊接大合拢缝外板环缝,保证合拢口水密,减少雨雪天气对焊接的影响,同时减少外板变形量,提高合拢口美观度;然后焊接双层底和内纵壁,最后焊接中纵舱壁和水平小平台。为提高焊接效率,舷侧外板和内纵壁的坡口留在非结构面,采用自动垂直气电焊焊接;甲板、平台、内底板坡口留在上侧非结构面,采用埋弧自动焊焊接;外底板坡口在上侧结构面,采用二氧化碳气体保护焊焊接。大合拢口焊接顺序见图4。

图4 大合拢口焊接顺序

2.5 模拟搭载与余量切修

通过模拟搭载,模拟艏、艉半船大合拢口位置对接精度情况,提前在坞内完成余量切割、对接口精度校正工作,保证大合拢一次到位。以艏、艉半船纵向中心线建轴,测量艏、艉半船断面三维数据。完成外板、甲板、纵舱壁等主板100 mm检验线后(间断洋冲标记)进行余量切割。余量切割完成后使用全站仪进行二次复测和对接模拟分析。大合拢二次测量主要测量主甲板、舷侧外板、外底板、各中纵及边纵壁舱壁主板之间的端面度,对二次测量数据进行模拟分析,若数据满足接精度要求,则合拢口坡口提前开设到位,打磨光顺。若局部数据端面超差则进行二次切割直到满足合拢口对接精度要求,端差小于4 mm。

2.6 拖航阻力计算

艏、艉半船出坞和进坞时,依靠坞边牵引车和定位绞车进行移动和定位;拖航时,依靠拖轮进行移动和定位。为保证半船在出坞、拖航和进坞时,牵引车、定位绞车和拖轮可以控制船位,保证作业安全和定位要求。需计算艏、艉半船拖航阻力,作为设计进出坞绞车编队和拖航编队的依据。拖航阻力由摩擦阻力、剩余阻力和风阻力组成。计算公式为=++,(计算过程略)阻力计算结果见表2。

表2 拖航阻力

2.7 大合拢作业时间与潮汐匹配设计

半船水下受流面和水上受风面大,受到风、浪、流外界环境载荷影响大,在进坞时船位控制和定位难度大。为减小涨、落水流和风对半船进坞大合拢的影响,选择风力小于6级天气作业。在涨水末期接近高平潮时开始艏半船进坞,使用坞边牵引小车进行牵拉移位,艏半船到达指定位置后,使用坞边定位绞车进行初步定位,艏半船到达指定位置后收紧四角定位绞车缆绳,随着潮位下降持续进行船位置调整,直到坐墩完成。艏半船初定位完成后,进行艉半船进坞。艉半船到达指定位置后,使用坞边定位绞车进行初步定位,使用大合拢导向和拉泵器进行精确定位。大合拢作业与潮汐关系见表3。

表3 大合拢作业与潮汐关系

3 大合拢操作流程

3.1 坞内划线和布墩

进坞前,在坞底和坞墙标记中纵线、半船线作为半船横向定位的基准,标记艏垂线、大合拢缝、艉垂线作为半船纵向定位基准。在坞侧四角树立高度方向标杆,作为坞墩高度基准。纵向、横向和高度方向基准确定后,进行坞墩布置和高度调节。为确保艏、艉半船合拢口对接精度,在坞墩高度调节时,需考虑外底板板厚方向和板厚补偿。

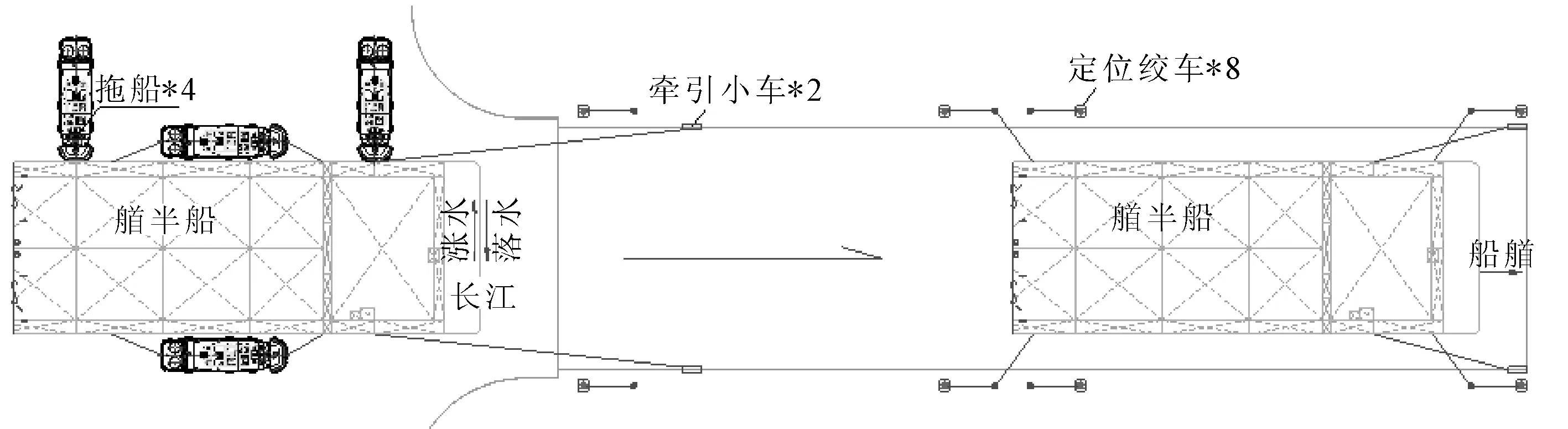

3.2 艏半船进坞定位

艏半船进坞时处于涨水期的末期,使用4艘2 960 kW(4 000 HP)全回转拖船控制船位,其中2艘拖船垂直于艏半船以抵抗涨水流影响,拖船将半船稳在坞口后进行坞边小车缆绳连接。使用坞边小车牵引艏半船向坞内移动,移动过程中拖船逐步撤离。艏半船到达指定位置附近后连接坞边定位绞车。拖船编队和绞车布置见图5。

图5 艏半船拖船编队和定位绞车布置

3.3 艉半船进坞定位

艉半船进坞时处于落水期的初期,使用4艘2 960 kW全回转拖船控制船位,其中2艘船轮垂直于艉半船以抵抗落水流影响,拖船将半船稳在坞口后进行坞边小车缆绳连接。使用坞边小车牵引艉半船向坞内移动,移动过程中拖船逐步撤离。艉半船到达指定位置附近后连接坞边定位绞车。拖船编队和绞车布置见图6。

图6 艉半船拖船编队和定位绞车布置

3.4 大合拢作业流程

根据坞墙基准点进行艏半船定位和坐墩,艏半船坐墩后,使用坞边绞车将艉半船拉入坞内,在距离艏半船1 m时停止,使用葫芦向艏半船拉靠。拉靠到位后使用拉泵器进行位置微调,确保艏艉半船精度符合要求。

调整纵向中心线直线度:通过测量甲板位置距中CL±L22的纵向中心线直线度,同时观察中纵壁、边纵壁、外板、舭部外板等部位对接状况,保证中心线直线度≤10 mm。艏艉半船拉靠结束后,坞内排水,使艉总段坐墩,复测纵向中心线直线度无误后,继续排水至坞墩露出水面。通过甲板面的水平标杆测量艏艉总段4角处一共8个点的甲板面平面度,满足平面度≤20 mm。用封固马板进行艏艉半船大合拢缝封固。坞内大合拢定位见图7。

图7 坞内大合拢定位图

4 结论

1)主船体采用艏、艉半船并行建造和大合拢工艺,可以将FPSO建造周期缩短6个月,大幅提升国内企业在国际市场接单中的竞争力。

2)吃水大的半船先进坞、先坐墩,吃水小的半船后进坞、后坐墩,吃水差0.5 m以上,坐墩时间差大于0.5 h,满足艏、艉半船依次坐墩的操作之间要求。

3)需对半船进行浮态调平,纵倾和横倾控制在0.1%以内,满足对接精度要求。

4)采用硬质桃木作为坞墩木,坞墩木受压后下沉均匀,合拢口没有产生错皮。

5)模拟搭载后,半船合拢口余量可以提前割除、坡口可以提前开好,使用大合拢导向和快速拉马可以实现快速搭载和精度控制要求。

6)根据当地水文、气象条件进行进出坞拖航阻力分析,计算出风、浪、流产生的环境载荷,选择水流较缓的涨水末期和落水初期作为进出坞作业窗口期,保证进出坞作业安全。