基于NX的龙门加工中心船用柴油机机体仿真加工技术研究

杨天锋,杨帆,田锐敏,符博峰,杨武刚,杨平,郭怀亮,许鲁江

(陕西柴油机重工有限公司,陕西兴平 713100)

0 引言

船用柴油机机身为大型箱体类零件,其结构复杂、加工要素多,因此在加工过程中需要频繁变换机床附件和刀具,其中涉及到复杂空间运动关系,因而在生产中很容易发生刀具或附件与工件碰撞的情况。目前,行业通常的作法是采用手工编程并现场试切,但这会占用机床大量工作时间导致加工效率低下;同时,试切过程中若操作工反应不及时存在碰撞的风险。针对该问题,基于NX软件强大的仿真功能并通过研究二次应用,给出有效的解决途径(如图1)。

图1 仿真流程

1 龙门加工中心虚拟平台搭建

本文举例的数控机床为大型龙门加工中心机床(型号为XXAG,数控系统为西门子840DSL)。在NX环境下通过建立加工系统模型并定义运动关系,实现龙门加工中心机床虚拟平台搭建。

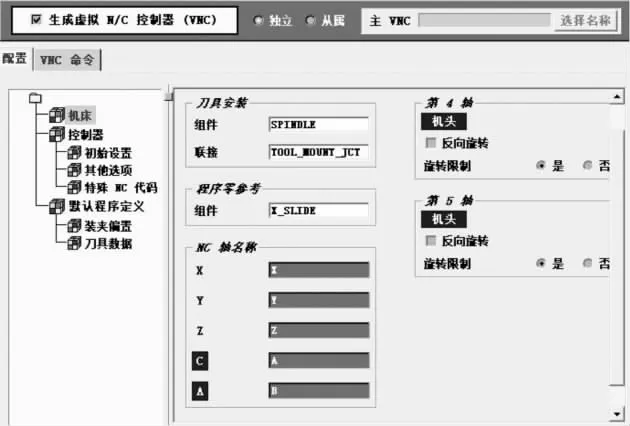

1.1 加工系统建模

在NX建模环境下依据龙门加工中心机床组件及附件头几何数据建立1:1加工系统模型。

1)机床组件模型建立。

龙门加工中心机床由X、Y、Z直线轴和2根旋转轴构成。根据龙门加工中心机床工作原理,确定基本的功能组件:X轴组件、Y轴组件、Z轴组件、W轴组件和机床基座,组件模型如图2所示。

图2 机床各组件结构图

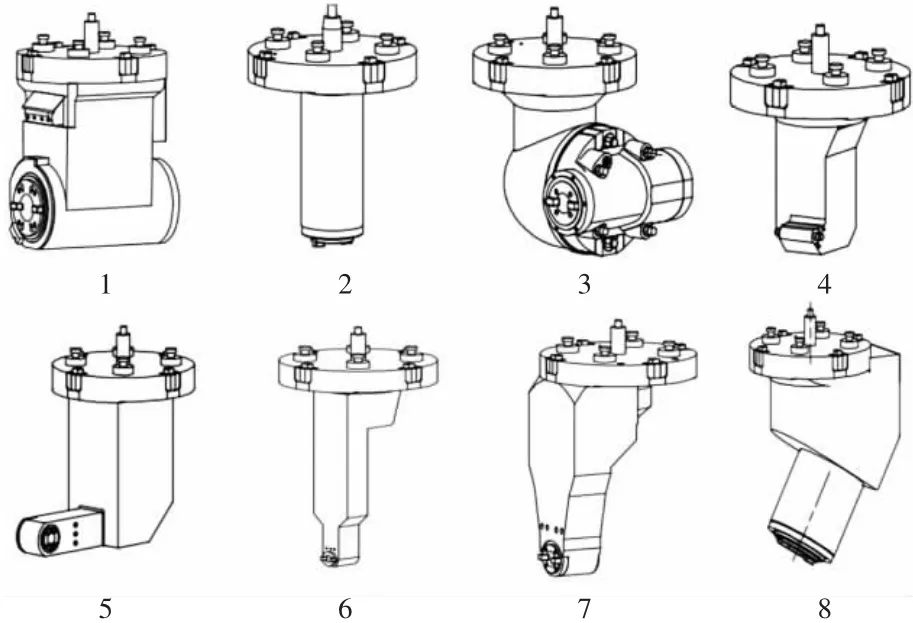

2)机床附件及功能。

附件头为8个,命名为ATT_NO=1....8。各附件(如图3)主要应用加工对象如下:1号附件,加工机体类零件四周侧面及孔系;2号附件,加工机体类零件顶面及孔系;3号附件用于AC轴拟合,进行多空间角度加工,C轴精度为0.1°,A轴精度为0.1°;4号、6号附件针对狭小空间的孔系,主要加工调节孔及涨管孔;5号附件,加工机体类零件凸轮轴孔;7号附件加工机体类零件曲轴孔;8号附件加工V型机体类零件缸孔。

图3 龙门加工中心附件示意图

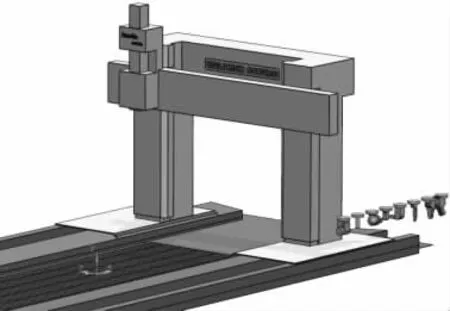

3)机床及附件的装配。

在NX装配环境下,通过添加组件模型,添加配对、对齐等约束实现装配。要求X、Y、Z、W轴组件应位于机床行程正极限位置参考点处,并设置各轴的方向与WCS坐标轴方向保持一致,最终装配效果如图4所示。

图4 机床装配示意图

1.2 加工系统运动关系创建

在机床构造器模块中创建运动模型,该模型定义了机床各部件之间的运动关系,定义了各个运动轴的名称、方向和行程(如图5)。

图5 龙门加工中心运动关系树

1)在NX机床构造器模块下,设置运动轴先后关系,X→Y→W→Z→主轴spindle→刀库pocket。

2)建立机床组件→1~8号附件头→主轴spindle→刀库pocket。

3)设置X、Y、Z、W、A、C各轴极限位置数值。其中C轴为0°~360°,A轴为-180°~180°。

4)插入机床主轴spindle,设置刀具联接点S*,位于A轴端面刀具与主轴联接处,创建刀具几何装配坐标系,将X轴沿刀具轴线指向刀尖。

5)检查各轴的参数设置,运行测试,以3号附件A轴为例,代码如下:

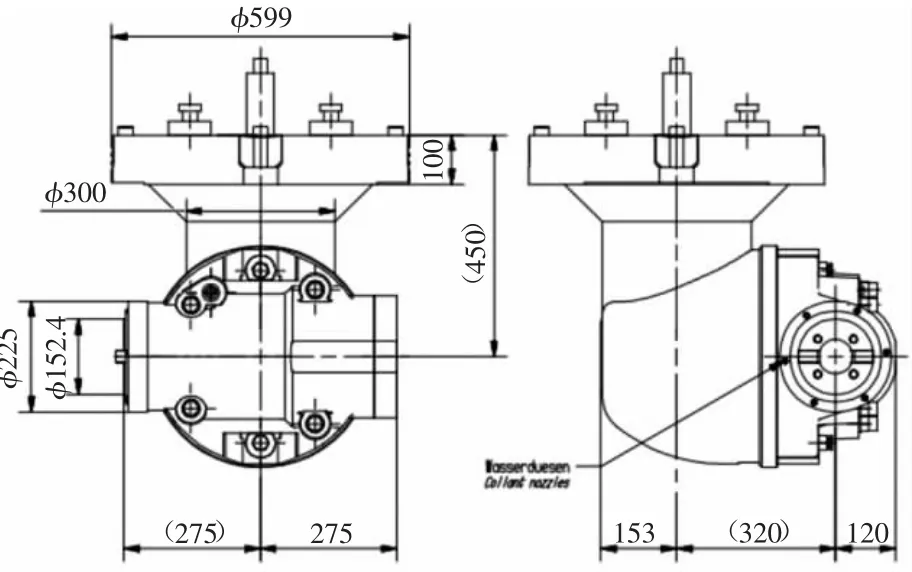

2 附件后处理

以ATT_NO=3附件头为例,使用PostBuild工具,定制3号附件后处理文件,注意各轴定义的输出地址必须和机床运动学模型定义的轴名称一致。利用TCL语言调用附件补偿值变量(如图6),设置第4轴C轴中心到第5轴A轴中心偏置值,然后设置各轴极限值(如图7)。在后处理器中勾选“创建VNC控制器”选项,参数设置如图8所示。

图6 ATT_NO=3附件长度补偿值

图7 后处理配制参数图

图8 创建VNC控制器

设置TCL语言核心变量如下:

3 柴油机机体加工系统仿真

以某型机身凸轮轴孔(关键孔系)加工为例,凸轮轴孔位于机体侧面腔内,机床附件需要进出窗口逐挡加工,因此需要选用专用附件才能加工。本文选用5号附件进行仿真加工。

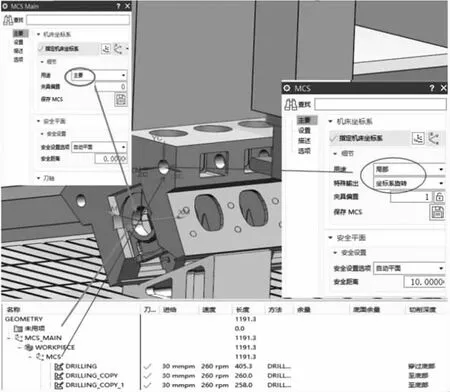

1)在NX CAM环境下调用钻孔模块:建立坐标系框架,定义主坐标系与局部坐标系关系(如图9),设置调用刀具。窗口中主坐标系MCS_Main用途中选择主要,局部坐标系MCS用途中选择局部选项,特殊输出选择坐标系旋转选项。

图9 主坐标与局部坐标系关系

2)选择钻孔命令,在避让选项中分别设置From点、StartPoint点、ReturnPoint点、Gohome点,并设置钻孔顶面、底面、转速、进给主要加工参数,生成刀路仿真轨迹(如图10)。

图10 刀路轨迹及仿真加工图

3)在NX CAM环境下调用5号附件根据刀轨仿真,分析附件与工件的干涉、碰撞,调整间隙,优化刀具长度约为115 mm。干涉与碰撞分析示意图如图11所示。

图11 干涉与碰撞分析示意图

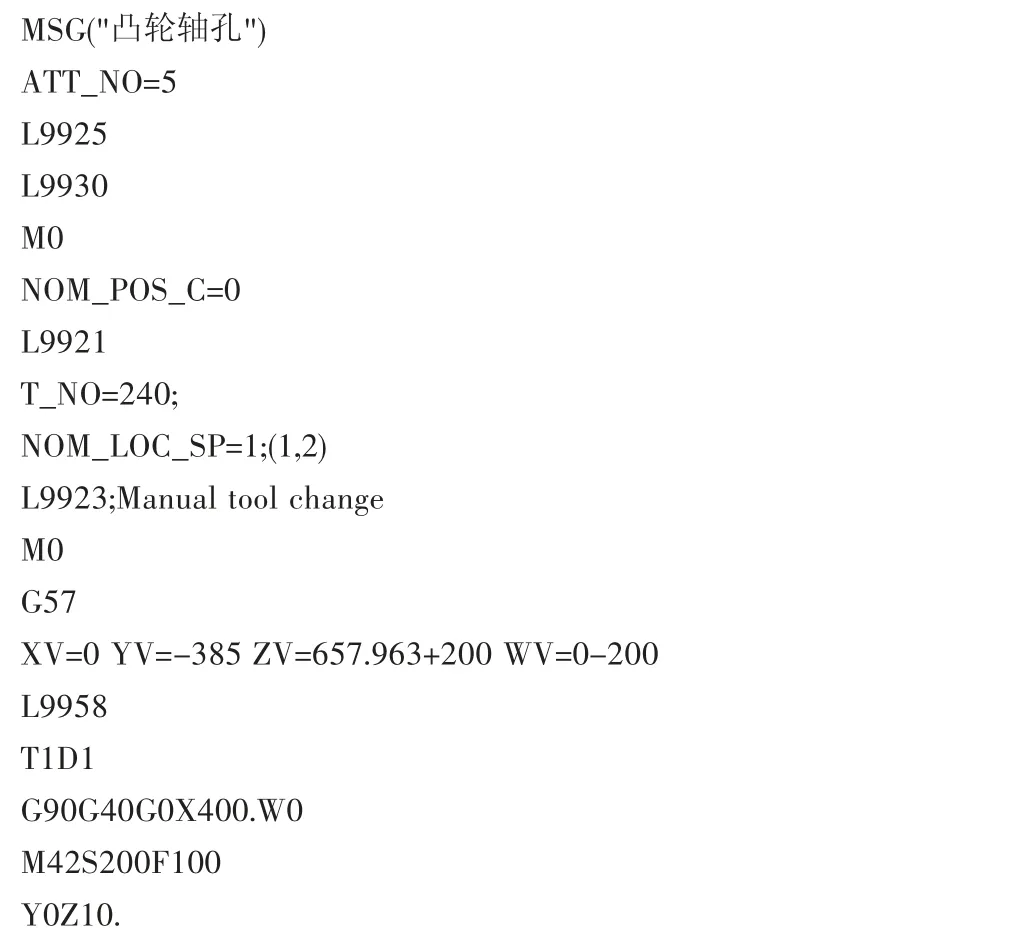

4)运用5号附件后处理孔加工策略,生成G代码,利用重复指令REPEAT优化程序结构如下:

4 柴油机机体加工现场验证

经生产现场综合验证虚拟环境下机床附件干涉检测、刀具长度补偿的优化,实现快速刀具装夹加工机体,减少试切,其提升效果突出,随后将该技术应用到公司在制的多型柴油机机身加工中,均取得良好的效果。公司本年度生产机身上百台,再未发生刀具或附件与工件碰撞的情况,机床加工效率提升约15%。

5 结论

通过在NX环境下的大型龙门加工中心加工仿真虚拟平台的搭建和应用,取代了行业传统的试切法,避免了碰撞问题的发生,实现了复杂工况下的自动编程,生产效率较以往有了大幅度提高。