喷嘴和螺杆头结构对熔体速度和温度的影响研究

刘阔,王立强,张绍恒

(沈阳化工大学机械与动力工程学院,沈阳 110020)

0 引言

注塑机也被叫作塑料注射成型机,它是使塑料加热到熔融状态下并注入模具成型制品的机械设备。按照外形结构特点可以分为角式注塑机、立式注塑机和卧式注塑机。按照塑化形式可以将注塑机分为螺杆式注塑机和柱塞式注塑机。按照驱动形式可以分为液电复合式注塑机、全电动注塑机及纯液压注塑机。由于现代科技技术的快速飞跃发展,现代注塑机的系统主要由控制系统、液压系统、注射系统、加热冷却系统、合模系统、润滑系统、安全监测系统及加料系统等组成。

为了更好地满足人们生活所需,注塑机作为生产成型塑料的机器自从生产以来就被不停地进行改造,包括对电气控制系统的智能改造[1]、传动系统的伺服改造[2]、加热冷却系统的节能改造[3],以及最为重要的注射系统改造,大部分注射系统的改造主要针对于螺杆,降低螺杆的塑化能耗和提升螺杆的塑化能力[4],当前对螺杆头和喷嘴流道的研究偏少。

螺杆头做为螺杆的头部,既有存储和计量熔体的作用,又能防止螺杆头前面的高分子熔体倒流,不同的物料可以安装特定结构型式的螺杆头,按照有无止逆环分为无止逆环型和止逆环型螺杆头两大类[5],安装有止逆环的螺杆头表现出较高的塑化能力和稳定性,而且保证在螺杆预塑时计量行程准确,注射余料变动小,而没有止逆环的螺杆头表现出相反的结果。目前螺杆头形状有很多,比较常见的有尖头型和钝头型,而尖头型不同的锥角对熔体的注射容量、压力、温度、剪切速率、剪切力及喷嘴出口速度都有很大影响,其中螺杆头部的轴向温度直接影响熔体的密度和黏度[6],从而影响制品的质量,其中陈晋南等[7]使用三维模拟仿真软件模拟不同的锥角下螺杆头流场,进行温度场分析,优化熔体温度的均化性。

喷嘴作为连接注塑装置和模具的主要部分,在塑化过程中建立背压,使物料压实,去除料筒内的气体,防止流延。在注射过程中与模具浇口连接,形成密闭流道,防止熔体外溢。注射过程中建立熔体压力,增大剪切力,提高剪切速率和剪切热,使熔体更加均化。除此之外喷嘴还可以承担着调温和断料的作用。减少熔体在注射过程中进出口的湍流损失和黏弹效应。在保压过程中方便给模具中补料,在冷却的时候增加回流阻力,防止熔体从模具里回流[8]。常用的喷嘴是直通式喷嘴。直通式喷嘴是应用最为普遍的喷嘴,它主要的特点是喷嘴球面与模具主浇套球面直接接触,在注射的时候熔体速度快,沿途压力损失小而且制造和安装也十分方便。喷嘴按照结构分类可分为锥形喷嘴结构、直孔喷嘴结构、螺旋喷嘴结构、组合式喷嘴结构和特种喷嘴。

熔体从计量室到喷嘴喷出,其中螺杆头和喷嘴的结构不仅影响着一次注射量,也影响着其熔体在喷嘴射出速度大小、温度均匀性等问题。因此优化其结构对制品的生产效果和质量具有非常重要意义。

熔体在注射的时候会出现制品质量低、密度不均匀、冷却翘曲变形严重[9]等问题,可以通过优化锥形螺杆头和喷嘴的锥角α解决这些问题。

基于PP熔体,为了降低熔体在喷嘴流道的径向温差、提高产品质量、降低压力损失,在保持一次注塑量的情况下提高生产效率,将螺杆头和喷嘴组合在一起研究,利用Fluent进行模拟分析。分析过程中,对常用的锥形螺杆头和锥形喷嘴采取二维数值模拟4组不同的组合;为保证清料顺利,令锥形螺杆头和锥形喷嘴的锥角α相同,α角分别设置为15°、25°、35°、45°。通过对其流场模拟出喷嘴温度、速度分布,以及流场切应力、剪切速率等分布情况,通过多种性能评价标准优化出最适合加工生产的锥形喷嘴和锥形螺杆头锥角α。

1 模拟分析

Fluent 作为专业的流体仿真软件,它是ANSYS Workbench平台下的一个子模块,Fluent对模拟流场有较高的准确度[10]。因此本文中将使用Fluent软件仿真朗亿的LYH680注塑机的喷嘴管处的流体,模拟分析不同锥角α下螺杆头到喷嘴流场下的温度场、速度场。考虑到螺杆头到料筒间的间隙熔体无法估量其速度和压力,因此本文对其忽略不计,对于熔体边界也视为光滑墙壁,不考虑其粗糙度。注塑机螺杆头和喷嘴的相关参数如下,螺杆头底部到喷嘴出口处流道长度统一为262 mm、料筒直径为32 mm,喷嘴出口处直径统一为3 mm,喷嘴前端直流道长度为30 mm,设置4组不同的螺杆头和喷嘴的组合,锥形螺杆头和喷嘴的锥角α分别为15°、25°、35°、45°。实验材料聚丙烯(PP)的熔体密度为770 kg/m3、熔点为170 ℃、熔体导热系数为0.182 W/(m·℃)、熔体比热容为2900 J/(kg·℃)、熔体黏度为421 Pa·s(453 K)/320 Pa·s(463 K)/250 Pa·s(473 K)。并将PP熔体视为不可压缩流体,在经过喷嘴处为湍流运动。

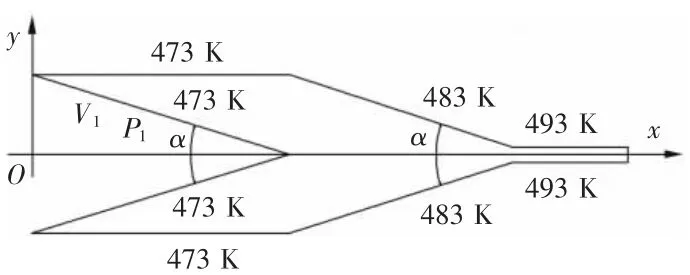

1.1 二维模型以及坐标系

二维模型及坐标系如图1所示,以O点为原点建立直角坐标系,y方向为径向,x为出口方向,即轴向。

图1 模拟分析的坐标系

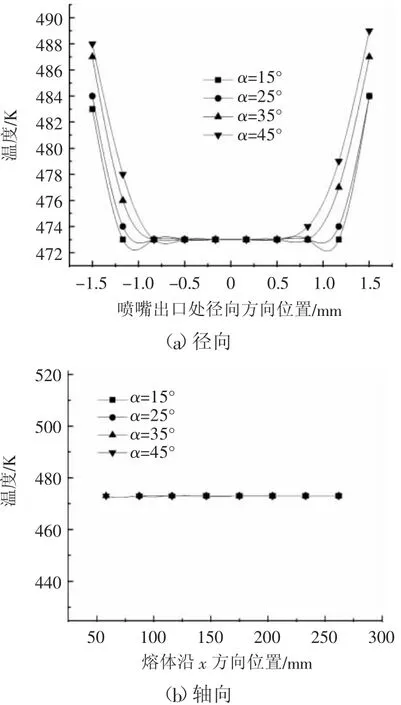

1.2 流体控制方程的建立

1)连续性方程。连续性方程是质量守恒定律对于运动流体的表达式,该方程表示在一个空间位置固定的无穷小的控制体中的总质量流率,等于流入与流出控制体的质量流率的差值,针对不可压缩流体的定常流动,在进行稳态分析的时候,质点的密度在运动过程中可以简化忽略掉,则连续性方程如下:

2)动量方程。动量方程是动量守恒对于运动流体的表达式,通常将聚合物熔体视为广义牛顿流体,也被称为不可压缩黏性流体。

3)能量方程。能量方程是能量守恒定律对于运动流体的表达式,根据热力学第一定律,对于流体内单位体积控制体微团模型,能量的变化率等于热对流项、热传导项和黏性耗散项之和。

式中:V为速度,m/s; ρ为密度,kg/m3;pb为压力,Pa;τ为切应力,Pa;Cp为比热容,J/(kg·℃);t为时间,s;T为温度,℃;K为热导率,W/(m·℃);GT为黏性热,W/m3。

但无论其连续方程、动量方程、能量方程都可用以下广义通式来表示:

式中:η为黏度;φ为广义物理变量;Γ为相应于φ的广义扩散系数;S为广义源项。

1.3 施加边界条件

根据机器设备的工艺参数以及材料热性能参数,边界条件设定为:1)对螺杆头边界流体施加压力P1=35 MPa;2)螺杆头边界施加速度V1=0.04 m/s,施加温度473 K;3)对靠近料筒的熔体边界施加温度473 K;4)对喷嘴锥面施加温度483 K;5)对喷嘴前直流道边界施加温度493 K。

1.4 仿真结果分析

1.4.1 速度分析

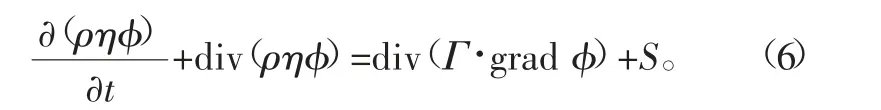

喷嘴出口处的速度影响着熔体的压力损失和制品的生产效率,不同结构锥角α的锥形螺杆头和锥形喷嘴对喷嘴出口处(x=0.262 m)的速度沿y 方向的分布影响如图2所示。

图2 喷嘴出口速度分布图

通过对PP熔体仿真模拟可以看出,熔体速度从两侧到中间呈现递增趋势,这是由于熔体在喷嘴两侧受到剪切力过大,图中的速度分布也符合牛顿平板规律,也进一步说明了仿真的准确性,随着锥角α的不断升高,熔体流动速度不断减小,也说明锥角α越小越利于克服熔体流动过程中的阻力,这是因为锥形角越小螺杆头截面受力面积越小,因此在压强相同的条件下,所受的流动阻力也越小。

1.4.2 温度分析

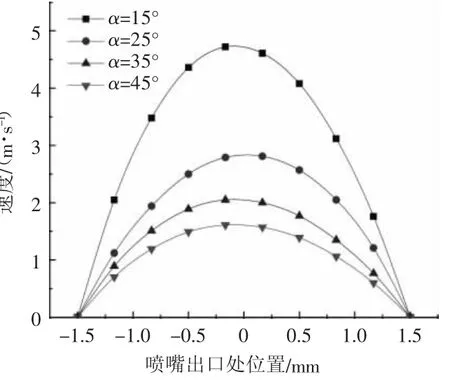

熔体温度的均匀性影响着制品的质量,提高温度的均匀性能使制品的质量精度得到保障,不同锥形角模拟出来的结果如图3所示。

图3 熔体温度分布图

由于熔体外部受到喷嘴的剪切作用,产生大量的剪切热,使熔体外部温度高于熔体内部温度,导致喷嘴出口处(x=0.262 m)温度从周边到中间(径向)逐渐降低(如图3(a));随着螺杆头和喷嘴锥角α的不断上升,熔体的整体温度也略微升高,但温度均匀性在下降,这是由于速度降低(如图2),受热时间也更为充分。轴向的熔体温度分布变化很小(如图3(b)),进一步表明喷嘴的长度不影响温度的轴向变化。随着锥形角α的不断上升,熔体轴向内部温度变化不大,因此在设置结构和工艺参数过程中要尽可能地保证熔体径向的温度均匀性。

1.4.3 剪切速率分析

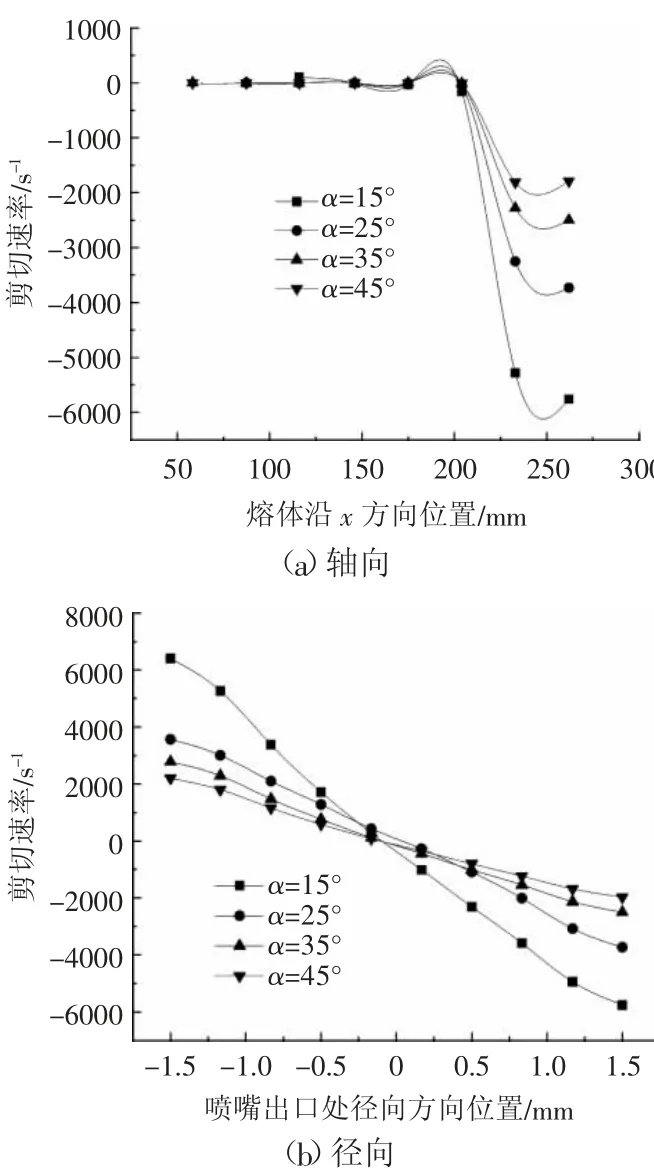

在脱模之后,经过一段冷却时间后PP熔体最容易发生翘曲变形,是因为熔体在注射过程中,剪切速率增大或者剪切时间过长会使PP分子链缠结网络逐渐被破坏,分子链发生解缠结并从缠结网络中脱离,通过分子链中的C-C单键的内旋转,逐渐形成沿流动方向的流动取向,因此熔体在冷却脱模后分子链将被冻结在极度不稳定取向态,随着PP分子链迁移和运动活跃性明显降低,在形态上分子链将会发生明显的弹性收缩,趋向于重新聚集成新的缠绕网络,冷却降温的取向态分子链无法充分回复至初始的无规缠绕状态,从而使在制品内部形成较大的翘曲变形。模拟分析注射过程中流道的轴向、径向剪切速率分布情况如图4所示。

如图4(a)所示,从沿着喷嘴壁(y=0.0015 mm)处的轴向剪切速率随着熔体x方向先不变后增大,在熔体进入喷嘴前端直流道后剪切速率逐渐增大,这是由于熔体与喷嘴内壁产生较大剪切力,使剪切速率增大。随着螺杆头和喷嘴锥角α的不断增大,剪切速率降低。在低锥角区锥角的变化对剪切速率影响较大,在脱离低锥角区后,锥角对剪切速率的影响较小。而图4(b)所示的径向剪切速率在喷嘴出口处(x=0.262 m)的剪切速率从两端到中间呈线性递减趋势,熔体中间剪切速率近乎为0,两侧受到剪切力,剪切力的大小由外向中心递减,其曲线趋势也符合牛顿流体流动定律,增加了仿真模拟的可靠性。

1.4.4 切应力分析

剪应力过大会使熔体发生降解,因此对剪切力的控制一直也是注塑领域重要的课题。根据非牛顿流变方程,剪切速率导致剪切应力发生变化,模拟结果如图5所示,熔体进入喷嘴前端后喷嘴内侧切应力迅速上升,在喷嘴出口处达到最大,与图4(a)、图4(b)的剪切速率在x=245 mm处曲线趋势统一,随着锥形螺杆头和喷嘴锥角α的不断增大,剪切速率逐渐减少,轴向剪切力也相应减小。

图4 剪切速率轴向、径向分布图

图5 y=0.0015 mm 处熔体x 方向分布图

2 一次注射量

一次注射量影响着制品的生产能力和生产效率,将4种不同锥角α的螺杆头和喷嘴导入SolidWorks进行熔体模型测量,一次注射量和锥角α的关系如图6所示,随着螺杆头和喷嘴锥角α的不断升高,PP熔体的一次注射量也相应升高,但升高的趋势慢慢变缓,在低锥角区升高锥角能明显使一次注射量增高,但在脱离低锥角时,升高锥角并不能使一次注射量显著升高。因此在讨论锥角对一次注射量的影响时应分段考量。

3 结论

根据模拟的仿真结果可以知道,随着锥角的不断增大,沿程损失越大,出口速度不断减小,温度均匀性降低,剪切速率减小;熔体轴向温度不随着喷嘴的长度而发生改变;注塑机螺杆头和喷嘴锥角较低时,喷嘴出口处的速度升高,同时也能保证一定的温度均匀性,但剪切速率过高,会使PP材料冷却后翘曲变形更加严重,并且一次注射量较低,影响生产效率;随着锥形螺杆头和喷嘴锥角α的升高,一次注射量升高,保证了注塑机的生产能力;熔体剪切速率和剪切力降低,减小了制品冷却后的翘曲变形;喷嘴出口速度以及温度均匀性降低,考虑到熔体轴向温度变化不大,径向温度均匀性在可接受的范围,因此保证熔体压力沿程损失小,有足够的压力注射模腔,综合以上性能评价标准,LYH680注塑机加工PP原料适合使用锥角35°~45°之间的锥形螺杆头和喷嘴。