无线遥测在动力总成测试中的应用

陈昱锦,于士博,李云虹,苏汉新,熊润祥,郭训鹏

(广州汽车集团股份有限公司汽车工程研究院,广州 511400)

0 引言

车用动力总成在工作过程中存在大量高速运动部件,如高速旋转的曲轴、飞轮、离合器,高速运动的活塞、连杆等,在动力总成开发及测试过程中,往往需要对此类运动部件的温度、速度、应力应变及振动等信号进行测量,但此类部件工作环境恶劣,具有很大的运行速度及加速度,难以使用传统接触式测量方法开展测量。仅部分场景下可采用滑环等替代方案开展测量,但该种结构在高速大加速度场景下可靠性较差,具有较大的应用限制。近些年来,随着无线通讯技术的发展,由于其信号无线传输的特点,不受传输线缆的限制,无线遥测技术越来越多地受到关注并应用于各类工业场景中[1-4]。但由于车用动力总成结构紧凑、应用环境恶劣等因素限制,该技术在动力总成测试过程中应用推广难度较高。

本文通过研究无线遥测技术的原理及特性,探讨了该技术在动力总成测试中的应用场景,针对各应用需求场景的安装空间尺寸要求、温度分布要求及油污环境要求的特点,使用无线遥测技术设计测试方案。完成了活塞瞬态温度测量、皮带轮橡胶温度测量设计应用,展示了无线遥测技术的应用方案方法。测试方案结果表明,采用无线遥测技术可实现对活塞温度、皮带轮橡胶温度的实时测量,可为车用动力总成的精确设计提供数据支撑,也体现了该技术在动力总成测试中的拓展应用前景。

1 无线遥测技术

1.1 技术介绍

无线遥测技术是通过非接触式无线通讯的方式,将测试结果传输至接收端处理并保存的测试技术,主要应用于运动部件等不方便布置传输线缆或人员无法到达现场的测试环境中。常用的无线传输方式有蓝牙技术、ZigBee技术、Wi Fi技术、GSM技术、IrDA技术、UWB技术、低功率短距离无线射频通讯技术等[5-7]。

1.2 原理及系统组成

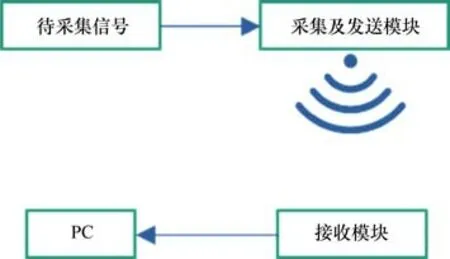

无线遥测技术的基本工作原理简图如图1所示。

图1 无线遥测技术原理

相比于传统测试方式,无线遥测技术的应用摆脱了线缆硬连接的限制,可通过非接触的方式将测试结果传输,其结构可分为信号测量发送端及信号处理保存端两部分。发送端主要采集测量所需信号,并通过无线方式传输。而接收端接受发送端数据,处理保存并根据需求传输至PC或其测量设备上。

2 无线遥测技术在动力总成测试中的应用

2.1 活塞瞬态温度场测量

2.1.1 测量背景及目的

活塞是发动机中运行环境最恶劣的零部件之一,其既直接承受燃烧带来的高爆压,又直接承受燃烧造成的高温度,而随着发动机小型强化的普及,其爆发压力及燃烧温度越来越高,活塞的强度设计越来越需要准确的温度场数据作为设计输入。当前各主机厂大多数使用温度塞作为活塞温度场的测量方法,误差较大(±20℃),且仅可测量单一工况的最高稳定温度,现有测量手段已越来越无法满足活塞强度设计的需求。

采用无线遥测的方法开展活塞温度的测试,可以对发动机各运行工况下的活塞燃烧面及销孔等位置的温度进行实时测量,完成活塞温度场MAP,可快速识别需要启动机油冷却喷嘴区域,并且可进行喷嘴流量的选型匹配,有助于油泵、机油冷却喷嘴以及活塞强度的设计校核[8-9]。

2.1.2 总体方案设计

活塞安装空间紧凑,工作环境恶劣,对于发动模块的设计需要考虑以下几个因素:

(1)发送模块需避开连杆及曲轴的运动轨迹避免造成碰撞干涉;

(2)活塞工作时温度较高,需对发送模块进行耐高温设计;

(3)活塞运行环境机油油污严重,需对发送端及接收端进行耐油污设计。

(4)活塞运动瞬时加速度较高,需对发送端的安装进行加固设计。

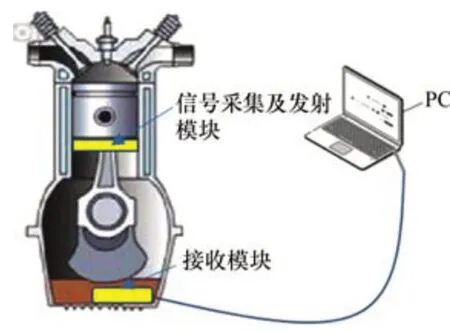

基于以上原则,活塞瞬态温度场的总体方案如图2所示。

图2 活塞瞬态温度场方案

测量发送端安装在活塞底部,处于活塞温度最低的位置。为避开连杆及曲轴的运动轨迹,发动端设计为半圆环形,同时留出螺栓安装孔位,可紧密地安装在活塞上。

由于发动机缸体缸盖均为金属壳体,无线信号无法穿透发动机,故接收端安装在发动机油底壳内,油底壳打孔并引出数据线连接至PC上。

2.1.3 测试硬件设计方案

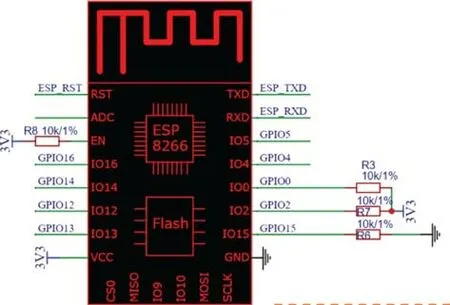

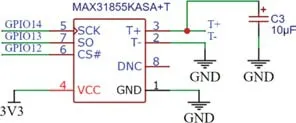

由于在总体设计方案中将发送端硬件安装在活塞底部随活塞同步运动,该处安装空间紧凑,根据活塞底面空间将测试硬件设计为半圆环形以避开连杆及曲轴的运动轨迹,如图3所示。硬件选型上选用乐鑫信息科技生产的ESP8266作为主控芯片,Maxim公司生产的MAX31855作为热电偶处理芯片,并增加CD4051芯片作为通道选择芯片,以实现对8路温度数据的巡回采集,以节省成本及空间。主控芯片电路及温度采集电路设计如图4~5所示。

图3 发射板硬件板路与活塞的匹配

图4 主控芯片电路原理

图5 温度采集模块原理

2.1.4 测试准确性验证

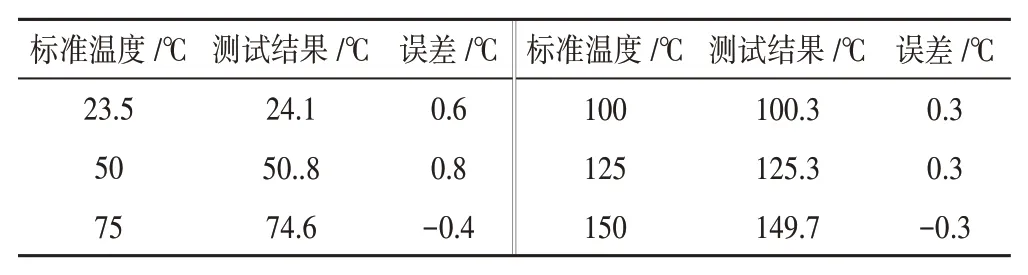

为验证测试系统测量准确性,将装配完成的活塞放置在温度环境箱中加热,测试加热过程中的温度测量准确性,测试结果与标准温度测试仪结果对比如表1所示。

表1 测试结果误差

从测试结果可知,此测试方案测试误差均在±1℃以内,较采用传统温度塞测试方法(误差±20℃)相比,精确度提升明显。

2.1.5 测试结果

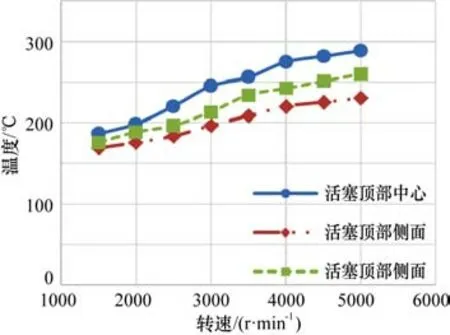

将该测试装置安装在某1.5 T发动机活塞底部并装配至发动机开展实际运行测试,测得发动机在外特性条件下的活塞各部位温度如图6所示。

图6 某1.5 T发动机活塞温度场结果

试验结果表明,活塞运行最高温度出现在顶部中心位置,最高发生在额定转速5 000 r/min工况,为289℃,此结果可为油泵、机油冷却喷嘴以及活塞强度设计提供精确的数据支撑。

2.2 曲轴扭转减振器橡胶工作温度测量

2.2.1 测试背景与目的

某款发动机在开发过程耐久试验时曾发生曲轴扭转减振器橡胶开裂故障。为排查故障原因,需求对工作过程中的曲轴扭转减振器橡胶温度开展测量。

曲轴扭转减震器随发动机曲轴高速旋转运动,且此款发动机设计附件如空调压缩机、水泵等均采用电力驱动,扭转减振轮无须承担驱动附件的工作,为提高产品紧凑型及轻量化需求,本款发动机将扭转减振轮设计在发动机曲轴箱内。相较于外置曲轴扭转减振轮,曲轴箱内温度、散热以及油污环境更加恶劣,扭转减振器的安装位置空间更加狭小,这些因素都限制了使用传统方式测量橡胶温度的可行性[10-12]。

因此,为测量曲轴扭转减振器橡胶的工作温度,作者设计了无线遥测的温度测量方案,实际测试了系统工作过程中的橡胶温度,帮助排查了故障原因。

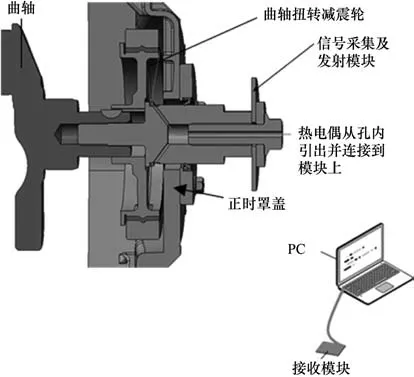

2.2.2 总体设计方案

由于扭转减振轮安装在曲轴箱内,安装位置紧凑,较难直接安装发送端设备,为保证设备与发动机零部件不存在运动干涉,设计了一枚专用加长螺栓引出发动机外,可将测量发送端设备安装在该螺栓上,该螺栓中空,可用于温度传感器线路的走线,具体方案如图7所示。发送端及温度传感器可随曲轴旋转,接收端设备可随意安置在可接受信号的任意位置。

图7 扭转减振轮橡胶工作温度测试方案

2.2.3 方案测试

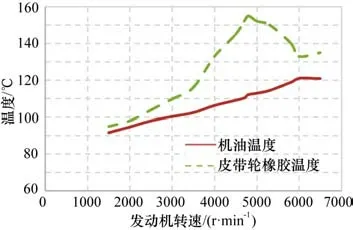

将测试设备安装调试完毕后,测试发动机工作状态下的扭转减振轮橡胶的温度。结果如图8所示。

图8 扭转减振轮橡胶工作温度测试结果

此扭转减振轮橡胶设计工作温度为150℃,而从结果可以看出,发动机在4 700~5 300 r/min工作范围内,橡胶温度超过设计温度,因此可判断工作温度超温为该款发动机扭转减振轮橡胶开裂的重要原因。

3 无线遥测在动力总成测试中的拓展应用前景

前文详细介绍了活塞瞬态温度测试及曲轴扭转减振轮橡胶温度测试应用场景及方案,得益于无线遥测技术灵活的拓展特性,测试信号除了温度外,也可以设计相应的测试方案,对待测物品的电压、应力应变、位移及速度、振动等开展测量[13-14]。

可探讨推广的动力测试应用场景举例如下:(1)动态飞轮扭矩测量;(2)连杆温度测量;(3)连杆应力测量;(4)离合器工作温度测量;(5)曲轴应力测量。

本节以动态飞轮扭矩为例,介绍无线遥测技术在动力总成测试中的拓展应用前景。

发动机作为车辆驱动的动力来源,其实时输出扭矩直接影响到后端输出匹配性能及车辆的运行表现,动力总成及整车上均采用模型预估发动机输出扭矩测量,预估精度有限,若预估扭矩与发动机实际输出扭矩差别较大,则可能导致车辆驾驶性偏差,换挡品质降低,严重时甚至损坏发动机或变速器。

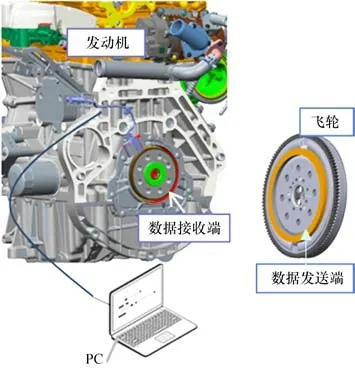

为提高整车动力性标定驾驶性及换挡品质,需要对发动机飞轮端的实时输出扭矩开展实时准确测量[15]。扭矩测试装置需安装在发动机飞轮上,安装空间有限,需根据其实际空间设计测试方案。为避免其与发动机缸体、转速传感器等的运动干涉,发送端设计为圆环形。扭矩的测量采用应变桥式电路,由发送端提供电源及输出电压采集,并转化为扭矩结果并以无线信号发出。接收端安装在发动机缸体上,并引出数据传输线可连接至PC,实现飞轮扭矩的无线测量。测试方案设计如图9所示。

图9 飞轮扭矩测量方案(装配前)

4 结束语

根据动力总成开发及验证需求,往往需要对曲轴、活塞、离合器等运动部件的温度、速度、应力应变及振动等信号进行测量研究与分析,而此类零部件运动高速,布置空间紧凑,运行环境恶劣,较难通过传统有线方式开展测量。将无线遥测技术应用于此类场景的测试工作中,可实现方便、可靠的数据测量。

本文介绍了活塞瞬态温度及曲轴扭转减振轮橡胶温度无线遥测详细技术方案及测试成果,测试结果表明,采用无线遥测技术可实现对活塞温度、皮带轮橡胶温度的精确测量,为车用动力总成的精确设计提供数据支撑,也体现了该技术在动力总成测试中的拓展应用前景。