葛洲坝电站真空破坏阀底座优化改造

杨 杰

(中国长江电力股份有限公司检修厂,湖北 宜昌 443000)

1 葛洲坝电站真空破坏阀底座改造

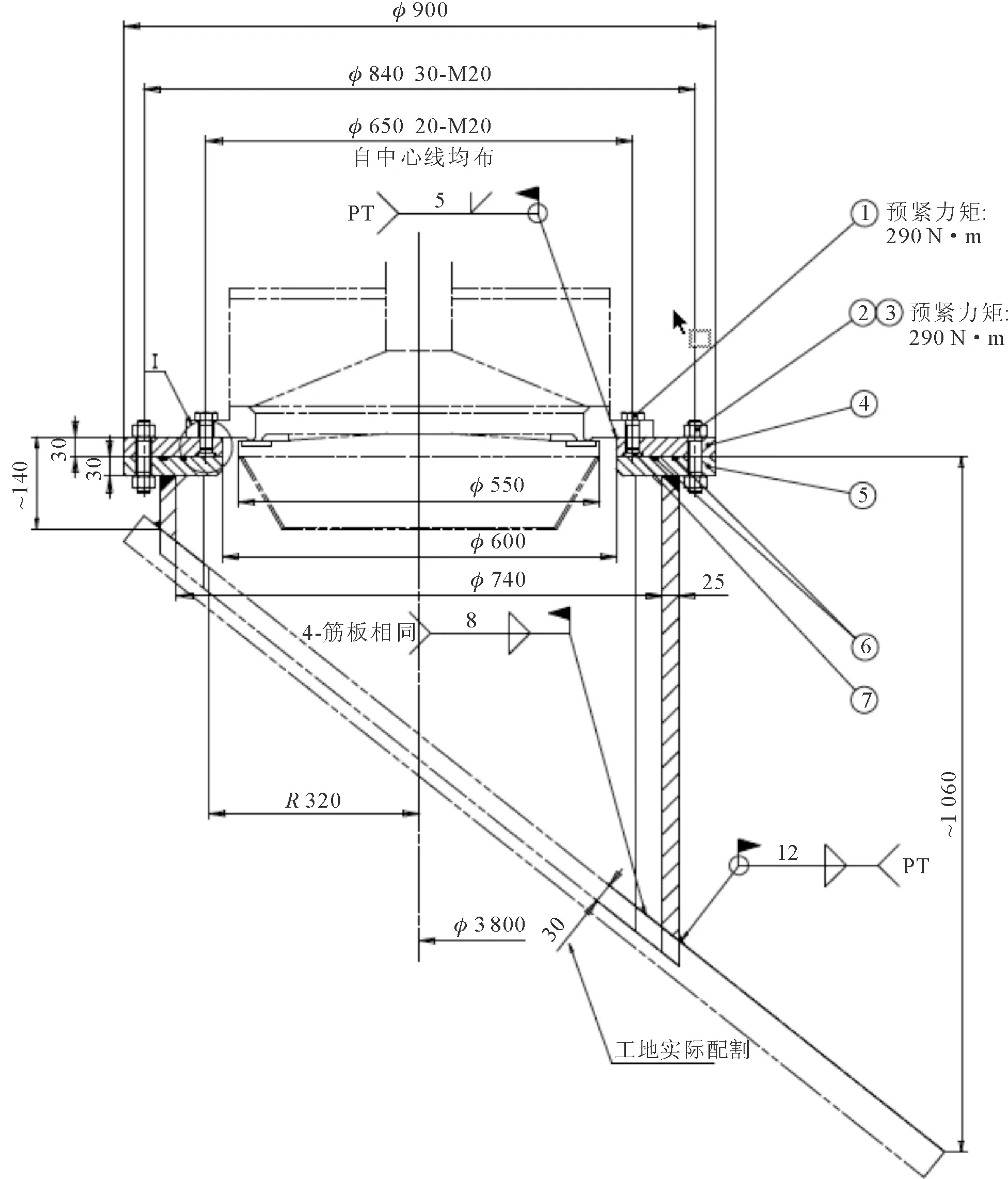

葛洲坝电站机组真空破坏阀与底座采用盲孔连接(见图1),经多年运行及多次拆装后存在螺栓孔螺纹锈蚀与失效现象,针对目前机组真空破坏阀出现的缺陷,计划将盲孔螺栓连接改为通孔螺栓螺母连接;将原橡胶垫密封改为O型圈密封;割除原真空破坏阀底座重新焊接新底座,同时需保证真空破坏阀拆卸和安装起吊空间高度。

图1 葛洲坝电站机组真空破坏阀原连接底座

2 葛洲坝电站真空破坏阀改造方案

2.1 过渡法兰型式

因真空破坏阀与底座直径存在差异,使用过渡法兰与真空破坏阀进行焊接,在过渡法兰与底座之间加装密封进行连接(见图2)。

图2 过渡法兰型式的真空破坏阀底座

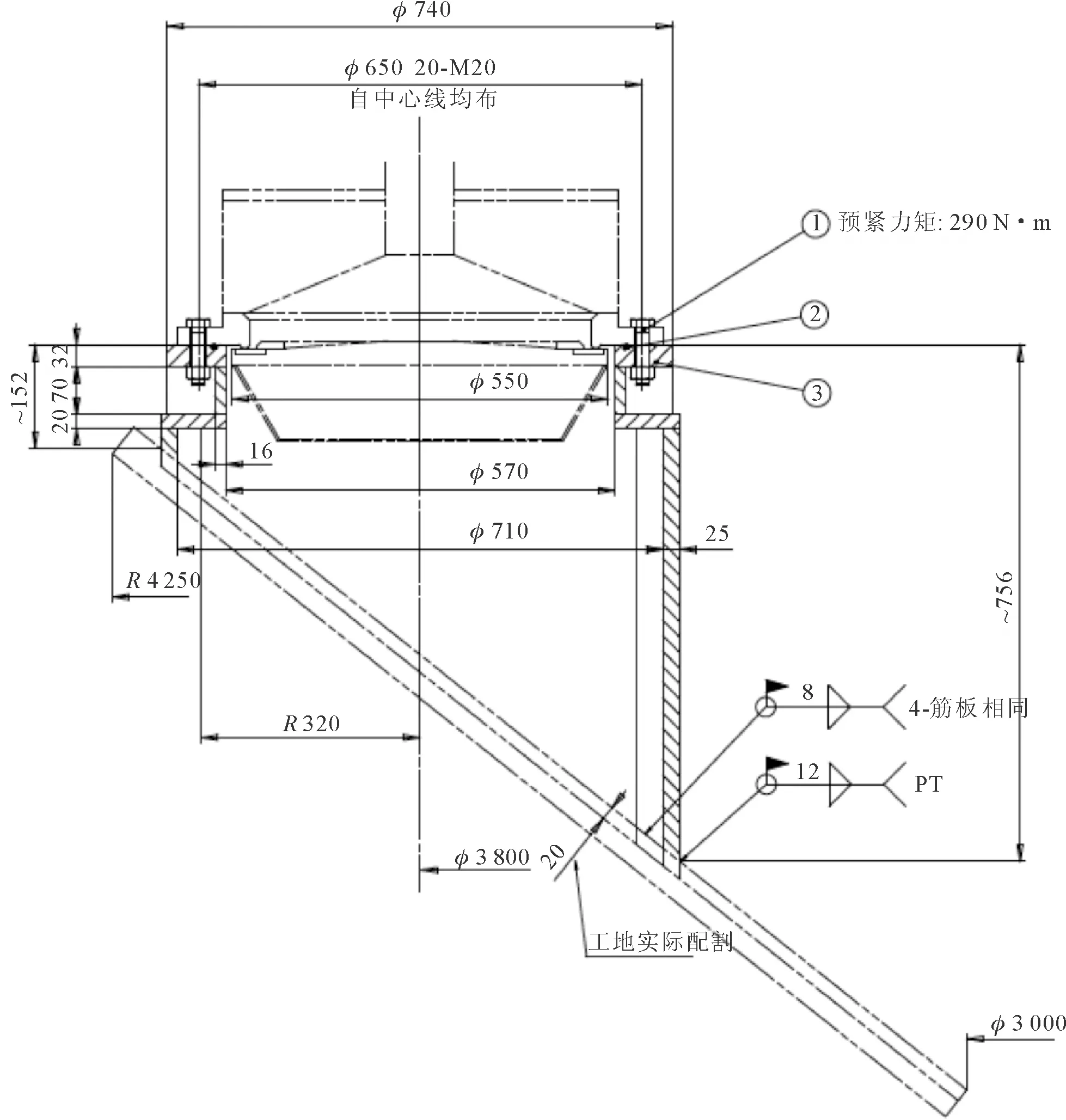

2.2 变径法兰型式

因采用过渡法兰连接方式,需要将真空破坏阀与过渡法兰进行焊接,同时不便于真空破坏阀的检修及更换。为减少过渡法兰带来的工作量,采用变径方式的真空破坏阀底座(见图3)。

图3 变径法兰型式的真空破坏阀底座

3 葛洲坝真空破坏阀底座优化方案比选

3.1 现场安装对比

采用过渡法兰连接方式增加了过渡法兰与真空破坏阀焊接工作量,因法兰的厚度较薄存在焊接变形的风险;同时假如真空破坏阀出现故障需要检修或者更换,需要将真空破坏阀与过渡法兰刨开。采用变径方式的真空破坏阀底座相比而言,更便于现场真空破坏阀的检修及更换。

3.2 通流面积计算

经计算,采用变径法兰的真空破坏阀底座方案(见图4)存在通流面积不足的问题,与带过渡法兰的真空破坏阀底座方案比较如下:

图4 过渡法兰型式的真空破坏阀底座通流面积

真空破坏阀的尺寸为Φ500 mm,通流面积为:

S=π×0.52/4=0.196 m2

若采用带过渡法兰的真空破坏阀底座,真空破坏阀达到全行程125 mm时,通流面积为:

S1=π×0.078×(0.62/2+0.55/2)=0.143 m2

若采用变径法兰的真空破坏阀底座(见图5),真空破坏阀达到全行程125 mm时,通流面积为:

图5 变径法兰型式的真空破坏阀底座通流面积

S2=π×0.013×(0.57/2+0.55/2)=0.023 m2

根据上述计算,带过渡法兰真空破坏阀底座的通流面积接近Φ500 mm,当量直径能达到427 mm,不会产生节流,补气量可满足要求;变径法兰真空破坏阀底座的通流面积远小于Φ500 mm,当量直径只有171 mm,会导致节流,补气量不足。故建议继续采用带过渡法兰的方案设计的真空破坏阀底座。

4 葛洲坝真空破坏阀底座改造强度计算

4.1 计算说明

本报告采用有限元法(ANSYS)对改造后的真空破坏阀底座刚强度进行了计算分析,目的是检验该结构在改造后刚强度性能是否满足设计要求。

4.2 基本参数

机组最大水头H:27 m;

升压水头Hp:38 m。

4.3 计算模型

根据对称条件,计算模型取整体结构的1/4,有限元采用实体单元。模型圆筒部分取240 mm长,并约束其截断面的轴向位移,筒内部施加水压。螺栓预紧力60.2 kN。见图6。

图6 计算模型

4.4 计算结果

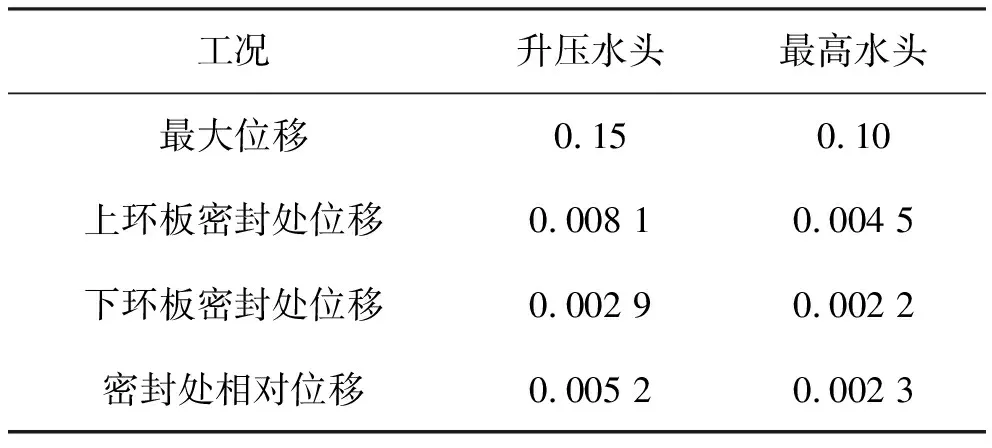

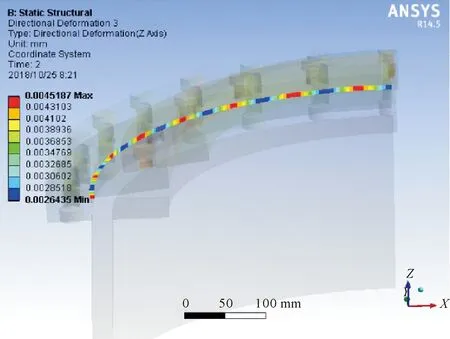

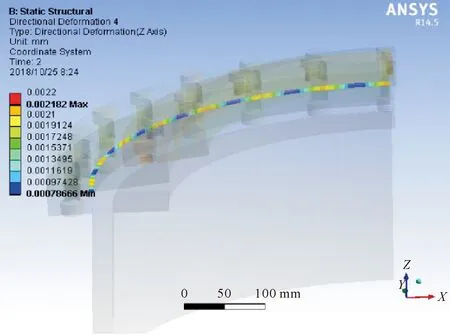

通过计算,得出底座的应力及变形,如图7~图9。从图中可知,其在升压水头、最高水头下运行的应力及变形分布情况。其变形见表1。

表1 计算工况 mm

图7 上环板密封处轴向位移分布

图8 下环板密封处轴向位移分布

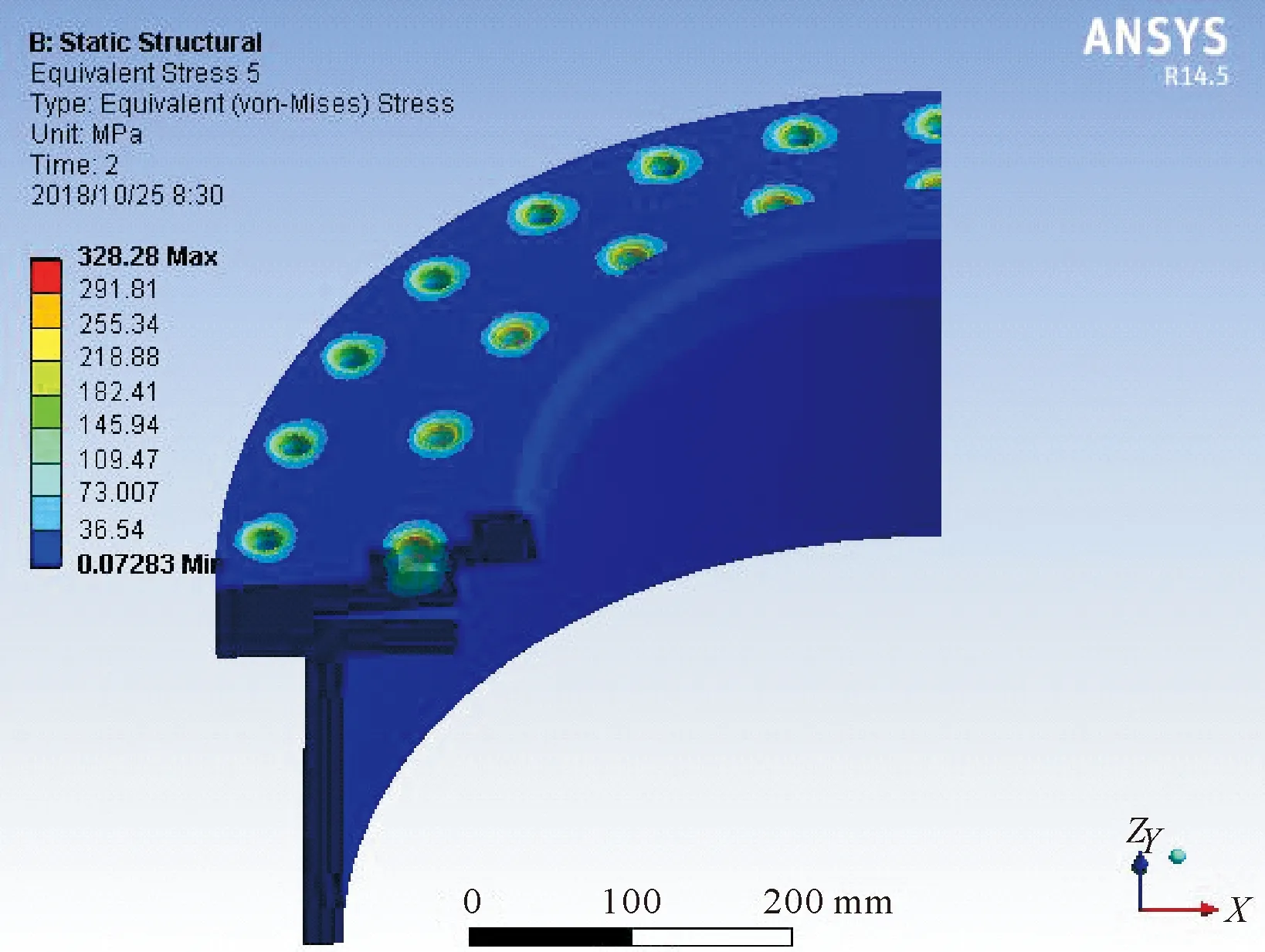

图9 最大水头作用的应力分布

无水压时,最大应力330 MPa,板厚方向平均应力95 MPa。

最高水头时,最大应力328 MPa,板厚方向平均应力95 MPa。

升压水头时,最大应力327 MPa,板厚方向平均应力95 MPa。

应力主要为螺栓预紧力产生的局部应力。

4.5 结论

根据计算结果,葛洲坝电站改造后真空破坏阀底座的应力和变形情况均能满足设计要求。

5 结 语

经改造实施葛洲坝电站真空破坏阀运行安全可靠,彻底消除了真空破坏阀底座螺纹锈蚀带来的安全隐患;同时提高了真空破坏阀底座密封的可靠性,消除了漏水隐患。该方案可为其他电站真空破坏阀底座优化改造提供借鉴参考。