1号机组定子绝缘盒内环氧胶开裂、脱落缺陷分析与处理

陈 枰

(四川华能嘉陵江水电有限责任公司)

0 引言

某水电站是嘉陵江苍溪至合川段水电规划中的第十一个梯级,在四川省南充市。首台机组于2004年5月投产发电,最后一台机组于2005年5月投产发电。电站装有4台套34MW 的贯流式水轮发电机组,总装机容量136MW。水轮发电机组由富春江富士水电设备有限公司生产,发电机型号SFWG34-64/6700,水轮机型号GZ-WP-615。励磁系统采用广州擎天实业有限公司生产的EXC9200型产品、调速器采用南京南瑞集团公司生产的SAFR2000型产品、LCU采用北京ABB贝利工程有限公司生产的AC800F系统产品,保护设备采用南京南瑞继保电气有限公司生产的RCS系列产品。电站110kV接线为单母线分段,采用GIS设备。发电机与变压器采用扩大单元接线方式。电站按“无人值班”原则设计,全计算机监控系统运行模式。

1 定子绝缘盒内环氧胶开裂、脱落情况

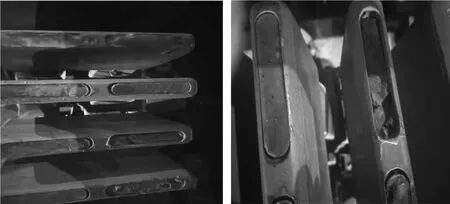

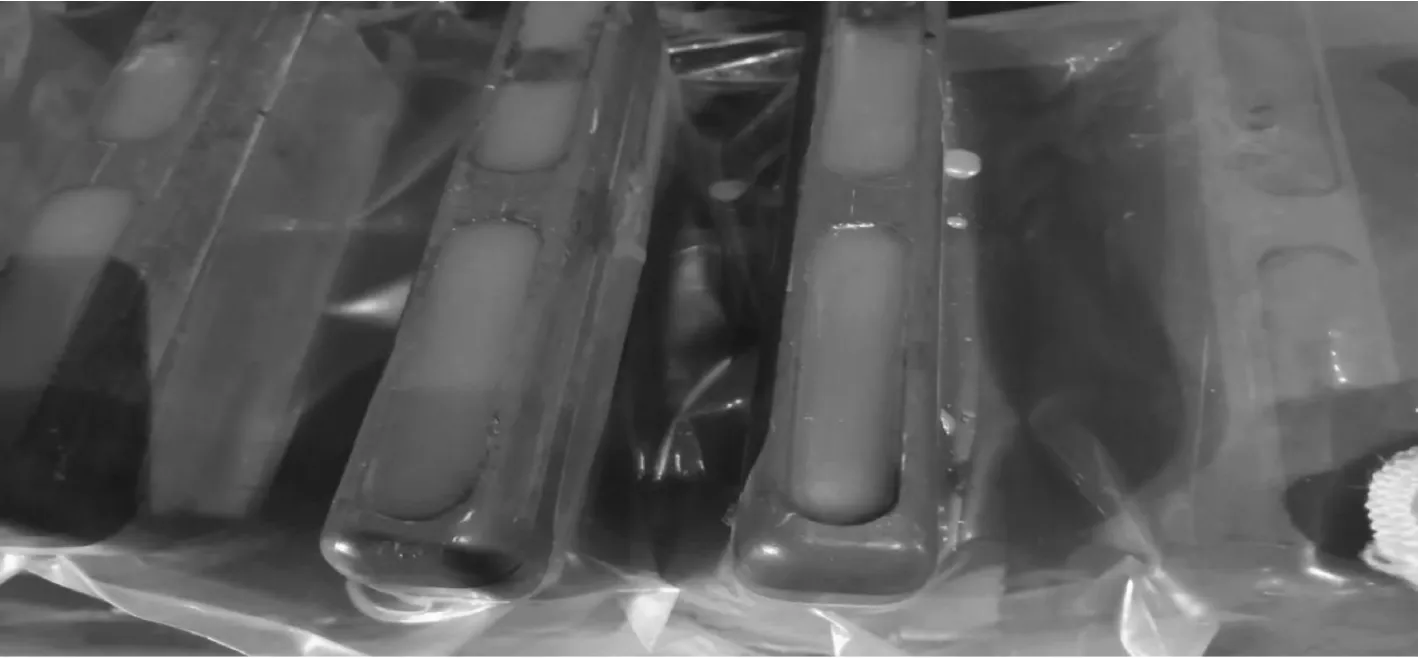

1号机组2021年12月18日A修中,对定子检查发现上端部312个绝缘盒中多数绝缘盒内树脂胶开裂(见图1和图2),黄褐色胶状物气孔明显,用手触摸,树脂胶成块脱落,造成线棒铜排裸露。下端部少数绝缘盒内树脂胶有裂纹。上下端部绝缘盒无高温变色、无脱落、无下坠、无裂纹。

图1 上端部绝缘盒内环氧胶开裂、脱落

图2 下端部绝缘盒内环氧胶开裂

2 定子绝缘盒环氧胶开裂、脱落原因分析

根据现场检查情况,原因分析如下:

1)技术落后。由于施工工期短,工作量大,需要大量人员配合,有的人员只有短时培训,而且关键工艺落后,致使施工质量很难达到预期效果[1]。

2)绝缘盒表面不存在局部裂纹,硬度较高,老化现象不突出,环氧胶开裂、脱落不是绝缘盒的质量引起。

3)在装绝缘盒前,用甲苯或酒精清扫绝缘盒及并头不彻底,绝缘盒内环氧胶未和绝缘盒凝固成一体,造成环氧胶开裂。

4)配置环氧胶时,所用材料性能可能不符合要求,E-44(环氧树脂),H-4(固化剂),石英粉等存放时间长,有变质的可能。

5)配比不满足要求。环氧胶使用的E-44(环氧树脂),H-4(固化剂),石英粉三种材料比例为100∶65∶70。在三种物质配比时,应用天平秤称重,保证配比。配比不当,受机组运行温度、震动的影响,环氧胶收缩,造成绝缘盒内环氧胶出现气孔和裂纹。

6)灌注环氧胶时,未控制好整体凝固温度,绝缘盒上层凝固时间滞后于下层,造成绝缘材料分层脱落。

7)施工中工艺不合理,固化剂与温度有关,一次调配环氧胶太多,二次灌注时间衔接不连贯。

3 定子端部绝缘盒环氧胶处理方案及注意事项

3.1 处理方案

方案1:清理绝缘盒内的环氧胶,除尽松动部分,重新灌注环氧胶。

方案2:破坏绝缘盒,彻底清理环氧胶,更换新的绝缘盒,重新灌注环氧胶。绝缘盒备件不满足更换定子的全部绝缘盒,需要及时采购。

为了不影响机组A修工期,又能保证处理效果,经咨询多个发电机生产厂家,最后确定采用方案1。该方案采购新技术、新材料生产的电气绝缘填充材料,利用现有绝缘盒,用刀片清理松动、开裂的环氧胶,处理后重新灌注绝缘填充材料,人工少,工期短,费用低。方案2需拆除现有绝缘盒,剔除并头上的环氧胶,并购买新的绝缘盒,采购时间长,人工多,工期长,费用高。

电气绝缘填充材料,是采用特种树脂、填料及助剂精制而成的双组份室温固化胶。具有良好的填充效果。电气绝缘填充材料分为A、B双组份,使用时按照使用规定混合均匀即可,产品固化后具有良好的机械强度、电气性能和耐热性能。适用于发电机绕组端部并头绝缘盒的灌注(见图3)。

图3 绝缘盒重新灌注环氧胶

定子绝缘盒环氧胶处理前后,按照《电力设备预防性试验规程》 (DL/T 596—2021)的规定进行试验,电气试验数据如下。

(1)处理前

1)绝缘电阻:A相3.37GΩ,B相3.20GΩ,C相1.65GΩ。

2)直流耐压和泄漏电流试验(2.5UN):A相6μA,B相25μA,C相18μA。

3)交流耐压试验(1min):A、B、C三相合格。机组A修后,投运至今正常。

(2)处理后

1)绝缘电阻:A相2.54GΩ,B相1.21GΩ,C相1.41GΩ。

2)直流耐压和泄漏电流试验(2.5UN):A相5μA,B相14μA,C相12μA。

3)交流耐压试验(1min):A、B、C三相合格。

通过对比定子绝缘盒环氧胶处理前后的电气试验数据,发现B、C相泄漏电流降低较为明显(环境温湿度基本一致),达到了处理效果。机组A修后,投运至今正常。

3.2 注意事项

1)做好清理前对定子的保护措施,防止清理物掉入定子线棒及铁心内。

2)用刀片彻底清理绝缘盒内开裂、脱落的环氧胶,不破坏并头绝缘,并清理干净。

3)绝缘填充材料操作工艺要求较高,需比较熟练的工作人员进行。需根据气温变化适当调整产品A、B的重量配比(一般为8.33∶1),气温较高时,B组份可适当减少。若气温低,放置时间长,可能结块,使用前可在(40±5)℃下烘焙4h左右使其熔化后使用。使用时应注意将两组份混合均匀,且必须在30min内用完。

4)配比时,使用天平称重,不是容积配比。

5)不使用过期变质产品。

6)保证环氧胶能均匀地流入绝缘盒,尽量消除内部气隙,同时将环氧胶充分搅拌均匀,确保完全固化[2]。绝缘盒内环氧胶应一次性浇筑饱满,无气孔和裂纹。

7)灌注环氧胶不能太快,一方面由于太快了,绝缘填料还没来得及渗入绝缘盒每一部位就溢出绝缘盒,另一方面会在接头绝缘盒中留有气泡,严重影响绝缘性能[3]。

8)处理结束后,进行外观检查,对不合格者重新处理。

9)彻底清扫,按照《电力设备预防性试验规程》(DL/T 596—2021)进行定子直流耐压和泄漏电流试验、交流耐压试验,各项电气试验数据应满足规程要求。

4 应对措施

1)利用新技术、新材料。随着材料技术的发展,新型绝缘材料在发电机运用成熟,减少了石英粉含量,简化了工艺,现场操作方便,只要严格按照说明进行配比和温度控制,保障环境清洁即可。

2)制定完整的方案,施工人员要高度重视,加强责任心,认真操作,确保工艺,工作到位。加强现场监督,验收,坚决杜绝不合格现象。

3)加强日常维护、定期检查,对出现的缺陷认真分析原因,对症下药,彻底处理。

4)加强检修工作的管理,对重要设备要及早检查,及时发现缺陷,避免影响工期。

5)提升工作人员安全意识,在设备检修过程中,工艺流程要符合要求,操作正确,避免出现安全事故[4]。

5 结束语

发电机定子受组装工艺、运行中的振动、绝缘材料材质等原因的影响,造成绝缘盒内环氧胶开裂、脱落,严重影响定子端部绝缘,危及发电机安全、可靠运行。因此,日常加强对机组运行工况的监控、检修、及时调整对策[5],利用新材料、新技术,提升设备检修工艺水平,执行国家规范和检修规程,切实做到“应修必修,修必修好”,保证机组安全、经济、可靠运行具有十分重要的意义。