高位堆垛叉车势能回收效率研究*

叶国云 叶港辉 叶青云 张 巍 夏庆超

1 宁波如意股份有限公司 宁波 315600 2 浙江大学机械工程学院 杭州 310063

0 引言

电动叉车具有节能、易于控制、低噪、环保等优点,在一些对搬运环境的要求较高的场合得到广泛应用,是室内物料搬运的首选工具。对于传统电动叉车,当货物随货叉上升时,起升液压缸的液压能转化为货物的重力势能,当堆垛货物随货叉下降时,堆垛货物的重力势能转化为液压系统的热能,除了浪费电能以外,还会导致液压油得温度升高,严重影响液压系统的工作性能。因此,研究电动叉车负载势能回收系统,将货叉下降时的负载势能回收并利用具有重要意义[1-5]。

1 液压系统的数学建模

1.1 货叉起升与下降功能

如图1所示,油液由P经过单向阀30、24、开关阀28.2、28.1和比例阀27,推动活塞上升实现叉车举升,下降时油液经过比例阀27、开关阀28.1、28.2和单向阀23流入P泵中,泵作马达转动带动发电机转动实现能量回收。

图1 电动叉车势能回收原理图

1.2 各液压阀数学建模

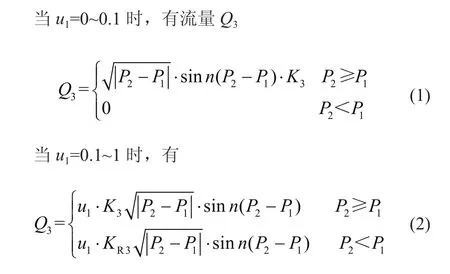

1)二位二通比例阀27

2)二位二通阀28.1、28.2

二位二通比例阀27、二位二通阀28.1、28.2阀均位于大液压缸的进出油路中,串联排布,在起竖过程中,28.2工作在左位处于阀口全开状态,27、28.1均工作在右位处于通过单向阀流出状态;在倒伏过程中,28.2工作在右位处于通过单向阀流出状态,27、28.1均工作在左位处于阀口全开状态

①28.1阀流量Q4

3)单向阀阀组23、24、30

单向阀阀组23、24、30均位于液压泵进出油油路中,在出油过程中,经由串联的2个单向阀流出;在回油过程中,经由1个单向阀流回。

流量Q6为

4)大液压缸入口溢流阀25

溢流阀25阀位于液压系统中大液压缸入口处,经过单向阀阀组与泵出口相连,设定其溢流压力为Pe4=22 MPa。

1.3 容腔划分及建模

1)容腔划分

VP0为泵出口与单向阀阀组相连容腔,对应压力为Pc;VP1为左/右侧大液压缸无杆腔与二位二通阀27之间的容腔,对应压力为P1;VP2为二位二通阀27与二位二通阀28.1之间的容腔,对应压力为P2;VP3为二位二通阀28.1与二位二通阀28.2之间的容腔,对应压力为P3;VP4为二位二通阀28.2与溢流阀25、单向阀阀组23、24、30以及二位二通阀26之间的容腔对应压力为 P4。

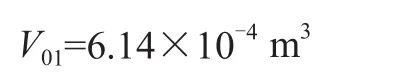

泵出口容腔VP0对应初始容积为

左/右侧大液压缸无杆腔与二位二通阀27之间的容腔VP1所对应初始容积为

二位二通阀27与二位二通阀28.1之间的容腔VP2所对应初始容积为

容腔VP3所对应初始容积为

容腔VP4所对应初始容积为

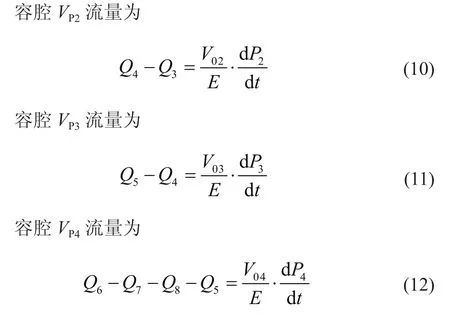

2)容腔建模

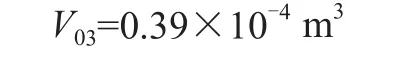

对于泵出口与单向阀阀组相连容腔VP0进行建模,流量为

其余容腔以各阀为节点进行划分,以流量连续性方程为基础进行建模。

1.4 液压缸建模

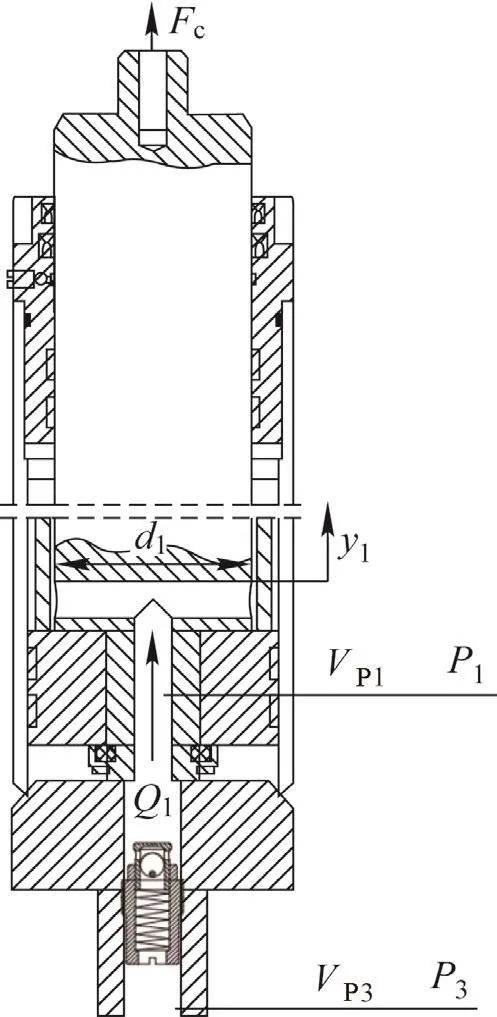

规定流入液压缸的流量为正、流出为负;受力方向向上为正、向下为负;位移、速度方向向上为正、向下为负。图2所示y1为一级缸的绝对位移,向上为正方向。

图2 左大液压缸结构简图

式中:A1为液压缸柱塞面面积,f1为摩擦力。

按液压缸启动压力(空载)为0.3 MPa来计算:Fs1=935 N,Fc1=623 N,Cs1=0.001 m/s, 开 启 压 力Popen=0.3 MPa,静摩擦力Fs1=Popen·A1≈ 935 N,库仑力Fc1=2/3Fs1≈623 N,液压缸最大速度V≈0.3 m/s,粘性阻尼系数B1=(Popen·A1)/V≈ 3 117(m·s-1)。

2 能量转换部分建模及联合仿真

能量转换部分建模中泵选用CASAPPA齿轮泵,型号为 0357014R,排量为 35.42(cm3·rev-1)。

电动机选择交流变频油泵电动机,型号为XYQD-20H,其额定转速为2 400 r/min,额定频率为82 Hz,额定线电流为309 A,额定功率为20 kW,额定电压为48 V。额定转速下,定量泵流量约为

交流变频油泵电动机响应时间取100 ms,用一阶惯性环节表示为

式中:u为控制指令,Np为电动机转速。

式中:Qp为泵的流量,qp为泵的排量,ηv为泵的容积效率,取92%。ηp为泵的机械效率,取95%。

液压马达的力矩平衡方程为

式中:Dm为液压马达的弧度排量,Jm为液压马达及发电机的转动惯量,ω为液压马达的角速度,Tf为液压马达的摩擦转矩,Tg为发电机的再生制动转矩,Pc为液压马达入口处的压力,bm为液压马达回转的粘性阻尼。

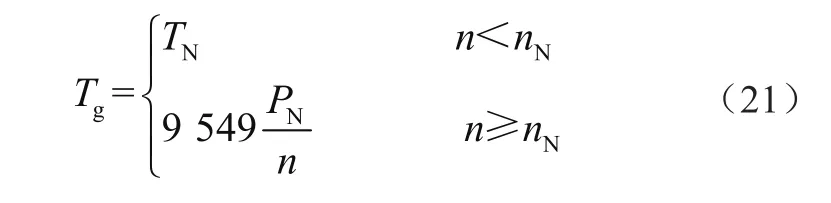

电动机模型为

式中:Tg为发电机的再生制动转矩,TN为电动机额定扭矩,PN为电动机额定功率,nN为电动机额定转速,n为电动机实际转速。

电动机的发电功率为

式中:Tg为发电机的再生制动转矩,ηg为电动机的发电效率,ωg为电动机的角动速度。

电动机的角速度与液压马达的角速度相等,即有ωg=ω。

电动机的发电能量为

式中:t为发电时间。

工作装置举升系统最大举升高度h=5 m,额定起重量m0=1 500 kg,内门架质量m1=400 kg,货叉及货叉架质量m2=1 000 kg,升降液压缸质量m3=1 000 kg,液压系统最大工作压力为22 MPa。

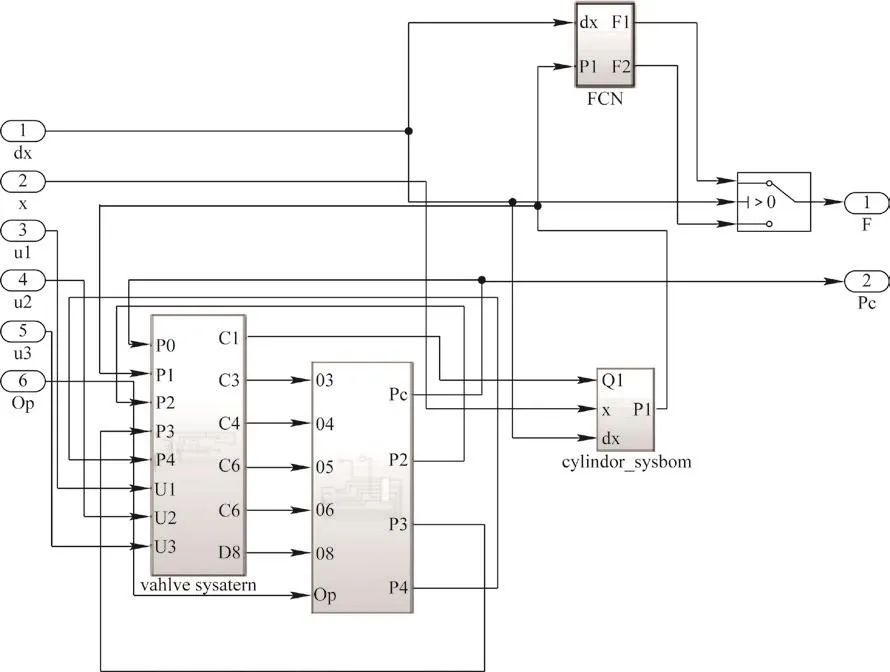

根据数学模型采用Simulink进行联合仿真模块的搭建,图3为虚拟样机主模块图,图4为液压系统模块,图5为液压马达模块,图6为动力学模块。

图3 虚拟样机主模块

图4 液压系统模块

图5 液压马达模块

图6 动力学模块

3 仿真结果

3.1 势能回收效率与货叉下落高度的关系

运用建立的虚拟样机模型对三向叉车势能回收系统进行仿真分析,得到不同下降高度下的回收能量值,再运用势能回收效率公式计算出在不同下落高度下,叉车货叉的重力势能回收效率。

图7为势能回收效率与货叉下落高度的关系,由此可知,叉车工作系统势能回收效率随着货叉下落高度的增大而增大。根据仿真结果,在最高举升高度工况下,三向叉车的势能回收效率最高。

图7 势能回收效率与货叉下落高度的关系

3.2 势能回收效率与液压马达转动惯量的关系

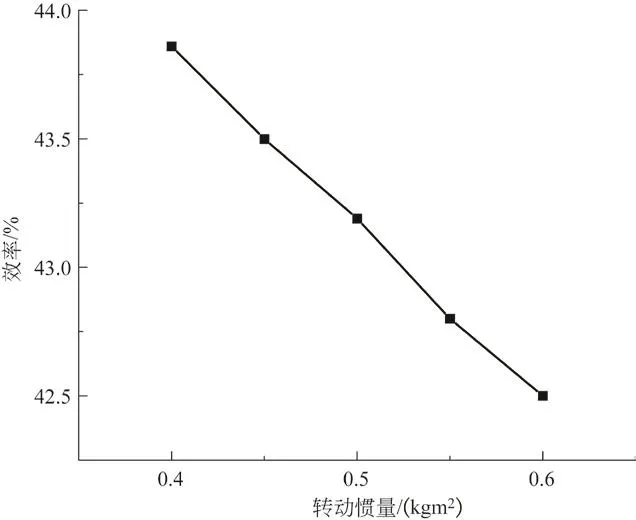

运用建立的虚拟样机模型对三向叉车势能回收系统进行仿真分析,得到在不同液压马达转动惯量下的回收能量值,再运用势能回收效率公式计算出在不同液压马达转动惯量下叉车货叉的重力势能回收效率。

图8为势能回收效率与液压马达转动惯量的关系,由此可知,叉车工作系统势能回收效率随着液压马达转动惯量的增大而减少。根据仿真结果,在保证三向叉车正常运行的情况下,液压马达的转动惯量越小,三向叉车的势能回收效率越高。

图8 势能回收效率与液压马达转动惯量的关系

3.3 势能回收效率与载荷的关系

运用虚拟样机模型对三向叉车势能回收系统进行仿真分析,得到在不同载荷下的回收能量值,再运用势能回收效率公式计算出在不同载荷下叉车货叉的重力势能回收效率。

图9为势能回收效率与载荷的关系,由此可知,叉车工作系统势能回收效率随着承受载荷的增大而增大。可见在最大额定负载工况下三向叉车的势能回收效果最好。

图9 势能回收效率与载荷的关系

4 总结

1)建立了叉车势能回收系统的虚拟样机,主要包括:ADAMS门架动力学模型的建立、液压系统数学模型的建立、参数的设定及液压马达力矩平衡模型的建立以及势能回收效率数学模型的建立。

2)建立了ADAMS与Simulink的联合仿真虚拟样机模型,利于虚拟样机研究了势能回收效率与货叉高度、液压马达转动惯量与货叉承受负载的关系,得出结论:三向叉车工作系统势能回收效率随着货叉高度的增大而增大,随着液压马达转动惯量的增大而减少,随着货叉承受负载的增大而增大。