影响复合锂基润滑脂微观结构与流变性的关键工艺*

毛菁菁 李建明 仇建伟 王 越 刘丽君 张丽娟

(中国石油兰州润滑油研究开发中心 甘肃兰州 730060)

复合锂基润滑脂是全球生产量最大的高滴点润滑脂品种,也是国内用量最多、所占市场份额最大、并且不可替代的高性能润滑脂品种。2019年全国润滑脂生产情况调查统计结果显示,复合锂基润滑脂的产量为64 531.233 t,占所有品种的16.33%[1]。

长期以来,国产复合锂基润滑脂产品的理化性能与国外高端产品相当,但是实际使用寿命短,导致高端市场长期被国外产品所垄断。文献[2-4]将润滑脂的老化机制归纳为两方面:(1)机械(物理)老化,主要是分油和润滑脂稠化剂结构的劣化;(2)化学老化,主要指氧化。其中,分油和氧化可以通过基础油和添加剂配方进行调节,而稠化剂结构的优劣主要与制备工艺有关。

稠化剂结构影响润滑脂的老化过程和使用寿命,而影响稠化剂结构的关键因素是制备工艺。然而,国外润滑脂的制备工艺是生产厂家的核心技术秘密,很少有相关研究报道。而国内由于生产设备、表征方法等因素的限制,对制备工艺的研究报道也很少。目前复合锂基润滑脂的研究主要集中在基础油、添加剂和复合组分方面。成思远等[5]采用自制的9,10-二羟基硬脂酸作为稠化剂制备了复合锂基润滑脂,探讨了基础油、炼制温度、复合组分和添加剂对复合锂基润滑脂性能的影响。朱国靖等[6]研究了对苯二甲酸制备的复合锂基润滑脂。蒋明俊等[7]探讨了组成、工艺和添加剂对复合锂基润滑脂润滑脂的影响。艾罡等人[8]采用不同的复合锂基润滑脂稠化剂体系制备了轮毂轴承润滑脂,探讨了其性能及在轮毂轴承上的应用。付蕾[9]利用硼酸或己二酸为复合剂合成了2种复合锂基润滑脂。于唯等人[10]分析了一步法制备复合锂基润滑脂时物料浓度、搅拌方式、搅拌速度、温度控制对成脂效果的影响。

综上,目前复合锂基润滑脂工艺方面的研究较少,比较深入地研究复合锂基润滑脂的关键工艺并结合流变性以及皂纤维结构的研究未见报道。为此,本文作者通过观察复合锂基脂制备过程中皂纤维微观结构的变化,并结合润滑脂的流变性进行评价,初步探讨了影响复合锂基脂微观结构和性能的关键工艺步骤,为复合锂基脂生产工艺的改进提供了一些参考。

1 试验部分

1.1 试验仪器

润滑脂电镜照片拍摄采用FEI公司的Magellan400特高分辨率场发射扫描电镜。

润滑脂流变性测试采用安东帕仪器公司的MCR301型流变仪,该仪器配备空气轴承、马达和光学编码器,具有控制应力和控制速率功能。振荡模式试验采用直径25 mm的平行板测试系统;旋转模式试验采用直径25 mm、角度1.0°的锥板测试系统,测试温度精度±0.1 ℃。

润滑脂制备采用进口的25 L伊卡托压力反应釜,配备高效模温机,以较好地控制升温降温速率。

1.2 试验样品制备

润滑脂试样制备均采用相同的压力釜一步法制备工艺。具体工艺流程:将部分基础油投入压力反应釜中,升温至80 ℃,投入全部的12-羟基硬脂酸、癸二酸和单水氢氧化锂水溶液;搅拌升温至135 ℃,保温保压(0.4 MPa)下复合反应1 h;升温至148 ℃,开始边泄压边升温排水,至压力为0;加入升温油,升温至204~210 ℃,保温10 min;搅拌降温,冷却至90 ℃左右出釜,最后采用均质机均质处理。

2 结果与讨论

2.1 复合锂基脂生产工艺过程中结构和性能的变化

在复合锂基脂生产过程中,分别在皂化、脱水、高温炼制、冷却、出釜和均化等关键工艺步骤取样,采用扫描电镜对各个步骤的样品进行皂纤维结构的观察和理化性能的比较。

图1所示为工艺各阶段中润滑脂的结构变化。可以看出,在皂化和脱水阶段,互相交织的螺旋状皂纤维已经形成(见图1(a)、(b));进入高温炼制阶段,皂纤维排列取向趋于一致(见图1(c));而在冷却过程中,皂纤维又重新形成螺旋状,不再呈方向一致的排列,而是相互交织分布(见图1(d)、(e));经过均化处理后,稠化剂纤维交织密集程度有一定下降(见图1(f))。

对样品进行常规理化性能分析,如表1所示。随着生产工艺的进行,皂化反应结束进入高温炼制阶段,滴点逐渐升高,机械安定性逐渐改善。由于高温使润滑脂结构变松散,导致分油增大。在高温炼制阶段之后,随着体系逐渐降温,滴点基本不变,润滑脂样品稠度变大,说明皂纤维不断生长重排,能够锁住基础油的皂的有效体积增大,所以样品稠度变大,分油减小,机械安定性也稳定在一个较好的水平上。

通过结构观察和分析性能测定所得到的结果,可以得出,在皂化脱水阶段复合皂已经形成,呈现互相交织的螺旋状皂纤维结构;在高温炼制阶段,稠化剂与基础油之间的结合力最弱,在搅拌的作用下,皂纤维结构松弛并重新排列,由交织的螺旋状逐步变为取向基本一致的纤维束;在冷却阶段,随着体系的逐渐降温,复合锂皂纤维进行生长和重排,彼此联结、相互交织形成网络骨架结构;在均化等后处理过程中,在外力剪切作用下,进一步使复合皂均匀分散在基础油中,形成稳定的胶体体系。在皂化脱水阶段,形成了12-羟基硬脂酸锂皂和癸二酸锂皂的复合锂皂;在高温炼制阶段,复合锂皂发生近似的相转变,滴点达到最高(见表1);在冷却阶段,复合锂皂晶核生长并进行重排。从晶体生长的角度来看,可以将整个降温过程分为2个阶段:第一阶段,降温过程中经过相变点的速率越快,形成的晶核越多越均匀,因此高温炼制后的急冷过程比较重要,但是此阶段的降温过程较难控制;第二阶段,在经过相变点后的降温过程,皂晶体继续生长和重排,此时可以进行调控。另外,体系在降温过程中,内部温度均匀,形成的晶核大小也会比较均匀,继而生长出的皂纤维大小也会比较均匀,从而有利于形成均匀而稳固的皂纤维网络结构骨架。后处理(均化或研磨)过程可以继续将前期反应过程中分散不好而形成的大的皂颗粒破碎,进一步使皂纤维分散在基础油中,形成稳定的胶体体系。

综上,在复合锂基润滑脂的生产工艺中,形成致密而均匀皂纤维网络结构的关键控制阶段为冷却阶段和后处理过程。

2.2 冷却速度对复合锂基润滑脂结构和性能的影响

结合晶体结晶的理论,认为在制备皂基脂的过程中,冷却速度会影响皂晶体在基础油中的过饱和度,从而影响皂晶体的成核速度和生长速度,最终影响皂纤维的形态和大小。因此文中考察了冷却阶段,即越过180~190 ℃的相变温度以后,不同的冷却速率对复合锂基润滑脂结构和性能的影响。

该阶段皂晶体不断生长重排。通过设定反应釜的夹套温度与物料温度的温差Δt,得到不同降温速率下的润滑脂样品,其皂纤维结构如图2和表2所示。可以看出,差别较大的是样品a(9 ℃/min)和样品d(1 ℃/min)。其中快速冷却得到的样品a的皂纤维粗大且不均匀,螺旋形态不清晰,形成的皂纤维直径在110~490 nm之间;而缓慢冷却的样品d的皂纤维均匀细长,螺旋形态清晰,形成的皂纤维直径较小,在67~220 nm之间。

图2 不同冷却速度下皂纤维结构(30 000×)

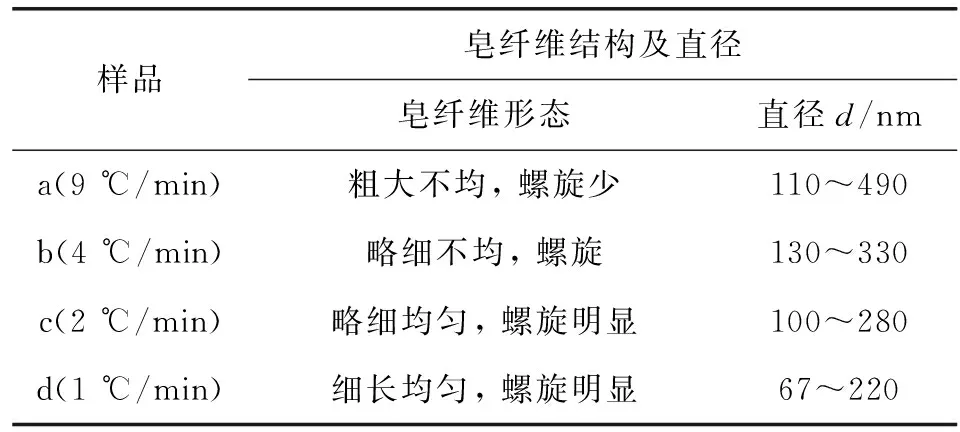

表2 不同冷却速度下皂纤维结构和直径

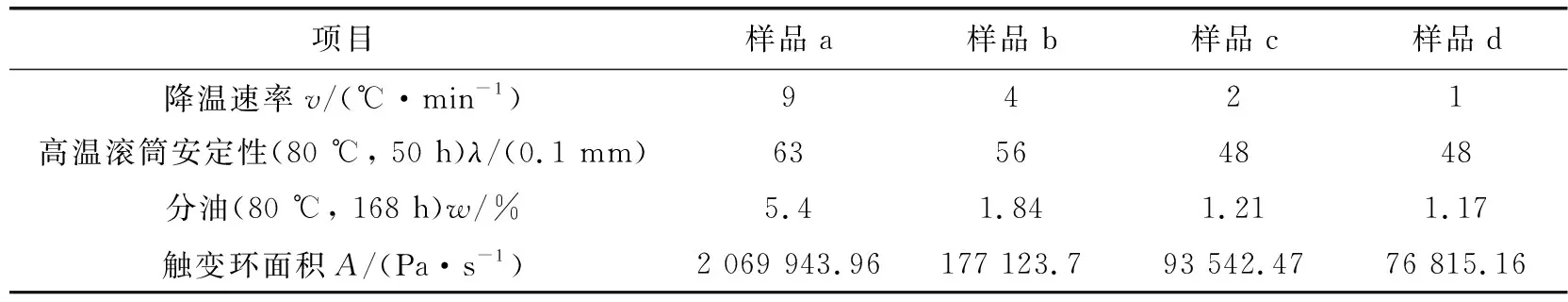

皂纤维结构的不同宏观上影响了复合锂基脂的机械安定性和流变性,如表3所示。在皂纤维生长重排阶段进行快速冷却,皂纤维生长的时间短,此时快冷形成的不均匀的纤维比表面积小,对基础油的束缚能力差,且皂纤维结构容易被破坏,结构安定性差,因此机械安定性差。如9 ℃/min快冷下的润滑脂滚筒试验前后的锥入度差值比1 ℃/min慢冷下的润滑脂大了15个单位。而在皂纤维生长重排阶段缓慢冷却,皂纤维生长排列的时间较长,形成的纤维细长均匀、结构牢固,机械安定性好。

文献[11-12]推导了润滑脂的分油模型,认为润滑脂可以看成是一种多孔介质,利用达西公式q=kΔp/η,即流体在多孔介质流动时的基本渗流定律可推导出润滑脂的分油量。其中q为分油量;Δp为轴承离心力形成的压力梯度;k为渗透张力参数,与皂纤维体积分数有关并与皂纤维直径r2成正比;η为流体的黏度。

由此可见,皂纤维直径越大,k值越大,导致分油量越大。从表3也可以看出,快冷样品的皂纤维直径最大,因此分油量远大于慢冷的样品。

表3 不同冷却速度下复合锂基润滑脂性能比较

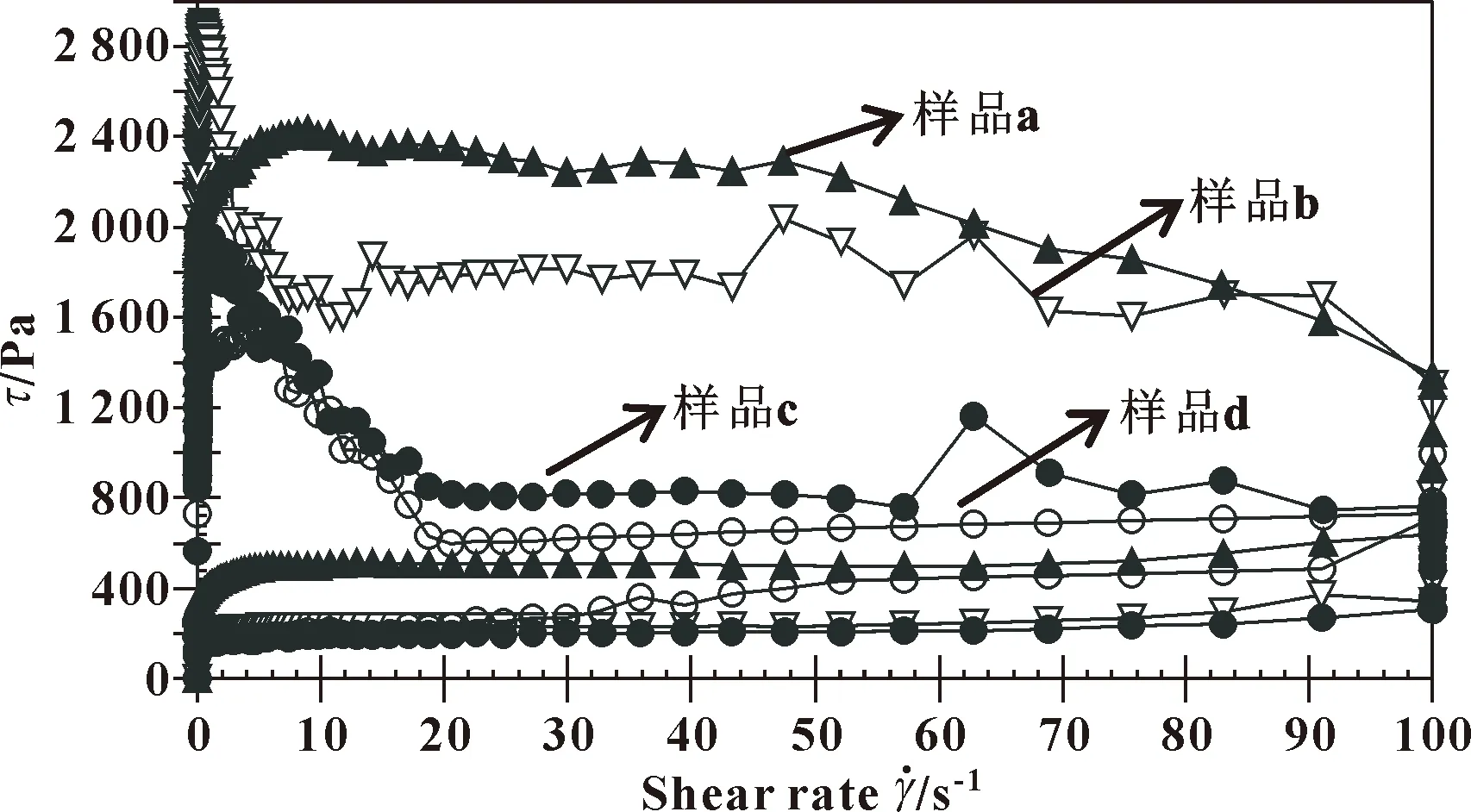

不同的冷却速度还会得到不同流变特征的润滑脂。润滑脂是具有触变性和黏弹性的假塑性非牛顿流体,润滑脂的触变性是指润滑脂受到剪切时稠度或黏度下降,剪切停止后稠度又逐渐上升的性质。润滑脂具有触变性的原因是:脂受到剪切作用时,构成连续骨架的个别皂纤维产生滑动或脱开(甚至皂纤维被剪断),脂的稠度下降;剪切停止后结构骨架叉逐渐恢复,稠度或黏度上升。由于皂纤维重新排列需要一定的时间,所以脂的稠度恢复较慢,且重新形成的结构可能与原结构有差异[13]。由此可见,利用流变仪评价润滑脂的触变性可以反映出润滑脂的结构安定性。图3所示为不同降温速度下复合锂基脂样品上行平衡流动曲线和下行平衡流动曲线之间形成的封闭触变环的面积大小的比较。

图3 不同冷却速度下复合锂基润滑脂的触变性

软件拟合计算出的触变环面积如表3所示。降温速率越慢的样品触变环的面积越小,经过剪切后结构恢复越快。结合图2和图3可以看出,降温速度越慢,皂纤维结构越均匀缠绕,结构安定性越好,因此剪切不容易破坏润滑脂的结构,剪切过后恢复得也越快,因此触变环面积越小。

2.3 后处理对复合锂基润滑脂结构和性能的影响

均化或研磨等分散过程,是生产润滑脂的重要后处理工序,经过分散设备进行剪切分散之后,能使得反应中形成的较大皂颗粒被破碎,各物料之间相互混合更均匀,从而使产品具有细腻光亮的外观、优良的性能。但后处理的参数应在一个合理的范围内。

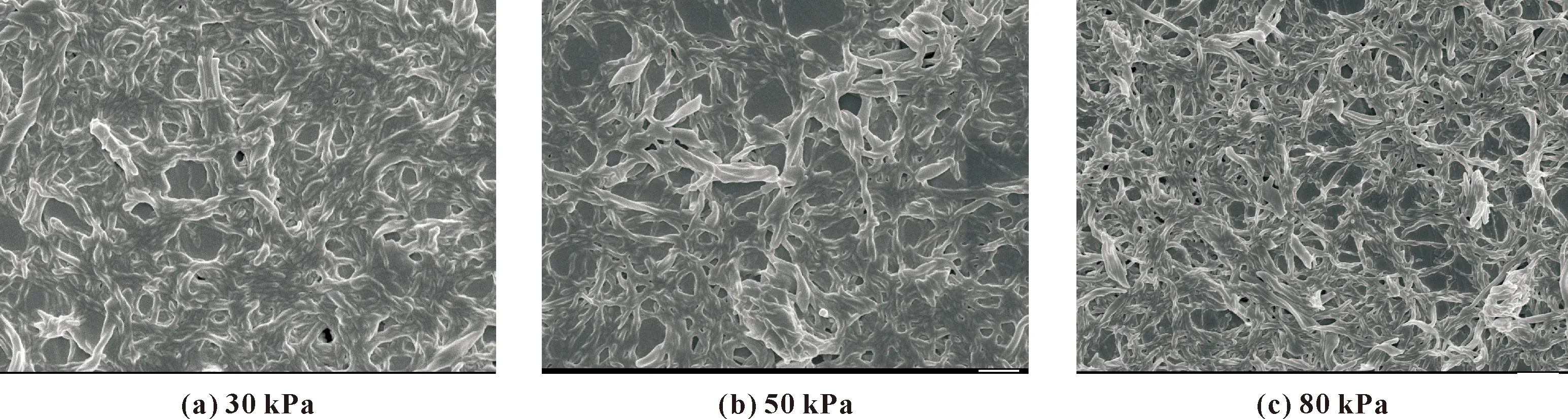

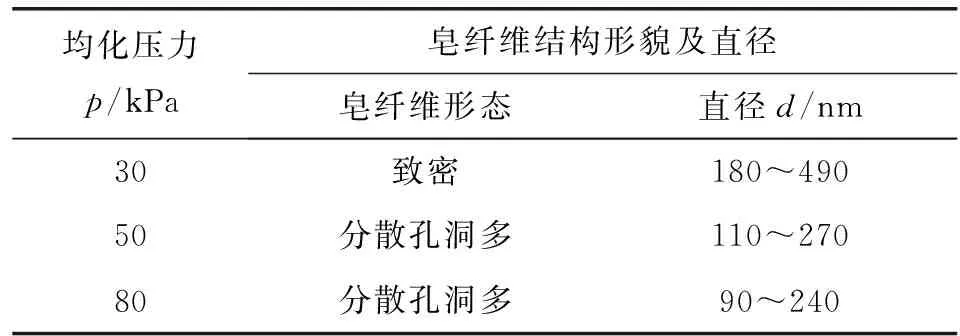

考察不同均化压力(30、50、80 kPa)对复合锂基润滑脂结构和性能的影响,如图4和表4所示。30 kPa均化压力下,皂纤维结构非常致密,皂纤维网络中的蜂窝状孔洞较少,纤维直径较大,在180~490 nm之间;提高均化压力后,皂纤维有一定程度的分散,纤维直径也在一定程度上变小;当均化压力提高到80 kPa时,皂纤维较细且孔洞较多,纤维直径在90~240 nm之间。

图4 不同均化压力的皂纤维结构(10 000×)

表4 不同均化压力下皂纤维结构和直径

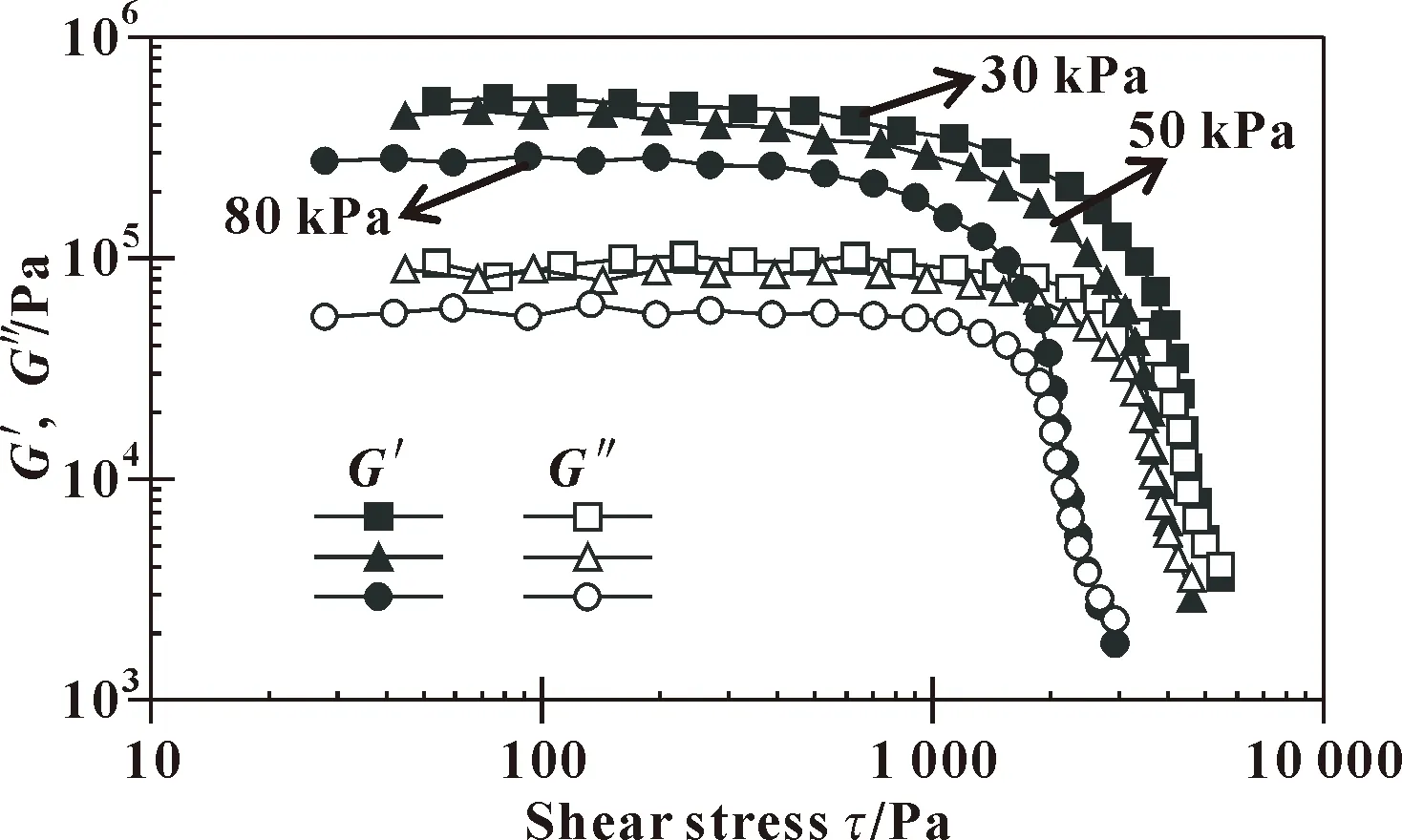

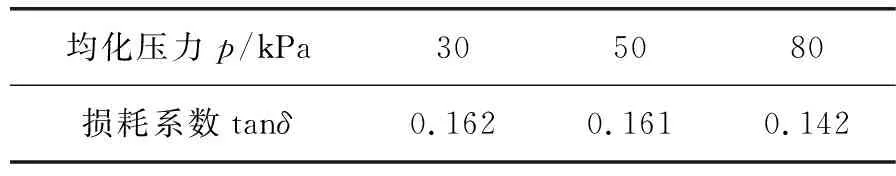

不同均化压力也影响了复合锂基润滑脂的流变性。不同均化压力的黏弹性曲线如图5所示。随着均化压力的提高,对样品的剪切更剧烈,润滑脂变软,对应模量减小,曲线略微下移。损耗系数tanδ=G″/G′可以作为润滑脂性能描述的附加值,该系数为损耗模量G″和存储模量G′的商值[14]。计算线性黏弹区内的损耗系数值如表5所示。损耗系数小时表明样品脆性大,损耗系数大时表明样品更容易铺展[15]。可以看出30和50 kPa均化压力下的tanδ值变化不大,而均化压力提高到80 kPa后,黏性模量G″下降明显,损耗系数tanδ减小。结合皂纤维结构分析,可能是由于均化压力过高,破坏了皂纤维结构,纤维疏松则纤维之间的接触点减小,润滑脂层之间易于滑动,内部黏性能量减小。

图5 不同均化压力下复合锂基润滑脂流变性能

表5 不同均化压力下复合锂基润滑脂的损耗系数

由此可见,后处理对复合锂基润滑脂的影响较大,均化压力太低,皂纤维无法充分分散,而均化压力较高,又会一定程度上破坏了皂纤维的结构。因此需要结合皂纤维电镜图片和润滑脂的性能选择适宜的均化压力。对于文中试验研究的复合锂基脂,均化压力应当在30~50 kPa为宜。

3 结论

通过研究复合锂基润滑脂生产工艺过程中皂纤维结构与性能的变化,以及关键工艺步骤对皂纤维结构和性能的影响,得到以下结论:

(1) 生产工艺是影响复合锂基润滑脂皂纤维结构的关键因素。对于文中所用反应釜来说,生产工艺过程中最关键的步骤是冷却阶段。在越过相变温度后缓慢冷却增加分散时间,得到的复合锂基润滑脂的皂纤维直径更小且网络结构更均匀,而具有较小直径和均匀的稠化剂网络结构的润滑脂,其结构安定性更好。1 ℃/min降温速率得到的复合锂基脂的触变性更好,结构安定性更优。

(2)后处理阶段工艺也会对皂纤维网络结构造成影响,需要选择既能使皂颗粒充分分散又不会严重破坏皂纤维网络结构的适宜的工艺条件范围,对于文中实验所用均化器选择30~50 kPa压力为宜。