水泥稳定类结构层横向施工缝支模施工技术研究

马选业,王积达,陈全兴,蔡乾东

(1.甘肃顺达路桥建设有限公司,甘肃 兰州 730050;2.陕西东道特种路面科技有限公司,陕西 西安 712000)

0 引言

目前,公路路面常用的半刚性基层结构类型主要有水泥稳定碎石、水泥稳定砂砾及新型水泥稳定钢渣、再生集料等[1-3],因其具有刚度大、强度高、水稳定性好及造价合理等优点,通常作为沥青路面的基层或底基层使用,是我国半刚性基层沥青路面结构的主要承重层,也是公路路面的主导结构形式[4-5]。

众所周知,水泥稳定类结构层的施工缝是不可避免的,主要包括纵向接缝和横向施工缝。纵向接缝是半幅施工时形成的纵向工作缝;横向施工缝是每天或每个相邻工作段之间的衔接部分,施工过程因故中断时间大于2 h时,必须设置的横向接缝[6-7]。水泥稳定类结构层施工缝的多少与混合料摊铺作业方式有直接关系,传统的双机联铺、分层摊铺(底基层、上下基层)施工方法,由于受摊铺机及压实机械性能的限制[8],通常人为地形成大量纵向接缝、横向施工缝,使结构层难以形成一个整体,不同程度改变了结构层受力状态[9-10]。近年来,随着超大型摊铺机(9~12 m)、超级型摊铺机(12 m以上)及重型碾压设备的快速发展,水泥稳定类混合料实现了全幅超厚(大于20 cm)摊铺、一次成型(至少1台39 t以上振动压路机)施工作业,有效避免了传统施工方法的不足,减少了施工工序、提高了作业效率,降低了施工成本,同时避免了纵向接缝问题[11-13]。但是,水泥稳定类结构层不可能实现连续不中断的施工作业,每天或相邻作业段衔接处的横向接缝是施工现场必须面临的问题。我国现行《公路路面基层施工技术细则》(JTG/T F20—2015)中,关于每天最后一段的施工缝规定为:在已碾压完成的无机结合料稳定材料层末端,挖1条横贯铺筑层全宽约300 mm的槽直至下承层顶面,与路中心线形成垂直且垂直向下的断面,并放置两根与压实厚度等厚、长为全宽一半的方木紧贴垂直面;用原挖出的材料回填槽内其余部分,第2天邻接作业除去方木,用新混合料回填、整平及压实[14]。大量工程实践证明,这种传统末端放置方木、延长铺筑长度及回填铲除的横向接缝处理方法,施工效率相对低下,人工处理费时费力,混合料浪费严重,接缝处容易出现平整度差、碾压不密实、结构不完整等问题。通常,横向施工缝是最容易被忽视的薄弱环节,若处理不当,将直接影响整个路面行驶质量及路用性能。

综上所述,为提升水泥稳定类结构层横向施工缝施工工程质量及路面结构完整性,本研究利用立模施工技术优势,通过在水泥稳定类结构层铺筑作业段的两端设置横向支撑模板和压路机爬坡装置,提出横向施工缝设置、施工装置制作、工艺流程、操作要点及施工质量控制方法,旨在为无机结合料稳定材料的横向施工缝精细化施工提供一项新的解决途径,进而达到提质增效的目的。

1 工艺原理与方法

1.1 工艺原理

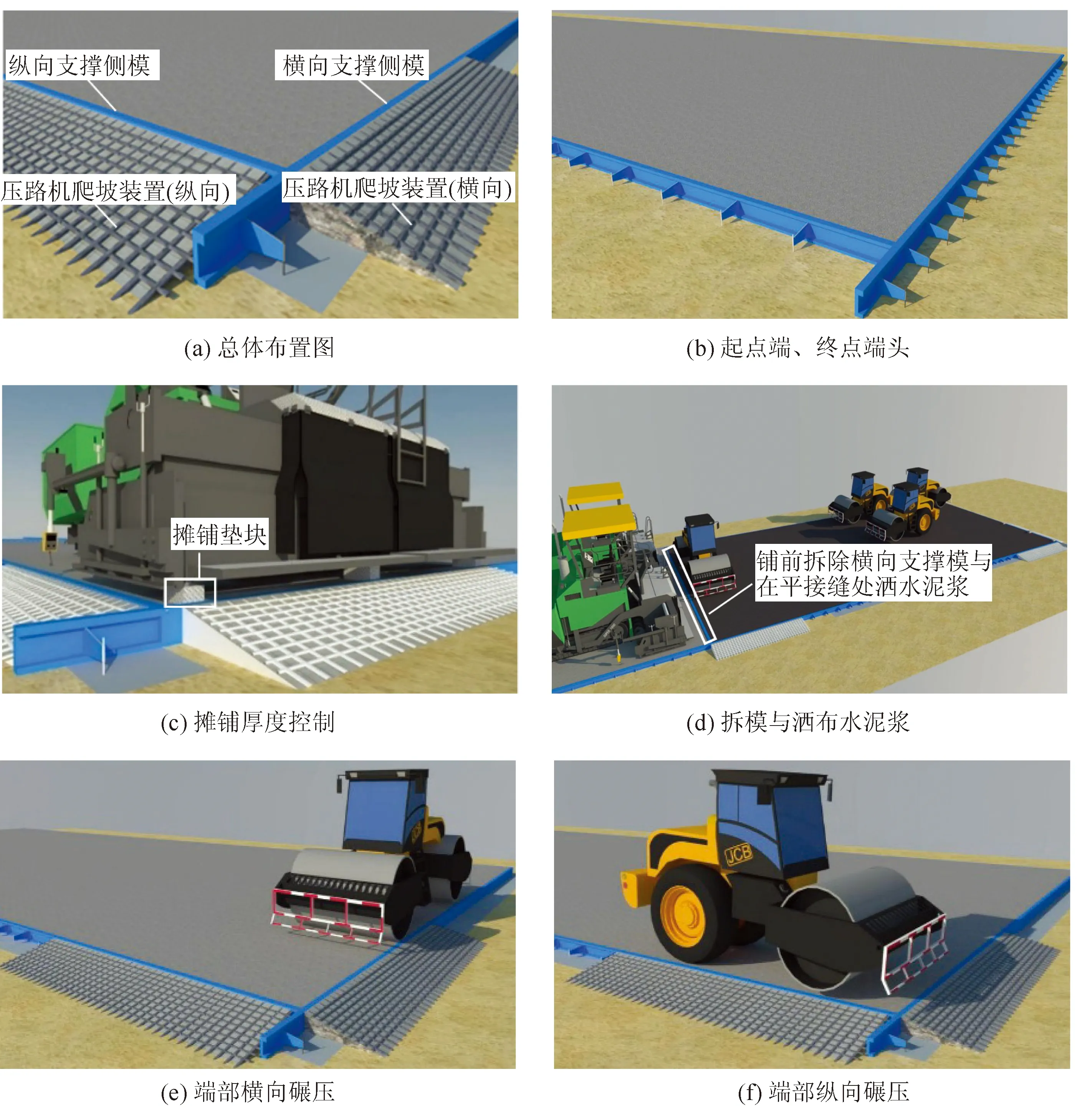

水泥稳定类结构层立模施工工艺的原理相对简单,即在摊铺前安装经准确测量放样的钢模板,使混合料在压路机碾压作用力下不向边侧推移,从而提高边部的压实度,使结构更加完整密实,并减少水泥稳定混合料浪费,拆模后使结构层结构密实完整,线形更加顺直、美观[15]。横向施工缝支模施工技术则是在利用现有纵向立模施工工艺的基础上,通过在铺筑作业段起终端部安装横向支撑侧模与压路机爬坡装置而形成的精细化施工技术,其施工装置与工艺原理如图1所示。

图1 横向施工缝支模施工装置与工艺原理示意图

在横向施工缝支模施工装置中,利用纵横向侧模的固定及支撑作用,使接缝部位的水泥稳定类混合料摊铺到位、填充饱满,避免结构松散、塌边及脱空现象,不用裁除多余端头,不产生废料与环境污染问题;纵、横向支撑模板形成的有侧限约束力,使水泥稳定混合料碾压时不会出现推移,碾压后混合料更加密实,保证了横向接缝部位的结构厚度与压实度;横向支撑侧模的支撑作用,使接缝部位的水泥稳定混合料在碾压作用下形成密实的垂直断面,确保作业段之间形成垂直的平接缝;纵向、横向两侧设置的压路机爬模装置,保障了压路机进出安全,避免纵横向支撑模板出现位移,同时扩大了边部碾压作业范围,使接缝部位实现纵、横向无死角全域碾压,保障接缝处碾压密实、平顺一致;横向施工缝的垂直断面处均匀洒布水泥净浆,增强了接缝处黏结强度,提高结构层的整体性及耐久性。

1.2 装置制作

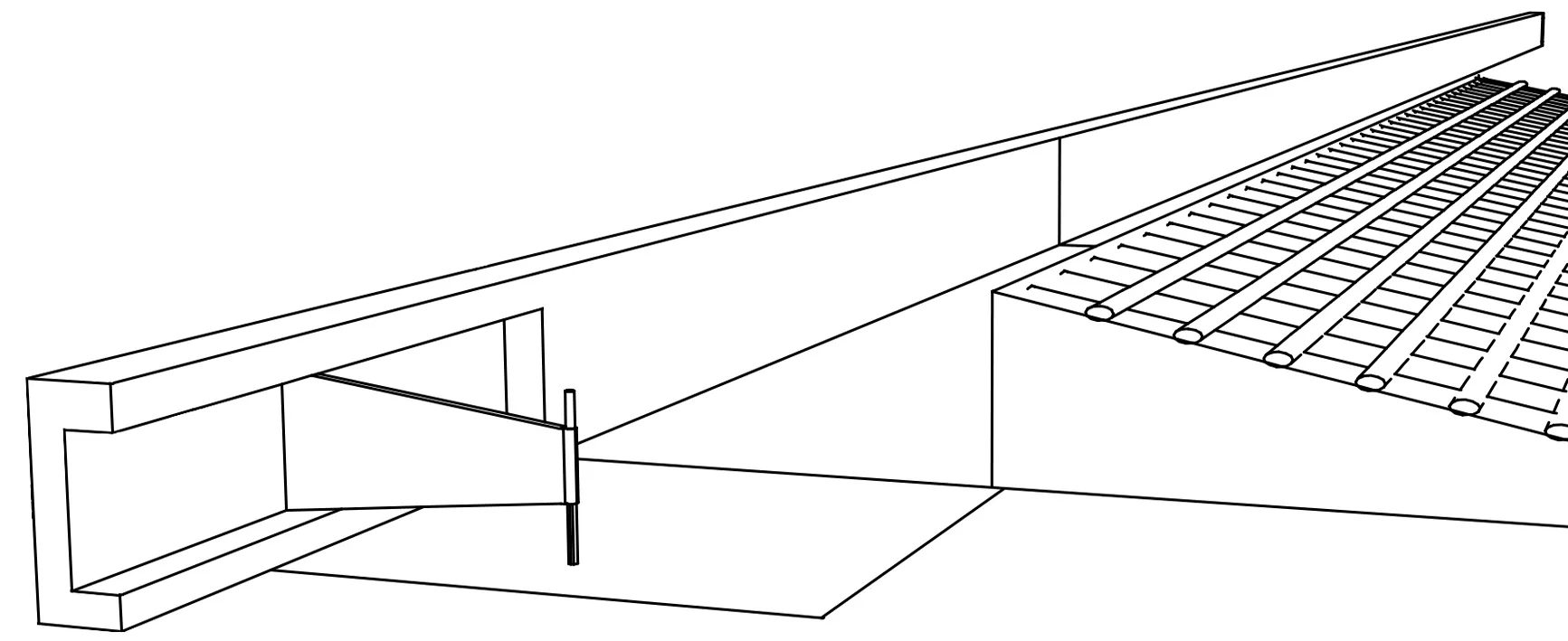

(1)支撑侧模的制作

纵向、横向支撑侧模采用国标20 a槽钢材料加工,如图2所示。纵向、横向支撑侧模的长度不小于3 m,槽钢高度与压实厚度保持一致,每隔1.5 m加工1个侧向支撑点;槽钢与地面固定采用六棱钢钎和梯形钢板(厚度8 mm、长35 cm)连接,槽钢与梯形钢板采用圆钢套管连接,确保圆钢能够自由活动,圆钢与六棱钢钎均采用直径20 mm标准件。

图2 纵、横向支撑侧模结构图

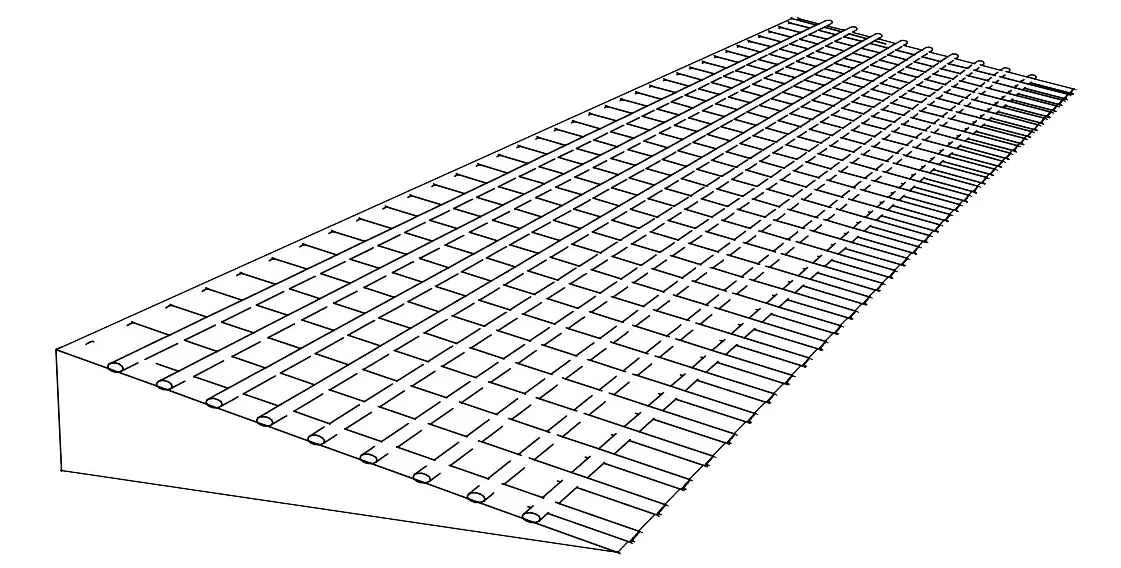

(2)压路机爬坡装置

压路机爬坡装置采用槽钢与直径φ20螺纹钢加工而成,如图3所示。爬坡装置侧向呈三角形状,装置的宽1.5 m,斜坡长0.6 m。斜坡坡面采用螺纹钢以0.1 m等间距焊接,保证中间部位支撑牢固,防止变形。

图3 压路机爬坡装置结构图

1.3 施工方法

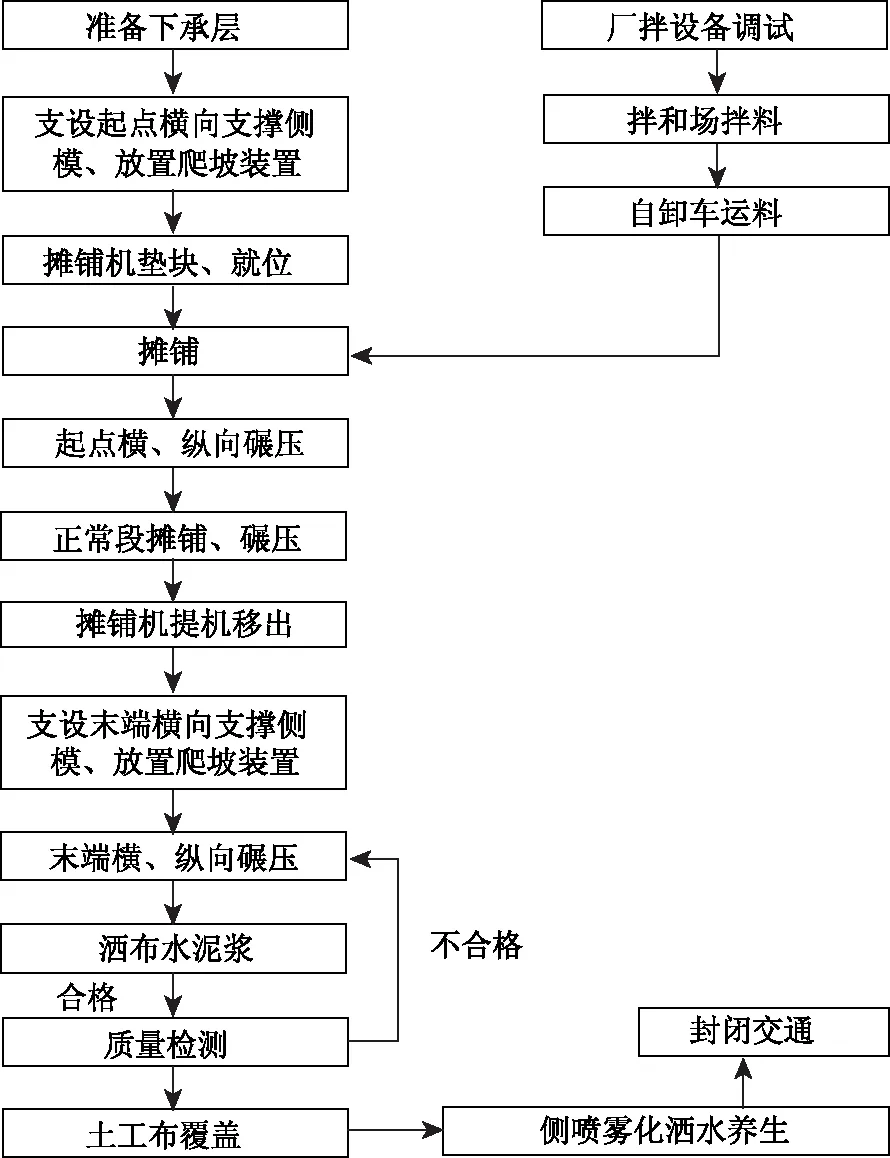

横向施工缝设置时,横缝应与路面车道中心线垂直,并竖向垂直于基层表面,避免结构层上下形成通缝,相邻两幅及上下基层的横向接缝应错开1 m 以上[16],横向施工缝支模施工工艺流程如图4所示。

图4 横向施工缝支模施工工艺流程

施工时,首先在作业段起点位置先支设纵横向支撑侧模,摊铺机就位后进行正常摊铺作业;在作业段末端,待摊铺结束且摊铺机移出后,现场快速支设横向支撑侧模,使横向支撑侧模内侧紧贴新铺筑的混合料,人工立即填补侧模边部混合料,快速进行整平处理;相邻作业段铺筑前,在侧模处10 cm范围内及平接的垂直断面均匀洒布水泥浆;同时,在纵、横向支撑侧模外侧分别放置长度不小于3 m的压路机爬坡装置,按照先横向碾压、再纵向碾压的顺序使混合料成为一体。碾压结束后,将纵横向压路机的爬坡装置移出,采用透水土工布覆盖、全断面侧喷雾化洒水装置进行横向施工缝的养生,养生24 h后方可拆除纵横向支撑侧模。以此类推,完成水泥稳定类结构层施工范围所有横向施工缝的精细化施工。

2 施工控制要点

2.1 施工准备

水泥稳定类混合料所用材料及配合比应符合《公路路面基层施工技术细则》(JTG/T F20—2015)相关要求。横向施工缝支模施工技术除正常施工所配机械设备及小型机具外,需要提前制作不少于4套横向支撑侧模、压路机爬坡装置及六棱钢钎等固定机具,配备必要的摊铺厚度、压实度、平整度、高程测量等仪器。施工段落及横向施工缝位置布设合理,确保施工连续性,避免施工待料、中断现象。

2.2 操作要点

(1)在施工段落起点处进行放样定位,挂线支设端部横向支撑侧模。横向支撑侧模采用六棱钢钎固定,必须保证模板牢靠、稳定,无错台、且断面线形顺直,高程满足设计厚度要求。

(2)加强横向施工缝处水泥稳定混合料摊铺厚度及均匀性控制,可有效预防接缝处出现错台、松散现象[17-18]。摊铺机就位后,熨平板下方需要铺设垫块,通过调整垫块高度精确控制摊铺厚度,垫块高度=松铺系数×结构厚度(如松铺系数1.3×结构厚度20 cm=26 cm);垫块安装稳定及松铺厚度检查合格后,方可进行水泥稳定混合料的摊铺。摊铺时,摊铺机保持匀速前进,使横向支撑侧模内的水泥稳定混合料均匀一致、填充饱满,同时现场需安排专人进行必要的人工填补与修整。

(3)横向施工缝立模施工,可以避免接缝处混合料出现塌边、漏压或压实不到位问题,使摊铺厚度与线形得到有效保障[19]。横向施工缝支模施工碾压时,当正常摊铺作业长度不小于3 m后,在纵、横向支撑侧模外侧立即放置压路机爬坡装置,压路机先沿爬坡装置进入作业面,然后再按照先横向、后纵向的顺序进入完成碾压作业。碾压时,先由双钢轮压路机(12~20 t)从作业面横向通过爬坡装置进入完成横向碾压,碾压速度1.2 m/min左右,沿横向支撑侧模的边部稳压不少于2遍;紧接着由振动压路机(20~26 t)纵向倒退进入完成纵向碾压,碾压速度1.8 m/min左右、重叠1/3轮宽,依次由低向高振动碾压不少于3遍。为加强横向接缝处混合料粘结,新旧缝10 cm范围内及平接垂直断面处,需要均布水泥浆;新旧接缝部位衔接施工时,必须进行横向、纵向碾压,保证接缝处混合料密实、平顺一致,不得出现松散、错台现象。起始端横向接缝部位碾压完成后,压路机必须沿爬坡装置倒退在起点处掉头后,然后重新进入作业面进行主线大面积施工的碾压作业。

(4)遵照“全面覆盖、定期洒水、保湿养生”的养生原则,养生期间严禁水泥稳定类结构层出现干缩、温缩类早期裂缝[20]。横向施工缝碾压结束后,立即采用透水土工布进行覆盖,透水土工布的搭接处每2~5 m放置预压沙袋防风,避免结构层水分损失。养生期间,采用全断面侧喷雾化养生装置定期补水,使结构层表面始终保持湿润状态直至满足设计强度。

(5)养生期间封闭交通,设立养生区域、安全封闭等防护告示牌,并安排专人巡逻维护。

2.3 质量控制

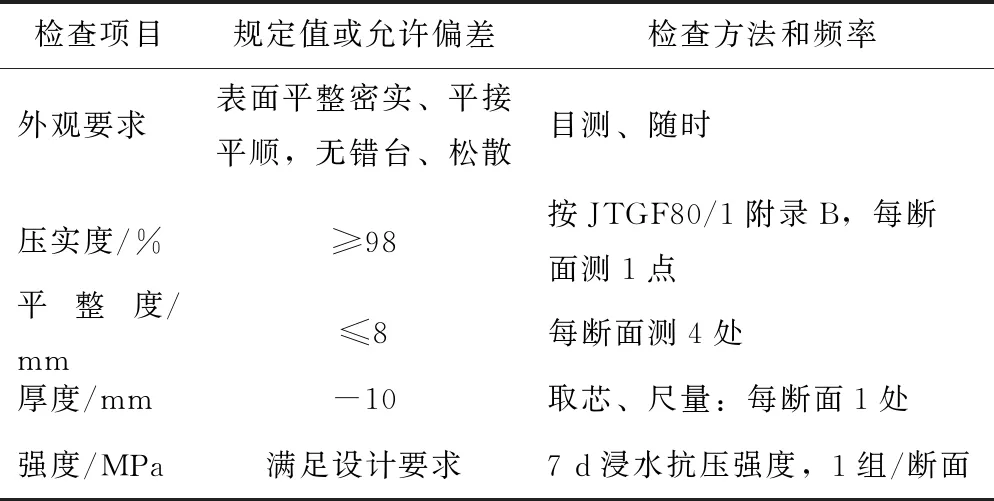

水泥稳定类结构层横向施工缝支模施工质量标准及验收方法,应符合《公路工程质量检验评定标准》(JTGF80/1—2017)的相关要求,施工过程质量控制与检查方法如表1所示。

表1 横向施工缝支模施工过程质量控制与检查要点

3 工程应用与效益分析

3.1 现场检测分析

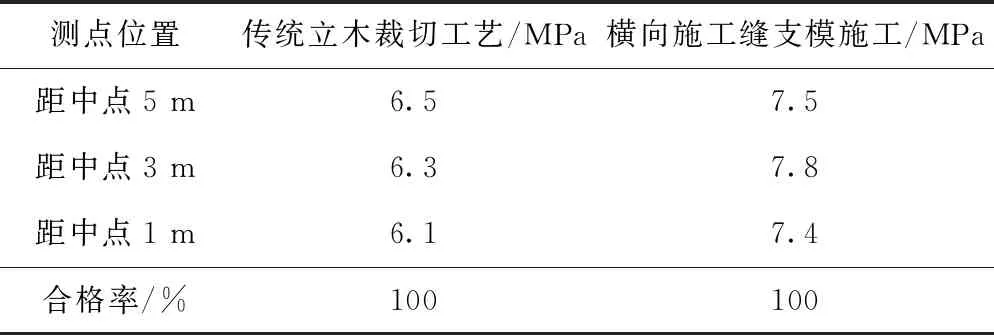

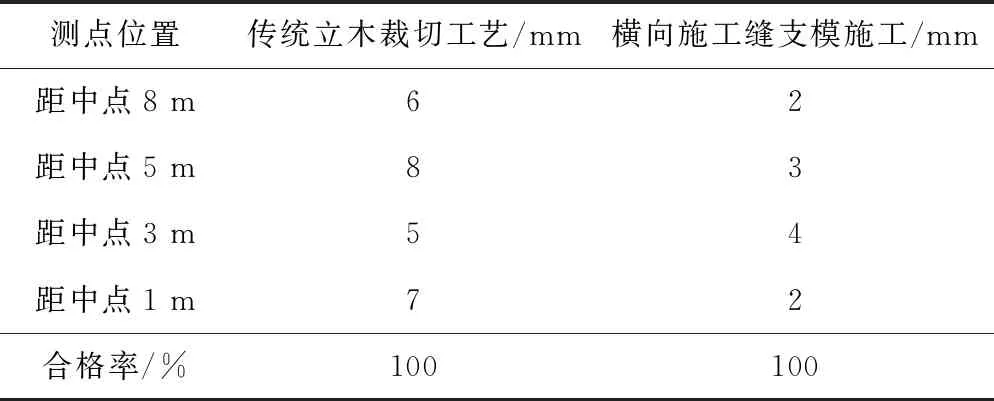

依托G75渭源至武都段路面第四合同段路面工程,水泥稳定碎石底基层、基层横向施工缝分别采用了传统立木裁切工艺、横向施工缝支模施工技术,现场选取30处代表性检测断面进行对比分析,横向接缝处的芯样无侧限抗压强度、压实度代表值分别如表2、表3所示,平整度平均值如表4所示。可以看出,与传统立木裁切工艺相比,采用横向施工缝支模施工技术,接缝处的压实度得到了改善,芯样无侧限抗压强度提高20%,这与接缝处洒布水泥浆及侧模形成的有侧限碾压息息相关;同时,接缝处的平整度较传统立木裁切工艺提高58.8%,纵横向支撑侧模保证了接缝处铺装层高程,避免混合料碾压时出现推移、塌边问题,再者压路机爬坡装置、纵横向碾压工艺对提升接缝处的平整度也发挥着积极作用。

表2 横向施工缝芯样无侧限抗压强度检测结果对比

表3 横向施工缝压实度检测结果对比

表4 横向施工缝平整度检测结果对比

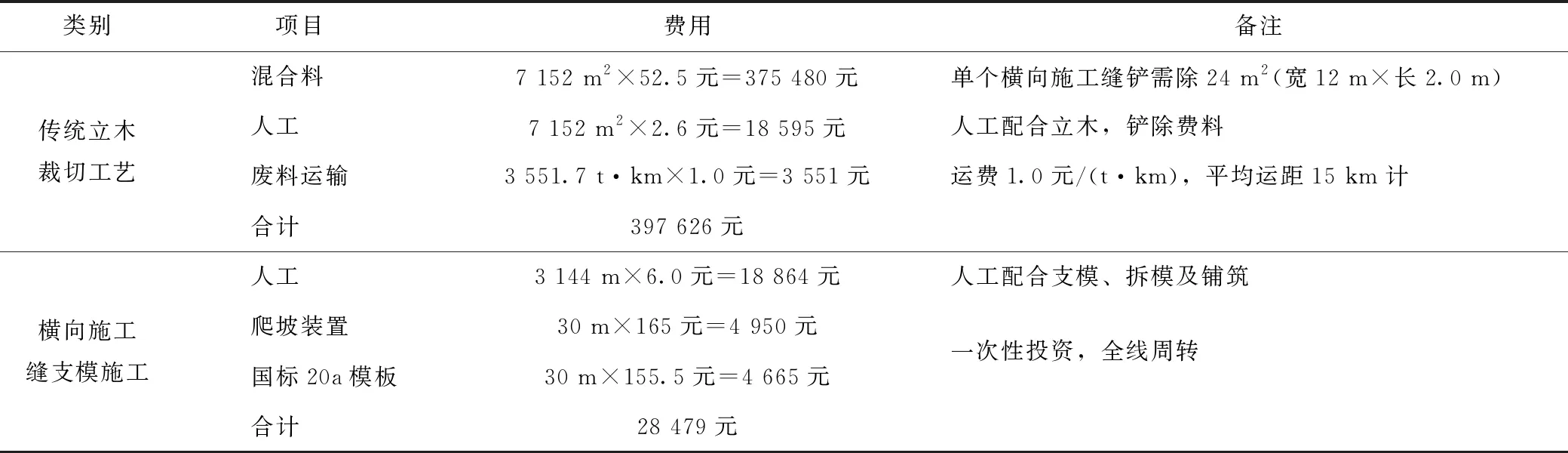

3.2 经济效益分析

依托G75渭源至武都段路面第四合同段水泥稳定碎石施工,底基层、上下基层单幅施工里程113.441 km,单幅单侧施工进度约600 m/d,横向施工缝达298处(含桥头)。横向施工缝不同施工方法的主要成本核算如表5所示,可以看出,2种不同施工方法的人工成本相当,横向施工缝支模施工最大优势可直接节约废弃材料及运输成本达42.88万元,综合施工成本节约达93.6%,经济效益十分明显。

表5 横向施工缝不同施工工艺主要成本

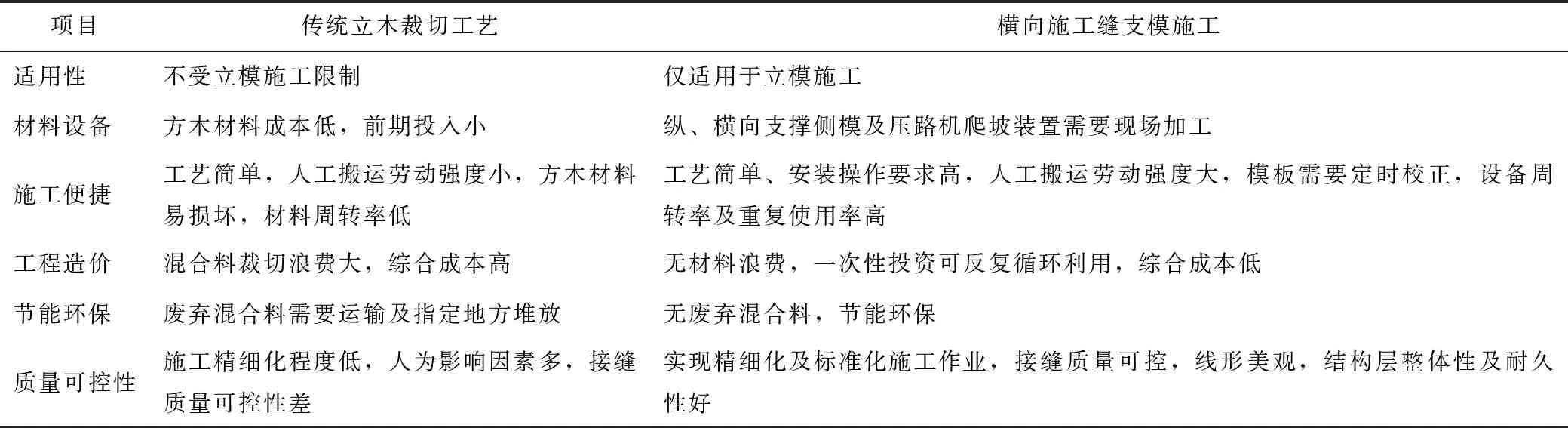

3.3 不同工艺特点

水泥稳定类结构层横向施工缝不同施工工艺技术特点如表6所示,横向施工缝支模施工技术虽然受限于立模施工,但是综合技术优势十分明显,符合路面施工精细化及标准化发展方向。

表6 横向施工缝不同施工方法的对比

4 结论

(1)横向施工缝支模施工在纵横向支撑侧模的固定、有侧限约束力及纵横向全域碾压作用下,使横向接缝部位形成密实的垂直断面,各作业段之间可以形成垂直的平接缝,平接缝处均匀洒布水泥浆进而增强了接缝黏结强度与结构层的完整性,避免了接缝处混合料出现推移、塌边、脱空及错台现象;与传统立木裁切工艺相比,横向接缝处的压实度得到了改善,芯样无侧限抗压强度提高20%,平整度提高58.8%;同时可直接节约废弃材料、材料运输等综合施工成本达93.6%,提高了施工效率,达到了提质增效的目的,为无机结合料稳定类结构层横向施工接缝的精细化处理提供了一条可行的技术解决途径。

(2)横向施工缝支模施工时,施工缝设置应与路面车道中心线垂直,并竖向垂直于基层表面,同时避免结构层上下形成通缝,相邻两幅及上下基层的横向施工缝应错开1 m以上。对于桥隧比例大、交叉不连续作业、施工缝较多的路段,原则上应布设在路基与桥涵结构物的衔接处,尽量减少人为或因施工中断造成的不必要横向施工缝;山区路段采用横向施工缝支模施工时,应充分结合现场地形地貌及作业环境,加强纵横向支撑侧模、压路机爬坡装置的稳定性检查,确保有效作业空间与现场施工安全。

(3)采用横向施工缝支模施工后,各作业段之间的平接缝处界面力学特征、长期路用性能有待进一步开展观测与理论研究。今后推广过程中,将立模施工与全幅超厚摊铺一次成型技术进行系统整合应用,不仅可以减少横向施工缝数量,而且对提升水泥稳定类结构层的完整性、耐久性具有重要现实意义。