镍钼矿选矿工艺研究

崔志翔

(金堆城钼业汝阳有限责任公司,河南 洛阳 471200)

0 引 言

我国存在着一种特殊的镍钼多金属矿[1],其矿床主要为寒武纪沉积矿床[2]。由于其特有的成矿机制,相比于传统的硫化钼、硫化镍矿,该矿中的镍、钼元素多为针镍矿、胶硫钼矿等胶状矿物产出[3],而这些矿物多以非晶质或隐晶质形态与炭泥质形成胶结物或纹层集合体,此类集合体与黄铁矿多构成鲕粒或团粒[4],整体嵌布粒度细小,且此类镍钼矿还具有含碳量大、氧化率高、品位低、储量大、目的矿物如胶硫钼矿易与炭质泥质发生异相凝聚降低捕收剂的选择性等共性特点,导致采用常规的选矿工艺极难实现镍钼矿物与其它矿物的分离富集,而采用常规的火法或湿法冶炼[5]工艺直接处理这种镍钼矿存在着高能耗、高污染、高成本等突出问题。为了实现此类矿床的充分利用,国内多采用选冶联合工艺进行处理,即采用选矿工艺处理矿石获得镍钼金属品位6%以上的镍钼精矿,再采用氧压酸法浸出等方式获得氧化钼及镍铁产品[6],所以通过选矿工艺处理是降低镍钼矿开发成本、减少污染物排放、提高镍钼资源的综合利用率的重要途径。国内对于镍钼矿的选矿工艺研究方向主要在新型捕收剂的开发及应用方面,如刘建东等[7]利用分子动力学模拟研究了CSU-M在氧化钼矿表面的吸附模型,为氧化钼与脉石矿物的浮选分离提供依据,同时,其开发的新型BP类型捕收剂对黑色岩系镍钼矿中的胶硫钼矿具有优良的捕集效果[8-9];孙伟等[10]使用捕收剂X、Y浮选低品位的镍钼矿获得含Mo 2.21%的钼精矿后,采用盐酸溶解精矿中磷灰石得到了含Mo 5.73%的钼精矿。此外,采用其它预处理工艺如表面改性[11]、脱碳[12]、预先抛废[13]等方式可有效提高镍钼矿矿物的可选性,为镍钼矿的高效开发提供了新的途径。

本文研究的镍钼矿体赋存于寒武纪黑色炭质黏土岩中,为生物及化学沉积形成[14],矿体中钼金属资源量3 110 t,共生镍金属资源量1 760 t[15],具有较高的开发及综合利用价值。本文以该镍钼矿床产出的代表性矿石为研究对象,通过工艺矿物学研究该镍钼矿中的目的元素的赋存状态及共伴生特性,并拟定了重选脱除炭泥质-分段阶梯浮选的选矿工艺流程,通过选矿药剂制度的筛选优化得到了较好的选矿指标,为下一步工程设计及工业化生产提供了依据。

1 矿石性质

1.1 矿石化学成分、镍钼物相及矿物组成分析

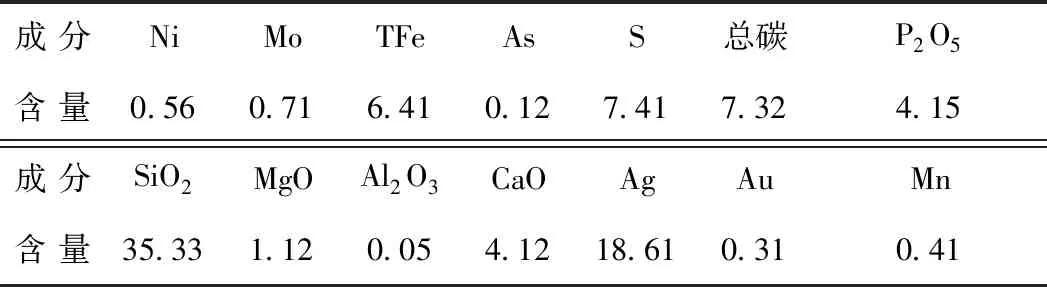

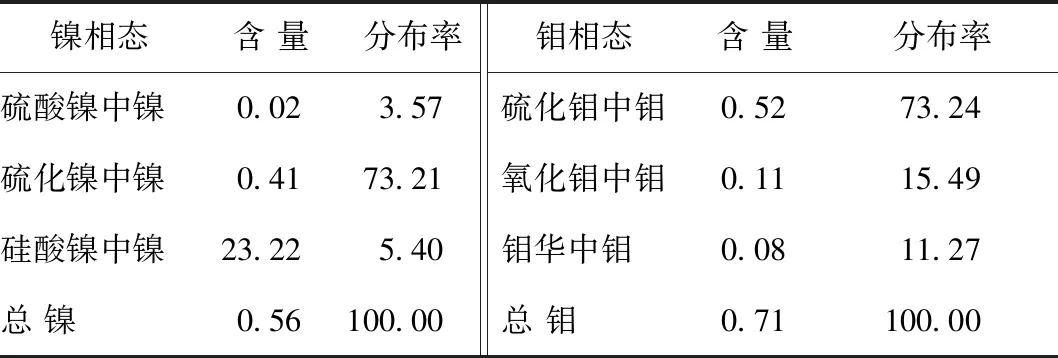

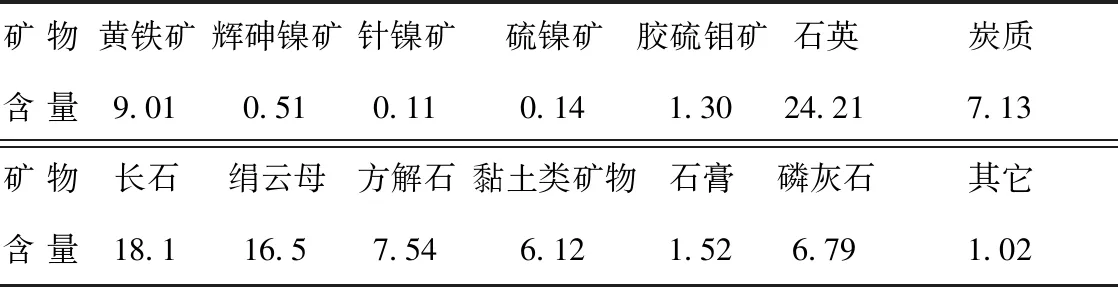

试验矿石为矿区代表性矿样,经粗碎—中碎—细碎至-2 mm以后混匀缩分为选矿试验样和工艺矿物学研究样,矿石呈黑色,板状、块状,部分矿石具页理或板状层理,矿石化学成分分析结果见表1,镍钼物相分析结果见表2,矿石中各矿物的组成及相对含量见表3。

表1 矿石化学成分分析结果 %

表2 矿石镍、钼物相分析结果 %

表3 矿石矿物组成及相对含量 %

由表1可知:矿石中的镍、钼元素含量均达到了工业回收标准,分别为0.56%、0.71%,主要的杂质元素SiO2含量为35.33%,同时伴生贵金属元素Au、Ag,含量分别为0.31 g/t、18.61 g/t。

由表2可知:矿石中的镍主要以硫化镍形态赋存,分布率为73.21%,主要赋存矿物为辉砷镍矿,钼主要以硫化钼中的钼为主,分布率为73.24%,主要赋存矿物为胶硫钼矿。

由表3可知:矿石中的金属矿物主要为硫化矿,其中黄铁矿含量最多,占总矿物量的12%左右,其次为辉砷镍矿、针镍矿、胶硫钼矿、紫硫镍铁矿、闪锌矿等矿物,并含有少量的方硫镍矿、黄铜矿、镍华、软锰矿等。脉石矿物主要有长石、云母、石英、磷灰石、炭质物、方解石、白云石、粘土矿物等,其次为石膏、重晶石等。

1.2 主要目的矿物的嵌布特征

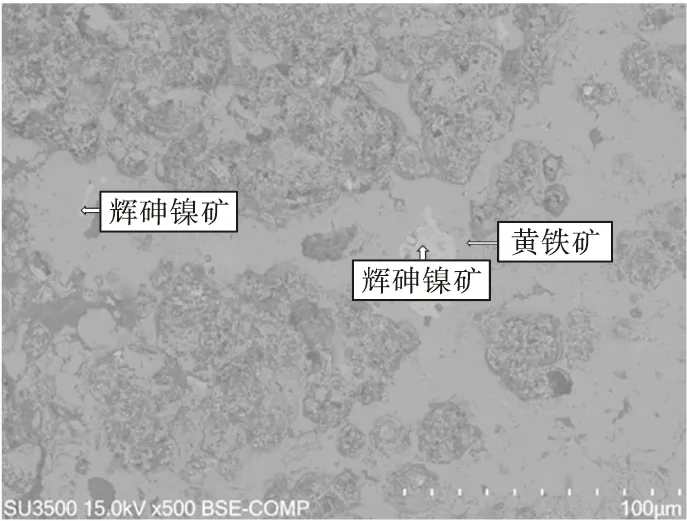

该镍钼矿中的主要含镍、钼的矿物为辉砷镍矿和胶硫钼矿。经镜下分析可知:这两种矿物与黄铁矿关系密切,其中辉砷镍矿多常见呈微细粒包裹于黄铁矿中(见图1和图2),并有少量的辉砷镍矿与黄铁矿嵌生或呈粒状嵌于黄铁矿粒间,嵌布粒度在5~20 μm之间。胶硫钼矿与黄铁矿多构成鲕状或团粒状集合体(见图2),嵌布粒度在20~40 μm之间,相比之下,镍矿物与黄铁矿嵌生关系更为密切,且更难以解离和分离,不利于选矿富集。

图1 黄铁矿与微细粒辉砷镍矿关系状态

图2 胶硫钼矿与黄铁矿胶结状态

2 试验及讨论

2.1 试验方案的确定

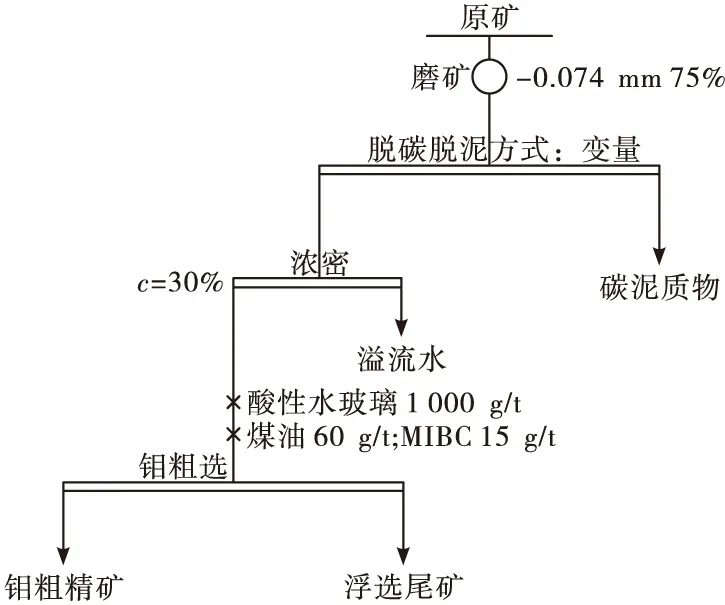

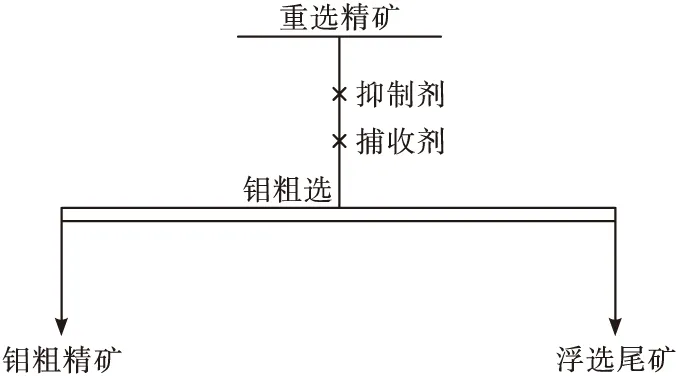

由工艺矿物学研究结果可知:该镍钼矿为黑色岩系矿石,原矿含C 7.41%,属于典型的高碳镍钼矿,此类矿石中的炭质物多为生物沉积形成,除易浮炭质外,脉石矿物的化学组成虽然也是SiO2,但多为硅泥质结核[16],并与金属矿物如黄铁矿、辉砷镍矿、胶硫钼矿形成团状胶质物,解离较为困难,同时泥质及次生泥质较多,这些均不利于矿物的浮选。所以,为了尽可能消除炭质、泥质对浮选的干扰,国内多采用脱碳脱泥的方式进行预处理,对于该镍钼矿,试验在磨矿细度为-0.074 mm占75%的条件下进行了脱碳脱泥方式对比试验,试验流程见图3,结果见表4。

图3 脱泥脱碳对比试验流程

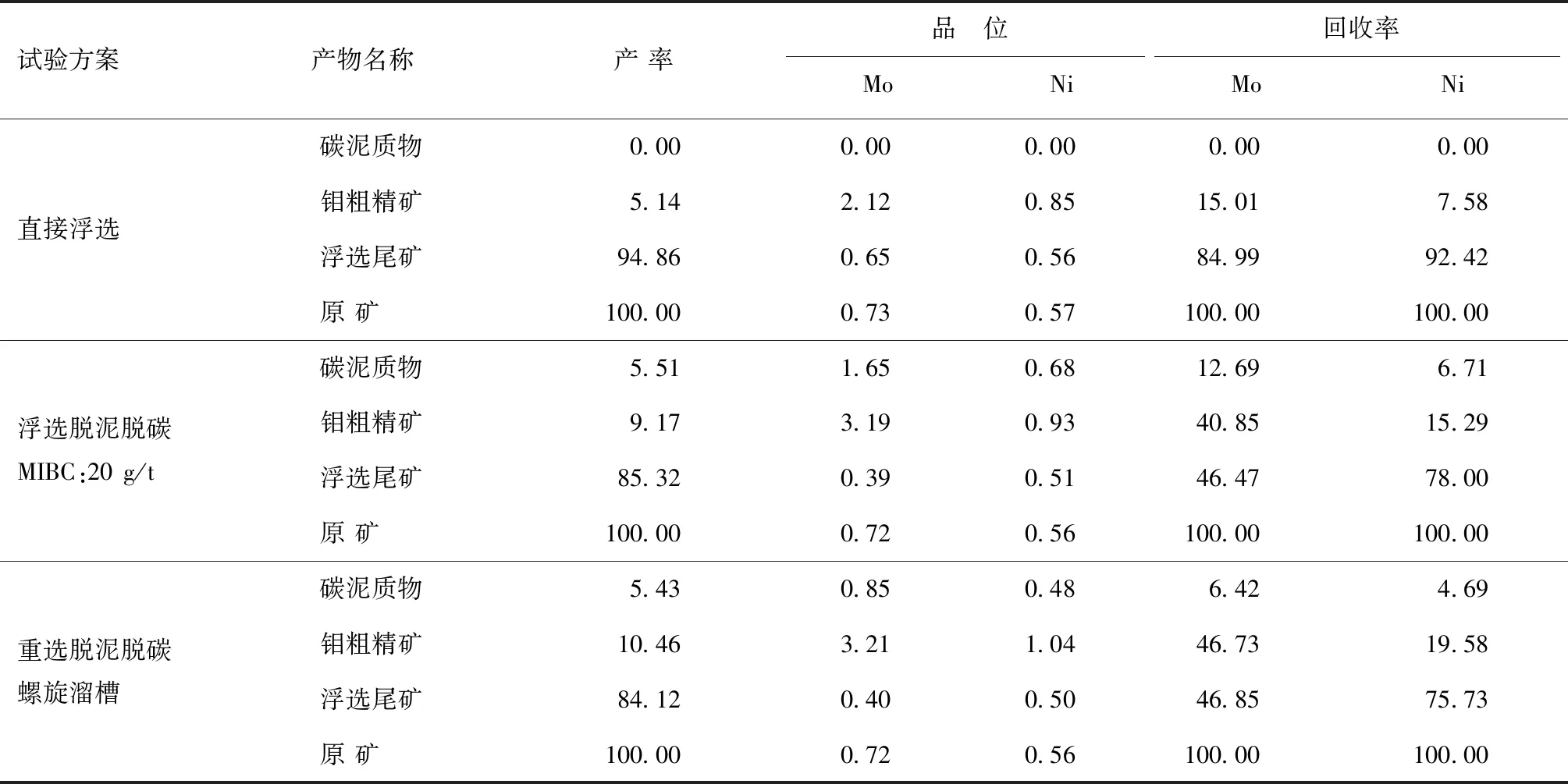

表4 脱泥脱碳对比试验结果 %

由表4可知:在不经过脱碳脱泥直接浮选时(碳泥质物产率为0),钼粗精矿含Mo 2.12%、Ni 0.85%,钼粗精矿中Mo、Ni 回收率为15.01%、7.58%,在经过浮选或重选脱泥脱碳后,在相同的浮选条件下,钼粗精矿中Mo、Ni品位及回收率有大幅的提高,这是由于通过脱泥脱碳作业后,矿石中易吸附浮选药剂及干扰浮选的炭质物及轻质矿泥被脱除,吸附在目的矿物表面的捕收剂含量大幅增大,使得尽可能多的目的矿物表面疏水上浮,所以钼粗精矿的钼回收率大幅提高。对比浮选脱泥脱碳及重选脱泥脱碳试验结果可看出:使用螺旋溜槽进行处理时,损失于碳泥质物中的Mo、Ni回收率更低,所以拟采用重选方式对该镍钼矿进行预处理。

2.2 磨矿细度试验

在处理该镍钼矿过程中,合理的磨矿细度不仅影响到了目的矿物胶硫钼矿、辉砷镍矿的解离度,同时是避免大量次生泥质产生的关键因素[17]。为了考察磨矿细度对脱碳脱泥及钼浮选的影响,进行了磨矿细度试验,试验流程见图3,固定脱泥脱碳方式为重选,重选精矿经浓密后进入浮选作业,浮选药剂制度为抑制剂为酸性水玻璃,用量为1 000 g/t,捕收剂为煤油,用量为60 g/t,起泡剂MIBC用量为15 g/t,结果见表6。

表5 磨矿细度试验结果 %

由表5可知:随着磨矿细度的增大,通过螺旋溜槽重选处理脱除的碳泥质物的产率逐渐增大,表明在磨矿过程中次生泥质的含量随着细度的增大而增多,同时钼粗精矿中Mo、Ni品位及回收率先增大后又减小,当原矿矿石磨矿细度超过-0.074 mm占81%时,钼粗精矿的产率降低,同时钼粗精矿中Mo、Ni品位有大幅度的降低,表明超过该细度时,矿浆中的次生泥质严重恶化了浮选溶液环境,不利于精矿的产出,所以最佳的磨矿细度为-0.074 mm占81%。

2.3 钼浮选条件试验

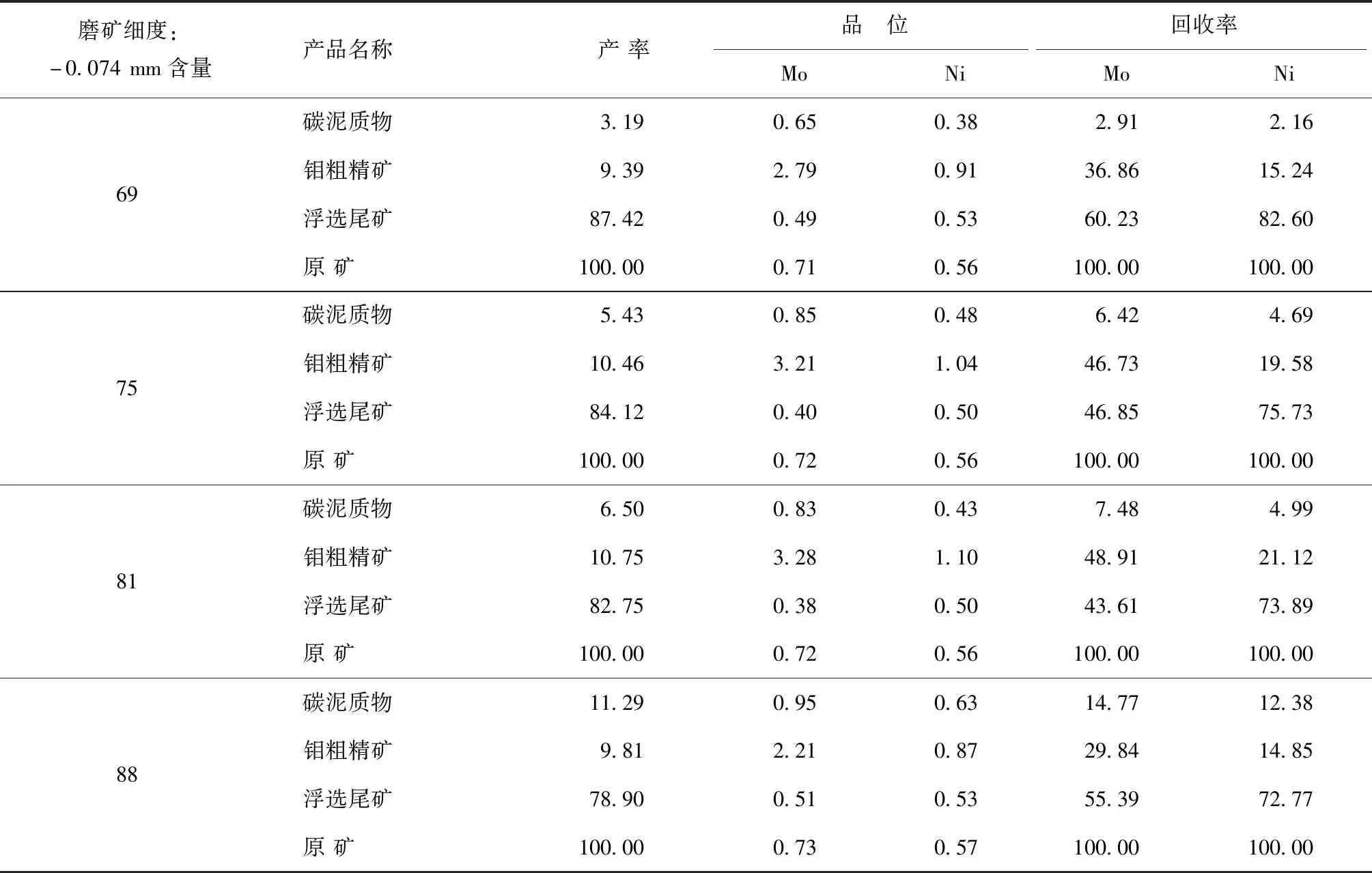

由矿石性质分析结果可知:该镍钼矿矿石中钼的主要赋存矿物为胶硫钼矿(MoS2),这种钼矿物普遍含碳,经能谱分析,该镍钼矿矿石中的胶硫钼矿碳元素含量在15%~35%左右,基本可视作“碳硫钼矿”[18],这种矿物表面呈胶质化,具有较强的吸附作用,易与其它矿物发生吸附胶结作用,导致加入的常规捕收剂对其选择性降低,所以为了筛选出既能高效回收该镍钼矿中的目的矿物,又能充分抑制脉石矿物的可浮性,进行了钼浮选条件试验,试验流程见图4。钼浮选条件试验给矿为图3中的脱泥脱碳的重选精矿,原矿矿石的磨矿细度为-0.074 mm占81%。

图4 钼浮选条件试验原则工艺流程

2.3.1 捕收剂试验

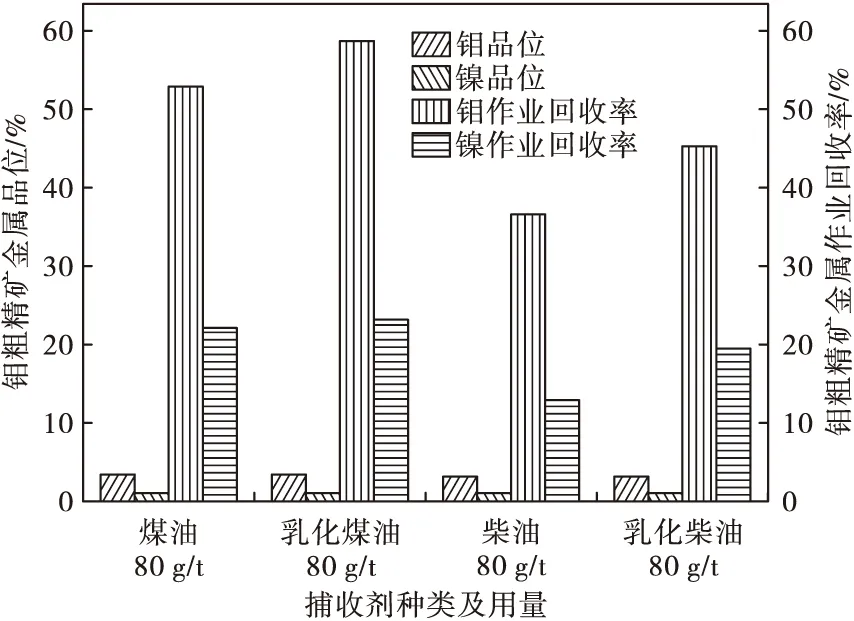

由于胶硫钼矿的浮游活性远低于辉钼矿,所以使用高捕收能力的捕收剂是提高该镍钼矿中钼矿物回收率的重要手段,为了筛选高选择性的捕收剂,进行了捕收剂种类条件试验,固定抑制剂酸性水玻璃用量为1 000 g/t、起泡剂MIBC用量为15 g/t条件下,分别考察了煤油、乳化煤油、柴油、乳化柴油对钼粗选选矿指标的影响,结果见图5。

由图5可看出:在相同的捕收剂用量条件下,柴油及乳化柴油对该镍钼矿中的钼矿物捕收能力及选择性均较差,通过乳化处理后的煤油对胶硫钼矿的富集效果最好,获得的钼粗精矿中的钼品位及回收率最高,所以,确定使用乳化煤油为回收该镍钼矿中钼矿物的捕收剂。

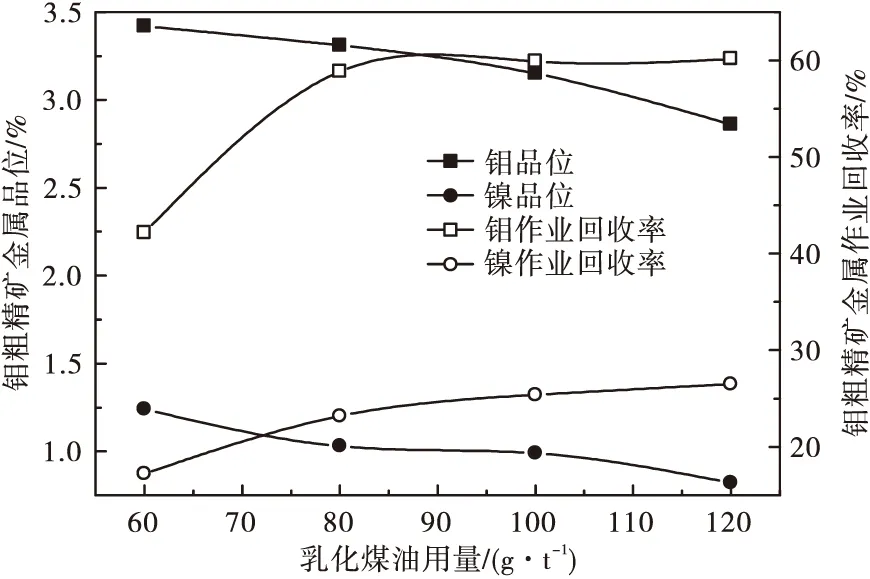

在固定抑制剂酸性水玻璃用量为1 000 g/t、起泡剂MIBC用量为15 g/t条件下,进行了乳化煤油用量试验,试验结果见图6。

图5 捕收剂种类试验结果

图6 捕收剂用量试验结果

由图6可知:随着捕收剂乳化煤油用量的增大,钼粗精矿中Mo、Ni品位逐步降低,同时Mo、Ni金属作业回收率逐渐增大,当乳化煤油用量为100 g/t时,钼粗精矿中Mo作业回收率达到了59.89%,再增大捕收剂用量时,回收率上升幅度较小,但钼品位大幅下降,综合考虑,钼粗选乳化煤油的用量为100 g/t。

2.3.2 抑制剂试验

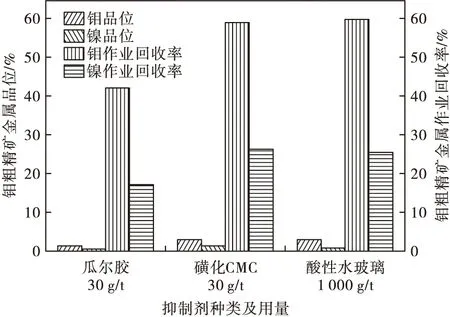

该镍钼矿主要的脉石矿物为硅泥质,并与炭质物结合形成层状或鲕状结构,现阶段多采用水玻璃或酸化水玻璃作为硅泥质脉石矿物的抑制剂,但使用水玻璃或酸化水玻璃用量较大,且尾矿废水固体悬浊物含量高,不利于选矿废水的处理及回用[19]。在固定乳化煤油用量为100 g/t,起泡剂MIBC 15 g/t的条件下,考察了酸化水玻璃、磺化CMC、瓜尔豆胶对该镍钼矿脉石矿物的抑制效果,试验结果见图7。

由图7可看出:经磺化反应后的CMC通过引入磺酸基及羧基不仅可以大幅增强其水溶性,同时增强了其对脉石矿物亲水性罩附的效果,在用量为30 g/t条件的抑制效果与1 000 g/t酸性水玻璃抑制效果接近,对该镍钼矿中的硅泥质脉石具有良好的抑制作用。

图7 抑制剂种类试验结果

2.4 镍浮选条件试验

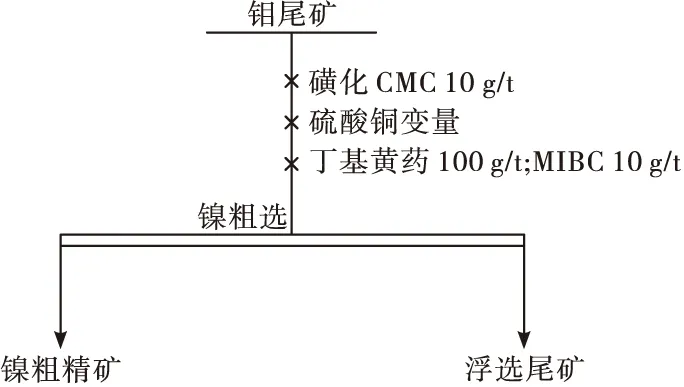

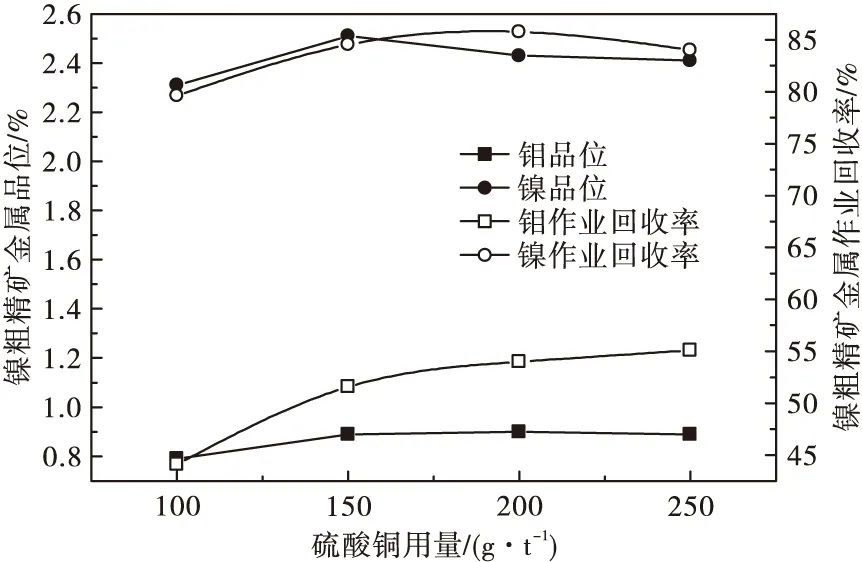

由矿石性质分析可知:该镍钼矿中的镍矿物主要以微细粒辉砷镍矿被黄铁矿包裹,且部分辉砷镍矿嵌布粒度极为细小,通过常规磨矿或再磨方式将大部分的辉砷镍矿单体解离并浮选回收不仅成本高,同时由于次生泥质含量大幅增大对浮选易产生较大的干扰,所以拟通过浮选回收黄铁矿的方式实现对其包裹态的辉砷镍矿加以回收,为实现对该镍钼矿中大部分的硫-镍矿物的充分回收,拟使用硫酸铜作为硫-镍浮选活化剂,活化剂用量试验流程见图8,结果见图9。

图8 镍浮选硫酸铜用量试验流程

图9 镍浮选硫酸铜用量试验结果

由图9可看出:随着硫酸铜用量的增大,镍粗精矿中镍作业回收率呈现先升高再下降的趋势,当硫酸铜用量达到200 g/t时,镍粗精矿中镍作业回收率达到最大值,结合药剂成本及选矿指标,确定镍粗选最适用量为200 g/t。

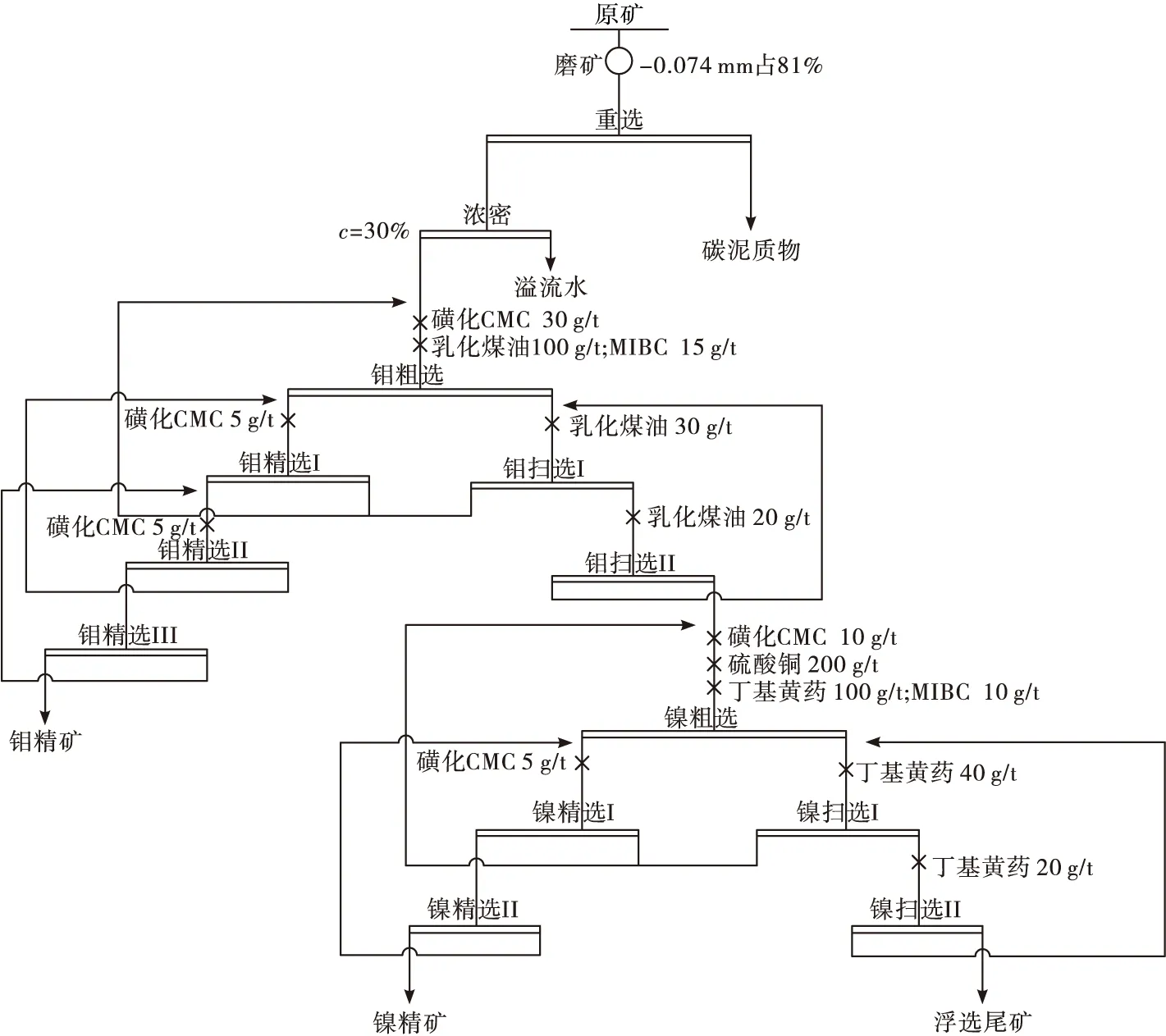

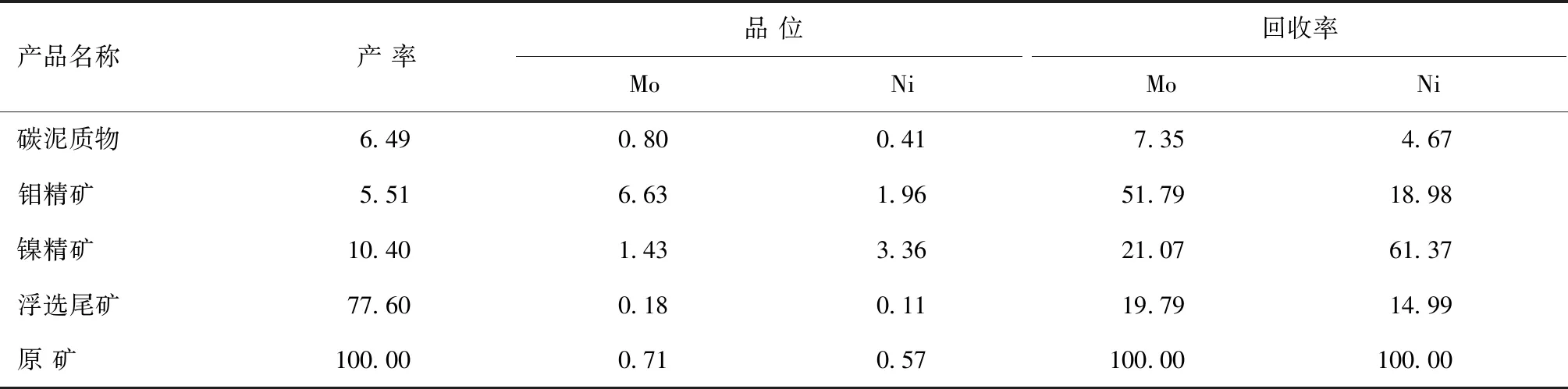

2.5 全流程闭路试验

在已有的条件试验工艺和结果的基础上进行了重选脱泥脱碳—钼浮选—钼尾矿活化浮选镍硫的全流程闭路试验,试验流程见图10,在原矿磨矿细度为-0.074 mm占81%条件下采用螺旋溜槽进行重选脱除炭质及泥质,重选精矿经浓密后进入钼浮选作业中,钼浮选为一粗三精两扫作业并产出一个以胶硫钼矿为主的钼精矿,钼尾矿经硫酸铜活化调浆后进行镍-硫浮选,浮选为一粗两精两扫并产出1个镍精矿,试验结果见表7。

图10 全流程闭路试验流程

表7 全流程闭路试验结果 %

由表7可知:推荐选矿工艺处理该镍钼矿可产出1个钼精矿及1个镍精矿,钼精矿含Mo 6.63%、Ni 1.96%,镍精矿含Mo 1.43%、Ni 3.36%,钼精矿+镍精矿含Mo 3.23%、Ni 2.87%,总精矿Mo+Ni品位大于6%,达到了下一步湿法或火法冶金处理的品位要求,总精矿Mo回收率为72.86%,Ni回收率为80.34%,综合回收率较高,同时可以抛除产率达84.08%的脉石矿物,可大幅降低冶金处理的成本。

3 结 论

(1)该镍钼矿的镍钼矿体赋存于寒武纪黑色炭质黏土岩中,属于典型的高碳难选镍钼矿,经分析,其代表性矿样含钼0.71%、镍0.56%,具有较高的综合回收价值,矿石中的钼元素主要以胶硫钼矿形态赋存,镍元素主要以辉砷镍矿形式赋存,且镍钼矿物与黄铁矿关系密切,大部分的微细粒辉砷镍矿被黄铁矿包裹,脉石矿物中含有大量的易浮碳质及硅泥质,不利于镍钼矿物浮选。

(2)针对该镍钼矿矿石特点,通过系统的选矿工艺对比试验和浮选药剂筛选条件试验确定了重选脱碳脱泥—钼浮选—钼尾矿活化硫镍的选矿工艺流程,其中针对常规药剂对胶硫钼矿选择性差、硅泥质难以被抑制等问题,筛选出乳化煤油作为胶硫钼矿的捕收剂,磺化CMC作为硅泥质抑制剂的药剂制度,显著提高了该镍钼矿中目的矿物与脉石矿物的分离效率。

(3)推荐工艺流程全流程闭路试验产出钼精矿及镍精矿两个产品,总精矿含钼3.23%、镍2.87%,总精矿中钼回收率为72.86%、镍回收率为80.34%,总产品钼+镍品位大于6%,达到了冶炼的品位要求,通过推荐工艺处理该镍钼矿可抛除产率达84.08%的脉石杂质,可大幅降低冶炼成本,为该矿的高效开发提供了依据。