基于智能感应的新能源汽车充电桩检测技术研究

王 斌

(云南省电子信息产品检验院,云南 昆明 650031)

0 引言

全球经济的发展一方面推动了人类社会的不断前进,另一方面也对环境造成了一系列影响,其中典型的就是交通出行带来的碳排放和化石燃料的低效率消耗。新能源汽车作为典型的绿色交通工具之一,能够直接通过储能设备利用电能驱动车辆,从而实现零排放。尽管这种方式依赖各种发电、变电、输电和储电手段,也会涉及污染物排放,但规模化发电能尽量降低综合污染,提升化学能的利用率,因此新能源汽车相对于传统汽柴油内燃车辆,本质上依然是绿色环保的。到目前为止,新能源汽车已经逐步成为主流出行方式之一。在新能源汽车推广和普及过程中,充电基础设施的完善是另一个重点,特别是充电桩的功能、性能和安全等,都是行业内较为关心的问题[1]。本文从新能源充电桩的检测技术入手,对智能感应在其中的应用进行了分析,提出了充电桩模拟检测方案。期望通过本文的研究,新能源充电桩检测领域的相关理论研究能够更为丰富,检测技术实践有更多经验可参照。

1 新能源汽车充电桩及其分类

随着新能源基础设施相关标准的逐步出台,新能源汽车充电桩的种类、规格和标准也趋于统一,目前为止,根据充电供能类型分为直流充电桩和交流充电桩两类。交流充电桩主要为带有车载充电器的车辆提供交流输入,无法根据充电场景调节功率大小;直流充电桩通常直接用于充电,无需中转,可通过专有协议与车辆电池的BMS进行协商,经智能化控制和调节实现充电功率的控制[2]。直流充电桩的充电效率较高,目前广泛应用于新能源充电桩领域,通常研究的充电桩也多为直流,本文主要围绕直流充电桩展开讨论。

1.1 直流单枪充电桩

单枪充电桩的结构较为简单,整套充电桩元器件只能同时服务一辆车,设备单向投入较高。而且通常只能实现大功率充电,需要在完成充电后人工介入调度,不仅对人力有较高要求,在应对低功率车辆充电场景时也有资源浪费。此外,单枪充电桩的升级改造较为困难,成本较高。

1.2 直流双枪轮充充电桩

直流双枪轮充充电桩结构与单枪充电桩基本一致,但支持夜间充电,过程中无需人工介入。该结构下由于配备了不同功率输出的充电枪,充电桩功率和设备利用率较高,单充电枪可以获得最大的充电效率。然而因其内部能源分配策略为轮动策略,无法同时支持双车充电,同样,该充电桩的升级成本也较高[3]。

1.3 直流双枪同充充电桩

双枪同充充电桩是目前公共充电桩领域应用和布设最广泛的充电桩类型,其最典型的特征是双枪可以同时充电,整套设备功率能够被充分利用。然而双枪同充时共享了同一套功能设施,因此充电功率只能相同,无法进行动态分配。

1.4 一拖多群充充电桩

此类充电桩实际上是将传统充电桩进行扩展,增加动态扩充模块,实现多充电头的搭载。采用这种扩充技术,传统单充充电桩可以快速扩展为多充充电桩,通过电力负载均衡,使得各充电枪分享单机的功率,实现批量充电。该方式尽管充电功率较低,但可以用时间换空间,在夜晚充电需求旺盛但时间不敏感的场景下,提升充电效率。

2 新能源汽车充电桩检测标准及方法

2.1 新能源汽车充电桩功能及性能需求

要对新能源汽车充电桩检测标准进行探讨,应当明确充电桩的普遍功能及性能需求,当前主流的智能充电桩通常具备充电、断电、自动识别、智能计费、安全保障、人机交互和通信等能力[4]。从性能方面来看,充电桩的技术指标应当遵循如下参数。

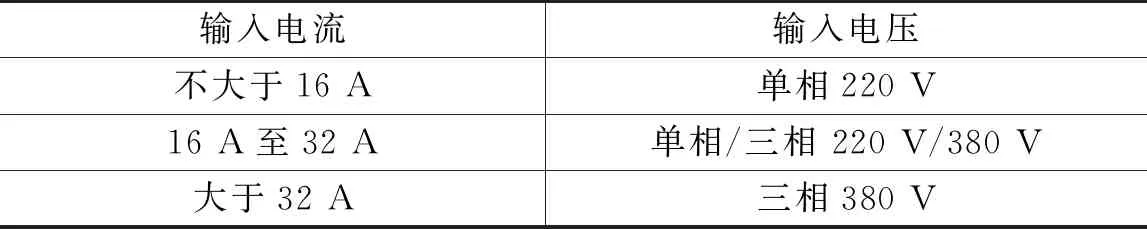

(1)输入电压电流。充电桩输入电压电流要求如表1所示。

表1 充电桩常见输入电压电流要求

(2)工作环境要求。工作环境通常对温度、相对湿度和海拔有一定要求。大部分充电桩应当满足-20 ℃到50 ℃的工作环境温度,5%~95%的相对湿度,同时能够在海拔1 000 m以内无差别安装使用[5]。

(3)器件温度要求。充电桩各部件有极限温升限制,例如:功率器件极限温升为70 K,半导体器件连接处极限温升为55 K,母线连接处极限温升为50 K,铜与铜连接处极限温升为50 K,铜搪锡相互之间连接处极限温升为60 K。

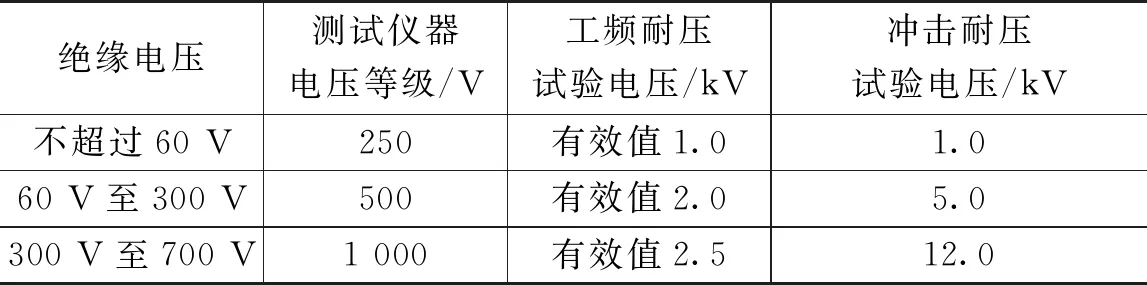

(4)电气防护要求。电气防护方面主要是过压保护、欠压保护、短路保护、绝缘监测、防雷保护等。不同的绝缘电压,有不同的绝缘试验等级要求,如表2所示。

表2 绝缘试验等级

(5)环境耐性要求。要求外壳防护等级不低于GB 4208—2008相关规定,即室内IP30以及室外IP54;户外安装能够承受GB/T 4797.5—1992中定义的最大风速;能够承受GB/T 17626.5—2008中定义的三级浪涌抗扰度试验。

(6)电磁兼容性要求。电磁兼容方面,能够承受GB/T 17626.3—2006中定义的三级电磁场辐射抗扰度试验,特别在20 MHz~250 MHz范围内,准峰值限值为40 dB;230 MHz~1 000 MHz,准峰值限值为47 dB。

2.2 基本检测标准及方法

本文对常用的非车载检测场景进行分析。首先,利用交流电源,模拟电网向充电桩接入带有不同干扰类型的电源输入,测试充电桩在面临谐波、暂升暂降、瞬时中断等不同情况下的处理能力。通常选用超过额定负载的可编程电源进行测试[6]。其次,利用直流充电模拟器对车辆的直流电路系统进行模拟,包括BMS、绝缘电阻、车辆供电等。通常情况下直流模拟器应当具备如下特性:(1)可配置250 A标准充电口,提供DC+,DC-,PE,S+,S-,CC1,CC2,A+,A-等,回路配备适当的通断开关,实现故障仿真。(2)R3R4电阻可连续无极调节,阻值范围500 Ω~3 000 Ω。(3)可进行包括DC-与PE,DC+与PE间绝缘电阻的绝缘故障仿真。(4)S+,S-,CC1,CC2可模拟对低短路。(5)可通过CAN总线与BMS交互。(6)DC+,DC-的断电开关可实现绝缘测试过程和充电过程中的闭合状态。

直流负载和电池模拟,可模拟不同工作模式和待载模式,模拟功率、电流、电压恒定的状态,能够无极调节上述参数,并满足GB/ T 34657.1—2017《电动汽车传导充电互操作性测试规范》“第1部分 供电设备”关于输出电流调整时间和输出电流停止速率的要求[7]。电池模拟部分,应当满足多种电池的模拟要求,仿真多种电池包。产生电压可调整范围100 V~1 000 V。

2.3 智能感应在充电桩检测中的应用现状

智能感应实质上是一种概念描述,通常可以理解为两层含义:(1)在电流电压等参数的测量方面,可通过电压和电流互感,对电流电压进行非接触式的精准测量。在充电桩检测过程中,电流电压的测量直接影响到检测的各项指标的比对,因此电流电压的智能检测十分重要。常见的电流电压传感器包括面向直流和面向交流的,在直流充电桩的检测过程中,测量模块集成的通常为直流电流电压传感器。(2)在智能充电桩的协议测试方面也存在智能感应的概念。智能充电桩需要与新能源汽车的CAN总线进行交互,并通过电源协议与车机和BMS进行协商,实现充电过程的动态调整。这一方面,智能感应主要体现在智能充电桩对协议的智能解析,以及充电桩对外输出自身协议规范的过程上。通过接触式和非接触式通信方式,测试设备和真机能够快速获取智能充电桩的协议,并与之进行对接,确保试验和真实运行能够顺利进行[8]。

3 直流充电桩模拟检测方案设计

目前直流充电桩应用范围最广,本文主要对直流充电桩的模拟检测方案进行设计。

3.1 电池模拟电压源

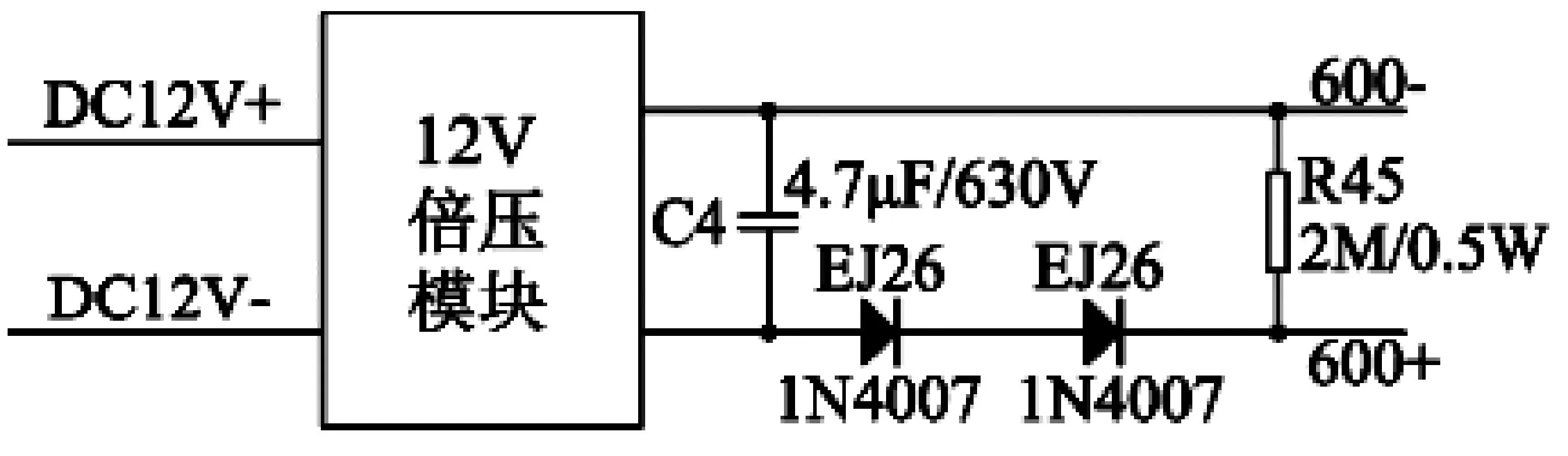

充电桩的测试要从控制引导开始。桩体通常对蓄电池的电压有特殊的检测过程,必须对蓄电池电压进行模拟。在模拟源的选择中,依照国标设置300 V和600 V两种电压源,在输出的时候能够满足各种充电桩对电池电压检测的需求,从而确保充电桩不被损坏,能够驱动充电桩启动引导。在实际的电压电源模拟中,通常会增加1个二极管,通过并联电压对模拟设备和充电桩进行保护,常见的模拟电路如图1所示。

图1 电池电压模拟电路

3.2 控制引导电路

控制引导电路的实现,主要是为了模拟不同测试状态的切换,例如正常连接充电、意外断开、接地导体丢失等。控制引导电路中,充电桩一端的连接确认主要通过CC1完成,这里需要增加可调电阻,阻值1 000 Ω。车辆模拟端CC2增加1 000 Ω电阻,并施加12 V电压到枪口。通常还可通过调整阻值,对限值、超限值等情况进行测试。

3.3 绝缘故障测试

绝缘故障测试部分,主要通过测试电阻在DC+和 PE,DC-和PE之间进行对称绝缘测试,此时施加的电压是充电桩自身的额定输出电压。当一轮测试结束后,对测试参数重新初始化,恢复初始化状态并重新由充电桩自检,然后才能进行新的测试。若电阻在100 Ω/V到500 Ω/V之间,将电阻设置为240 KΩ,以测试绝缘是否有异常报警;若小于100 Ω/V,将电阻设置为48 KΩ,以满足对绝缘故障提示的检测。

3.4 采样电路

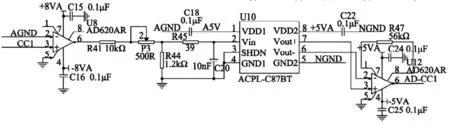

采样电路通常容易受到干扰,特别是充电桩的控制引导回路在接地时可能引发干扰误差,需要通过线性隔离方式实现信号的处理。在实际的采样电路中,通常选用车规级ACPL-C87BT芯片,以实现线性隔离,此后利用差分电路对所测目标进行采样。

如图2所示,通过AD620运放进行差分接入,将两路电压接地端与采样回路实现线性隔离,最后利用AD采样芯片进行采样。对充电桩输出电压电流、辅助电压模拟的采样也如上述逻辑进行处理。

图2 电压检测模拟电路

4 结语

随着新能源电动车的发展,对充电桩的检测技术提出了更高的要求。本文探讨了基于智能感应的新能源充电桩检测技术,对当前充电桩的实际需求进行整理,并对当前主流的检测标准和方法进行了论述,扩展性地补充了智能感应技术在检测过程中的应用,并对直流充电桩检测技术所依赖的直流充电桩模拟检测方案进行设计,期望本文的研究能够为相关工作提供启示。